挖泥船泥泵驱动技术及其应用

李铭志, 何炎平,2, 刘亚东,2

(1.上海交通大学 海洋工程国家重点试验室,上海 200240;2.高新船舶与深海开发装备协同创新中心,上海 200240)

0 引 言

近几年,全球每年的疏浚量高达到数十亿立方米,所产生的经济总量达上百亿美元[1]。在创造经济效益和改善生活环境的同时,疏浚工程造成的环境污染引起了人们的普遍重视。粗略估计,全球疏浚行业每天要造成数千吨二氧化碳的排放,随着环保和企业竞争意识的加强,对挖泥船疏浚系统的优化控制以及提升其工作效率的期望和努力日趋增强。

大型挖泥船一般配置3台泥泵,即1台水下泥泵和2台舱内泥泵,可通过切换管路实现单泵、双泵或者三泵串联施工。挖泥船设计的主要评价指标是方案给定的标准(目标)工况产量和效率。因为这种目标工况驱动设计只追求在目标工况下的性能最优、效率最高、经济性最好,在目标工况工作点泥泵在额定转速状态运行,泥泵驱动装置在额定功率和额定转速附近运行,泥泵和驱动装置的效率处于最高区域。

为了提高挖泥船的施工能力,船舶所有人常常在满足标准工况施工能力的基础上再增加一个极限工况(比如挖掘岩石)下的生产能力要求。因为岩石的粒径比一般目标工况的泥沙粒径要大很多,泥沙输送系统阻力损失明显增大,为了满足挖掘岩石工况下的生产能力要求不得不提高泥泵的额定功率和额定转速,甚至提升泥泵的规格。如果提升了泥泵规格或额定转速,泥泵和驱动装置性能最佳点会偏离标准工况工作点,降低标准工况下泥沙输送系统的效率,尤其是用柴油机直接驱动泥泵的挖泥船,这种现象尤为明显。用柴油机驱动的大型挖泥船进行近距离细沙疏浚作业时,泥泵只能在低转速、低效率状态下运行,导致驱动泥泵的柴油机也在低转速、高能耗区域运行,甚至出现燃烧不完全冒黑烟的情况。

为了进一步提高船舶适应能力,提升施工效率,很多挖泥船为泥泵配置了双速、三速甚至可实现无级调速的齿轮箱。多速齿轮箱可通过选择不同的转速比模式实现两个不同的目标:一是在特殊工况下提高泥泵转速,提升泥泵输送能力;二是在泥泵低转速运行时使柴油机在额定转速附近运行,提升柴油机效率。其中,以特殊工况下提高泥泵输送能力为目标的配置方法最为常见。

随着变频驱动技术的发展和成熟,变频电机逐渐成为新一代挖泥船泥泵驱动装置。变频驱动很好地解决了以往绞吸挖泥船在实际作业时因排距和挖掘土质变化导致泥泵长期低负荷运行、驱动柴油机负荷率低、燃油消耗率高等问题。由于变频驱动实质是基于电的“一机多带”(包括泥泵、发电机、绞刀、绞车以及空调等生活设施),可根据用电量的不同,通过电源管理系统实现发电机的自动启停和负荷分配,能有效避免原动机低负荷高能耗运行,在适应不同挖泥工况、提升原动机效率、增强施工安全等方面更具优势。

变频驱动疏浚系统的适应性能更好,施工能力更强,但是初始投资较高,一般要比柴油机驱动系统高10%~20%。由于电驱方案存在能量的二次转化过程(热能→电能→机械能),发电机、变压器、电动机等中间设备的能量损耗约占10% ~ 15%,与柴油机直接驱动方案相比效率较低,故总消耗功率较高。另外,用大型挖泥船进行土质软、排距近的工程施工是在施工规划中无奈的选择,会造成人力成本和生产能力的巨大浪费。

究竟哪种配置最经济合理,一直是方案确定过程中最大的难题。为解决设计人员和管理人员关于各种驱动方案之间经济性能的疑问,基于以上相关方面的研究成果[2-9],针对挖泥船泥泵驱动形式对施工能力和效率的影响,就大型挖泥船泥泵驱动形式的优缺点进行详细分析和探讨,供疏浚公司管理人员、挖泥船泥沙输送系统设计人员参考,以优化方案、节能减排、提高企业效益和市场竞争力。

1 泥泵特性

泥泵特性主要是指泵扬程、效率、功率和流量之间的关系。其中,最受关注的属转速与扬程之间的关系:

(1)

式中:ρ为流体密度;n为转速;Dw为叶轮直径;α为叶片数。

可见,转速越高,扬程越大(∝n2),所需功率越大(∝n3)。在施工作业中通过调整泥泵转速n改变泥泵排压,使之与管路阻力平衡。图1为某挖泥船用典型离心泵的特征曲线。

图1 泥泵特征曲线

为了在高浓度、长排距、粗粒度输送工况下提供最大的水头,泥泵需保持恒定运行在额定转速状态。同时,由于管道高阻力特性的限制,无法提高流量,泥泵会持续在低流量恒转速区域(如图2所示CA段)运行,表现出恒转速特性。恒转速特征曲线的特点是:压力曲线比较平直,较小的压力变化会引起较大的流量变化。在实际施工中,土质粒度随挖掘深度、施工区域变化而不同,管道阻力也会因此而变化,当颗粒粒度和输送浓度均增大时,阻力增大将非常快,会使工作点流量迅速下降,当其下降到低于关键流速时,粗颗粒就会沉积至管道底部,造成管道阻

塞。当输送浓度和颗粒粒度减小时,系统流量迅速增大(进入图2所示AS段),系统需求的功率迅速增加,因此在这种模式下需要有足够的功率保证。

图2 泥泵控制特性曲线

恒功率运行一般出现在变频驱动系统中。采用恒功率可实现:为给其他更为紧要的设备(比如绞刀)提供足够的功率而限制泥泵的功率;为在功率已达上限的情况下紧急提高排压而提升泥泵转速。根据泥泵额定扭矩Tn(kN·m)、额定功率Pn(kW)和额定转速nn(r/min)之间的关系:

(2)

可见,泥泵在恒功率区域(如图2所示AP段)运行时,随着管内阻力减小,速度会下降,扭矩会增大,这就需要更大的变速箱和联轴器。恒功率运行的优点是最大程度地利用了电功率,提高了船舶施工能力;缺点是由于泵的排压曲线比较平坦,管内阻力的改变会引起较大的流量变化,会导致系统运行不够稳定。

恒扭矩是最常用的泥泵运行模式。恒扭矩排压曲线(如图2所示AT段)比恒功率排压曲线更加陡峭,若管内阻力发生改变,恒扭矩模式下流量随管路系统阻力变化的程度比恒功率模式下小,因此在施工中疏浚土质粒度变化或者输送浓度变化对系统流量的扰动较小,系统运行比恒转速和恒功率运行更稳定。一般设置泥泵的目标工况工作点在额定扭矩、95%额定功率点[3]。其中,5%的裕量是为了保证土质粒度和浆体浓度波动下的系统稳定性,因为目标工况可以看作是一个工作点平均值,即时间段内的平均浆体浓度和平均土质粒度。

在泥沙输送中,管道阻力存在一个阻力最小点,这个点对应的流速称之为关键流速。显然,系统运行在该点的效率最高[4]。为了得到最佳输送效率,系统需保持在关键流速点运行,即恒流量运行(如图2所示AQ段)。恒流量能很好地避免超流量情况下的较大阻力损失,同时还可以控制振动和磨损在可接受范围内,但控制泵转速需要额外的设备,比如变频装置。

2 驱动设备特性

以往绞吸挖泥船泥泵功率较小,一般采用柴油机驱动。近年来建造的绞吸挖泥船逐步趋于大型和超大型化,多采用变频电机驱动水下泥泵,柴油机驱动舱内泥泵。随着变频技术的发展,最近几年大有变频驱动替代柴油机驱动舱内泥泵的趋势。不同驱动设备的固有特性会影响甚至决定泥泵的性能。

柴油机通过齿轮箱直接驱动泥泵的方式不需要其他能量转换等中间环节,具有较高的传动效率,是目前挖泥船舱内泵的主要驱动方式。柴油机的典型负载特性曲线如图3所示。一般要求泥泵柴油机具有恒扭矩特性,即全负荷特性AB接近AE。

图3 柴油机特性曲线[5]

变频驱动特性曲线如图4所示。一般变频驱动泥泵会设置泥泵转速在100%额定转速以下时恒扭矩运行(AF段),在100%~120%额定转速范围内以恒功率模式(AB段)运行。很明显,采用变频驱动的泥泵可在整个功率和转速范围内通过控制系统实现各种模式的自由变换。

图4 变频电机特性曲线[6]

3 不同驱动形式下的泥泵特性

第1节所述泥泵的各种特性仅仅是理论特性,其真正的工作特性取决于驱动设备的负载特性。因此,须把驱动设备和泥泵作为一个整体考虑。

配单速齿轮箱的作用仅仅是为了使柴油机转速与泥泵转速匹配。从图5可以看出,配单速齿轮箱的柴油机驱动泥泵特性曲线完全受制于柴油机的特性。当排距、浆体浓度或土质粒度减小时,泥泵转速降低到ED段,柴油机由于燃烧不完全开始冒黑烟。为提升短排距时柴油机的性能,目前设计的大型挖泥船泥泵大多会配置双速齿轮箱。

图5 柴油机通过单速齿轮箱驱动泥泵特性曲线

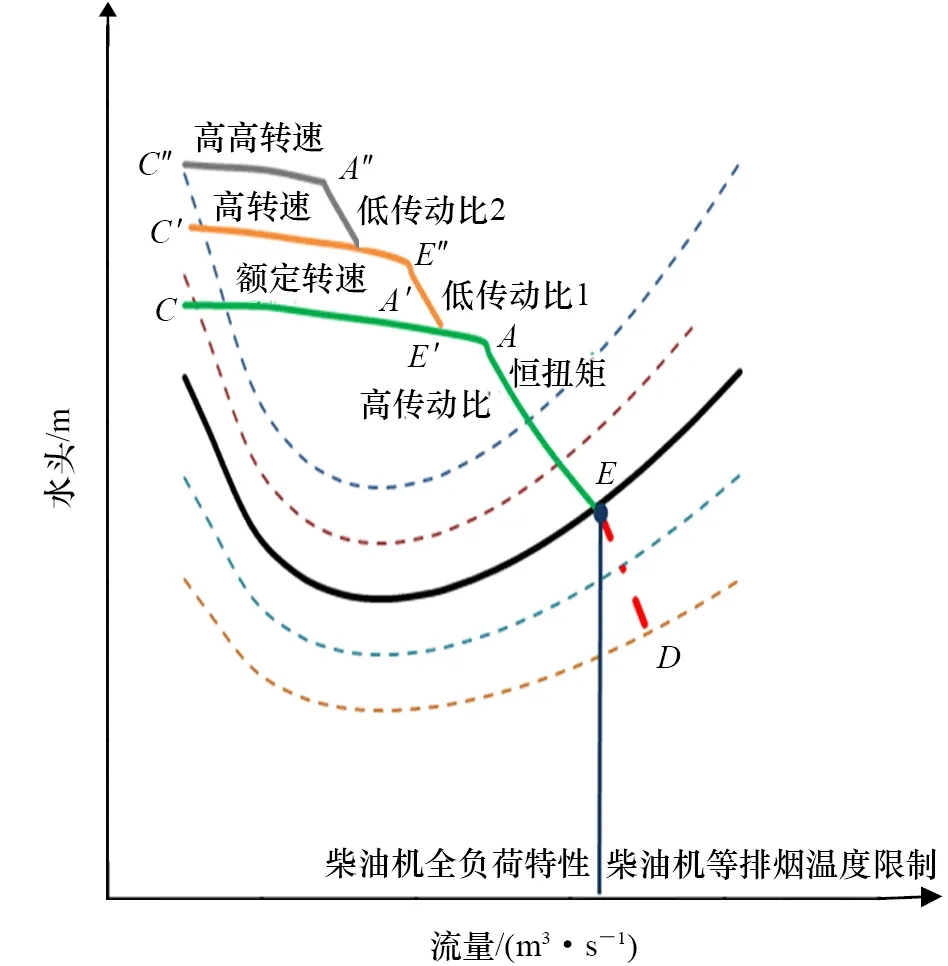

双速齿轮箱有两种配置模式:一种称为高传动比齿轮箱,即齿轮箱处于高传动比模式时泥泵在额定转速下运行;另一种为低传动比齿轮箱,即齿轮箱处于低传动比模式时泥泵在额定转速下运行。采用低传动比齿轮箱的情况下:泥泵在高速(包括额定转速)运行时,齿轮箱在较小转速比模式下运行,如图6AE段所示;泥泵在低速运行时,齿轮箱在较大转速比模式下运行,如图6OP段所示。齿轮箱大转速比在OP段运行时,对于泥泵来讲,相当于在齿轮箱小转速比状态下的EQ段驱动,从图中可以看出,这种配置模式能够显著延长泥泵的运行范围。图6所示的柴油机运行曲线AE、OP段对应的泥泵运行曲线为图7所示的AE、OP段。由于一般船舶所有人优先考虑船舶的生产能力,即泥泵在高传动比模式下正常运行,如果遇到特殊情况(挖岩石或加长排距),即齿轮箱须提升泥泵转速在低传动比模式下运行时,相当于柴油机依然在如图6所示的CA、AE段运行,而泥泵在图8所示的C'A'、A'E'段运行,这就需要配置高传动比齿轮箱。

图6 带高传动比双速齿轮箱的柴油机特性曲线[6]

图7 柴油机通过高传动比双速齿轮箱驱动泥泵特性曲线

图8 柴油机通过低传动比双速齿轮箱驱动泥泵特性曲线

为使泥泵运行性能更好,效率更高,有的挖泥船采用柴油机加三速齿轮箱模式,有的科研机构甚至试图通过行星齿轮实现所谓的无级调速模式。图9为柴油机通过三速齿轮箱驱动泥泵特性曲线。

图9 柴油机和三速齿轮箱驱动泥泵特性曲线

变频电机驱动泥泵的特性曲线如图10所示,可以看作柴油机配多速齿轮箱驱动泥泵特性曲线的外包络线。

图10 变频电机驱动泥泵特性曲线

4 经济性分析

从图10给出的恒转速、恒功率、恒转矩和恒流量多种控制模式下的泥泵特性曲线可以明显看出:对于管阻曲线R,恒转速运行时的产量比恒转矩运行时提高8%,同时能耗增大20%;恒功率运行模式下的产量比恒转矩模式下增大5%,消耗的功率增大12%;恒流量运行模式下的生产能力比恒转矩模式下降低8%,消耗的功率降低14%。可见,特征曲线越陡峭,产量越低,能耗越小,且当管内阻力变化时,流量的改变越小,系统运行越稳定。

4.1 系统效率

任意系统的效率均取决于其各个组件的效率。泥泵系统的总效率为

η=ηde·ηswb·ηgb·ηfc·ηm·ηg·ηt·ηoth

(3)

式中:ηde为柴油机效率;ηswb为配电板效率;ηgb为齿轮箱效率;ηfc为联轴器效率;ηm为电动机效率;ηg为发电机效率;ηt为变压器效率;ηoth为其他组件总效率。

表1为柴油机满负荷时各种驱动方式的总效率,表2为柴油机60%负荷时各种驱动方式的总效率。从表1和表2可以看出:当柴油机满负荷运行时,如果仅从效率角度考虑,柴油机直接驱动效率最高,电轴驱动次之。如果柴油机受泥泵负载的限制,负荷只能达到平时的60%时(见表2),情况就会有所改变。柴油机加低传动比三速齿轮箱驱动的系统效率和直流电网系统的效率最高,达42%;交流电轴系统效率最低,达35%;交流电网系统接近直流电轴,达41.2%。可见,柴油机加低传动比三速齿轮箱驱动系统的效率在60%以上负荷运行时最高。但是,在选择驱动系统时,效率并不是唯一考虑的因素,经济效益还受其他各种费用的影响。

表1 柴油机满负荷运行时各种驱动方式的总效率 %

表2 柴油机60%负荷运行时各种驱动方式的总效率 %

4.2 平均年度费用

采用平均年度费用作为衡准指标比较各方案经济性,其计算式为

(4)

式中:i为年利率;P0为初始投资;N为营运年限;t为计算期中的第t年;Yt为第t年年度营运费用。

某挖泥船交流电网驱动泥泵方案费用比柴油机加双速齿轮箱驱动方案高4%,报价4.3亿元,泥泵总功率1.1 MW,按照每年工作2 000 h,维修保养费用、人员工资、备件耗材、其他费用分别为初始投资2.0%、1.0%、0.5%、1.0%计算,工况简化为100%负荷和60%负荷两种。100%负荷运行所占不同时间比例施工状态下对应平均年度费用如图11所示。从图11可以看出,只有当满负荷工作比例高于70%时,柴油机驱动的经济性才能优于变频驱动方案。

图11 平均年度费用比较

4.3 施工能力

在土质变化非常大的区域,或在接近挖泥船施工上限的工况下,只有变频驱动和柴油机配高转速比多速齿轮箱才具有超转速和提供额外排压的能力,但是在柴油机驱动方案中只有配置低转速比齿轮箱才能改善其在短排距工况下的经济性。可见,究竟采用哪种驱动方式,不仅需看船舶的经济性,还需考虑整个船队施工能力的建设,甚至需考虑船队的壮大和更新计划。

5 结 论

对配置不同驱动形式泥泵挖泥船的经济性和施工能力开展研究,提出了一种基于整个疏浚公司船队建设和主要业务特点的泥泵驱动方案决策方法,给出了不同船队规模(大小船舶匹配)、不同工程特点(排距、土质)、不同生产能力船舶的泥泵经济驱动方式。

(1) 若本船是船队中最大施工能力船舶,但比本船施工能力低的船舶梯队完整,则选择配置柴油机加高转速比多转速齿轮箱驱动,这样可以最大程度提高船队施工能力,提升公司经济效益;

(2) 若本船是船队中最大施工能力船舶,且比本船施工能力低的船舶非常欠缺,则选择配置变频驱动,这样可使船队在承接短排距工程时获得最大经济效益;

(3) 若本船是船队中最小施工能力船舶,但在排距5 km、中粗砂工况的生产能力大于2 000 m3/h(布置地位比较适中),则选择配置变频驱动;

(4) 若本船是船队中最小施工能力船舶,但在排距5 km、中粗砂工况的生产能力小于2 000 m3/h(布置紧凑),则选择配置柴油机低传动比多转速齿轮箱驱动更为合理。