螺旋桨液压螺母拧紧力计算与止动技术

陈燕飞, 顾黎军, 曹 伟, 张忠笑

(1. 上海江南长兴造船有限责任公司, 上海 201913;2. 沪东中华造船(集团)有限公司,上海 200129)

0 引 言

船舶借助各种推进器航行。现代船舶推进器有多种形式,其中螺旋桨最为常见[1]。船舶推进器是船舶动力系统中最重要的部分之一,其工作状态直接关系到船舶的正常航行和安全。船舶所有人、船检、船厂和科研院所等越来越重视船舶推进器的设计和安装,特别是螺旋桨液压螺母安装过程中的工艺、方法等。为了有效解决上述问题,提出可行性较强的新的计算方法和优化方案,通过实践检验,体现了“精细设计、精益建造”的理念,可解决船舶设计、建造过程中遇到的螺旋桨液压螺母的常见问题,降低船舶建造成本,加快船舶推进系统和整体的建造进度。

本文介绍一种新的计算螺旋桨液压螺母紧固力(力矩)的方法与一些新的螺旋桨液压螺母止动方案,其都有较强的实用价值:可增强船舶承接者和承建者的技术创新实力,使其拥有更多具有自主知识产权的创新成果,应对或者满足船舶所有人、船检、市场等更高的要求;使船舶建造由“苦干”向“巧干”转变,加快了船舶设计、建造由“制”造向“智”造转型,向“高端” 升级。

1 螺旋桨液压螺母拧紧方法及可行性分析

在船舶设计和建造过程中,对于螺旋桨轴与螺旋桨液压螺母,经常会采用无键联接[2]和紧固的方式。现场施工人员、现场配合建造的设计人员等主要依靠以往的施工经验解决螺旋桨液压螺母的紧固力(力矩)问题。近年来随着高新船舶产品的增加,市场对产品建造质量的要求越来越高,涉及螺旋桨液压螺母紧固力(力矩)和止动的计算、设计问题也越来越多,可能发生的极端情况是:某些船舶所有人、船检往往会对螺旋桨液压螺母紧固力(力矩)的设计、计算过程提出质疑,这些问题往往对现场施工和技术人员、设计人员等提出了较高的要求,这也是目前亟需解决的螺旋桨液压螺母紧固力(力矩)的最重要问题之一。

在螺栓联接中,螺栓在安装时都必须拧紧,即在联接承受工作载荷之前,预先受到力的作用,这个预加的作用力称为预紧力。预紧的目的在于增强联接的可靠性和紧密性,以防止受载后联接件间出现缝隙或发生相对滑移。预紧力的施加通过一定的拧紧力矩实现,合适的拧紧力矩对螺栓联接件和被联接件的寿命都是有益的。过大的拧紧力矩往往易导致联接失效甚至对联接件和被联接件产生永久性的破坏;过小的拧紧力矩无法保证联接件和被联接件正常、有效的联接。

目前比较常用的方法有以下几种:

测量螺栓伸长法。螺栓伸长须在其弹性范围内、预紧力与螺栓伸长成正比的条件下使用,是精确的测试方法之一。一般认为此种方法有±(3~5)%的误差,其精度主要取决于测量伸长量的方法,使用时费时、麻烦、成本较高,故仅在特殊场合使用。另外,该方法的测试精度与螺栓的几何尺寸的变化、尺寸误差的大小、弹性模量受温度变化影响的大小、螺栓的总塑性变形及紧固件内应力水平的变化等因素相关[3]。通常在重要的大规模、不能采用力矩法的场合也使用较多。在船舶建造过程中,如果采用测量螺栓伸长法,必须考虑螺旋桨与螺旋桨轴的接触面之间已经紧密结合[4],且是过盈联接,不需要完全依靠螺旋桨液压螺母的预紧力来传递主机的推力和扭矩,必须对测量螺栓伸长法进行预紧力偏小的修正和优化。

感觉法。此法是相对简单、经济但不可靠的方法,凭操作者个人经验,判断被拧紧的程度。一般认为该方法有±40%的误差,被广泛应用于普通非关键性联接件中。此法有时也会被用于船舶建造过程中,比如有些船舶的工艺要求“再次旋上和固定螺旋桨液压螺母,用撞枕等撞击螺旋桨液压螺母扳手直至船舶所有人、船检满意,并装妥锁紧装置”。有时螺旋桨液压螺母已被拧紧,船舶所有人或者船检甚至要求现场施工人员继续拧紧,这样往往会导致费时费力的额外工作量,且易引发质量、安全事故,虽然发生重大人身伤害事故的可能较少,但却容易发生螺旋桨轴和螺旋桨液压螺母的螺纹被拉坏的情况。

应变计法。将电阻应变片粘贴在被测螺栓的无螺纹杆部,当拧紧时,螺栓受预紧力变形,导致电阻应变片的电阻变化,则可推算预紧力。一般认为该方法仅有±1%的误差,十分准确,但费用昂贵,是感觉法费用的20倍。如果采用此法,必须考虑螺旋桨与螺旋桨轴的接触面之间已经紧密结合,须是过盈联接,不需要完全依靠螺旋桨液压螺母的预紧力来传递主机的推力和扭矩,必须对应变计法进行预紧力偏小的修正和优化。

螺栓预胀法。多用电阻加热装置使螺栓或者螺柱达到规定的膨胀程度,拧上螺母,螺母冷却后获得规定的预紧力,在汽轮机等产品上使用,一般螺纹规格较大。在船舶螺旋桨液压螺母安装之前,一般已安装了螺旋桨轴和尾管巴氏合金衬套,由于巴氏合金对温度的敏感性,如果采用此法,最大的困难是避免加热对尾管巴氏合金衬套的不良作用,比如巴氏合金软化、黏连等,加热过程必须能够被严格地控制,特别是对被加热螺旋桨轴膨胀程度的准确控制,这往往需要大量累积的实际数据和第一手现场资料的支持。

液压拉伸法。此法与螺栓伸长法、螺栓预胀法在原理上最为相似,都是使螺旋桨轴在其正常的弹性范围内“伸”或者“胀”,只是此法采用了较为方便、省力的液压方式。目前,螺旋桨轴与螺旋桨液压螺母广泛采用无键液压联接的方式,这是一种通过轴向、径向液压的方式,使桨-轴的接触面过盈联接的方式[5],轴向液压就属于液压拉伸法的具体应用。

2 螺旋桨液压螺母紧固力(力矩)计算

2.1 计算螺旋桨液压螺母紧固力的常用方法

目前,国内外普遍采用扭力扳手(测力扳手)或定扭力扳手,控制拧紧力矩来实现控制预紧力的目的。这种方法的应用较简单、易实施,不需要复杂的仪器和设备,费用较低,但测量误差较大且分散,一般认为这种方法有±25%的误差,若表面涂(镀)层、支承面或螺纹表面质量较好,力矩扳手校准得当,则测量误差显著减小。

对于螺纹联接,目前普遍采用螺母拧紧力矩计算公式:

T=K×F×d

(1)

式中:T为螺母拧紧力矩,N·mm ;K为拧紧力矩因数;F为拧紧力, N;d为螺纹大径,mm。

需注意的是美、德、日等国建议的拧紧力矩因数K=0.15~0.20,在加润滑油的工况下K可达0.12。

对于一般联接用钢制螺栓,推荐用预紧力限值[6]:

Fo=nAs×σs

(2)

式中:n为计算参数,取0.5~0.6;Fo为推荐预紧力, N;As为螺栓公称应力截面积,mm2;σs为螺栓材料的屈服点,MPa。

然而,式(1)和式(2)适用于一般机械设计中一般联接用钢制螺栓的情况,对于船舶螺旋桨轴和螺旋桨液压螺母这样特殊的螺纹联接,以上2个公式显然不能直接应用,必须经过优化、修正才可能求解出相对准确的结果。上海江南长兴造船有限责任公司曾经应用上述式(2)对公司建造的9 400 TEU集装箱船(I型)进行相关计算,实际结果(见表1)显示:理论计算值约是厂家推荐值的104倍,两者相差非常大。

表1 9 400 TEU集装箱船(I型)理论计算预紧力与厂家推荐值

螺母转角法则是先将螺栓副拧紧至“紧贴位置”,然后将螺母拧转一定角度θ。“紧贴位置”指的是:螺母从原始位置拧紧至与被联接件紧贴;或螺栓被拧紧而拉力达到屈服强度的30%~80%时。在大量生产的装配作业中,其使用条件为:被联接件的压力增长率必须呈线性;各工件间的压力增长率必须一致;在拧紧终止前,工具旋转速度必须很小,以免超拧;在使用该种方法之前,应按实际应用条件进行必要的试验,以确保安全规范。一般认为这种方法有±15%的误差。螺母转角法在美国和德国汽车工业及钢结构件中被广泛使用。在使用冲击扳手的条件下,该方法控制的效果较为可靠,中国船舶行业标准推荐螺母转角法[7]。根据船舶行业的通常做法,在无键螺旋桨液压螺母安装后,确认无键螺旋桨无滑动后,需要用扳手棒等旋紧并紧固液压螺母,常用做法有:使用扳手棒、锤或专用工装使液压螺母向旋紧方向再旋紧10°~15°;或根据船舶所有人、船检等实际要求,旋紧至一个大家都认可的角度;使用专用工装(滑轮组、重块等),利用专用工装本身的重力,使液压螺母旋紧至一个大家都认可的角度。但是,以上做法缺少理论、计算的依据,往往受船舶所有人、船检等主观意识的影响,船厂包括设计人员等往往缺少科学、有力的计算来说服船舶所有人、船检,螺旋桨安装过程比较被动,甚至发生影响船坞周期、建造大节点(出坞时间、交船时间等)的情况。

2.2 计算螺旋桨液压螺母紧固力(力矩)新方法

本文结合上海江南长兴造船有限责任公司已经建造完工的各种船型的实际情况,根据现场施工和对外报验的真实数据,结合传统螺母转角法与公司及船舶标准等规范性文件,对传统螺母转角法进行修正和优化,提出一种新的求解螺旋桨液压螺母安装预紧力的方法。这种新方法比一般机械设计中的方法更能够适用于船舶螺旋桨液压螺母安装的实际要求,从公司已经建造完工的船舶实际情况分析,其有效性、准确性和实用性得到了有效的验证。

在轴系安装完成后,接着进行螺旋桨的安装工作,采用式(3)求解螺旋桨液压螺母安装的预紧力,通过实践检验,这种新方法的准确性得到了有效的验证,相关的计算方法正在申请国家发明专利。新方法主要是通过螺旋桨液压螺母螺距、刚度和拧紧因数等参数,可以较准确地求解出螺旋桨液压螺母安装的预紧力:

F=a×p×Φ/[360×(1/CL+1/CF)×b]

(3)

式中:F为预紧力,N;a为拧紧因数,一般取a=0.12;p为液压螺母螺距,mm;Φ为液压螺母转角,一般取10°~15°;CL为螺旋桨轴的刚度, N/mm;CF为螺旋桨的刚度, N/mm;b为修正因数,一般取b=2.6。

以9 400 TEU大型集装箱船 (I型)实际应用为例,当取螺旋桨液压螺母转角Φ为10°、螺距p为24 mm,螺旋桨轴刚度CL(螺旋桨刚度CF)分别为106N/mm和9×106N/mm时求得的最小预紧力Fmin和最大预紧力Fmax分别为15 385 N和138 462 N。

现场实际采用的厂家推荐的最小预紧力为14 700 N,对比采用式(3)求出的最小预紧力Fmin,可以明显说明:式(3)计算结果的准确性较高,求出的最小预紧力与厂家推荐值的误差为4.7%。

3 螺旋桨与尾轴止动技术

在螺旋桨液压螺母安装完成后,可采用简单、实用的止动技术防止螺旋桨与螺旋桨轴发生相对位移的不利情况,防止螺旋桨在船舶运营中发生滑动甚至脱落的情况。新型锁紧(止动)装置(见图1)可以采用T型结构,在安装位置处的螺旋桨轴上开圆孔槽,将锁紧(止动)装置插入圆孔槽中,通过螺栓固定锁紧(止动)装置与尾轴,从而达到液压螺母止动的目的。为了提高新型锁紧(止动)装置的受力强度,可采用单边圆弧形T型结构,圆弧的弧度与安装位置处螺旋桨轴的圆弧度相同。

图1 某新型锁紧(止动)装置

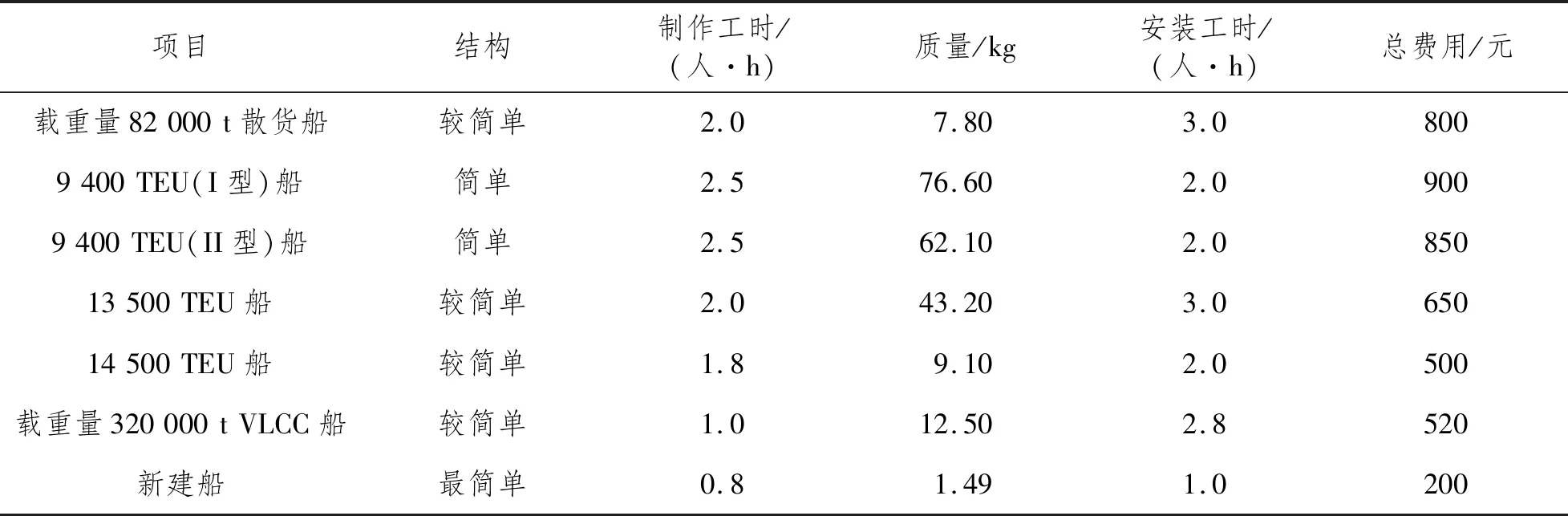

新型锁紧(止动)装置采用小巧轻便、稳定结构(圆弧形T型)的设计理念,与国内行业中通常采用的锁紧止动(防松)装置(见图2)相比,新型锁紧(止动)装置具有结构简单、质量较小(最小质量可以控制在几千克范围内)、安装方便(一个人即可轻松搬运和安装)、制作工作量(切割、焊接等)较小以及制作费用较低(所需材料仅为通常止动板的1/5或者更少)等显著的竞争优势,如表2所示。

表2 不同锁紧(止动)装置综合对比

在螺旋桨液压螺母安装完成后,可以监测螺旋桨与螺旋桨轴相对位移的实时情况,可采用测力(测扭矩)应变片(见图3)或其他传感器监测螺旋桨与螺旋桨轴发生相对位移的情况,可以把上述测量装置安装在艉密封附近(尾轴管铸钢件端面附近),利用尾轴管前、后轴承上的油槽,将测量装置测得的实时数据(螺旋桨与螺旋桨轴相对位移数据)经过信号电缆线路,输送到机舱(集中控制室)监控系统中。在船舶实际运营中,先设定轴系正常运转范围内的扭矩值(力):如果发生螺旋桨液压螺母松动的情况,上述测量装置测得的扭矩值(力)将会迅速减小;如果螺旋桨液压螺母松动的情况较为严重,上述测量装置测得的扭矩值(力)有向最低设定值或更低值发展的趋势。通过这样的基本原理,值班轮机人员或其他船员就可以判断是否发生了螺旋桨液压螺母松动的情况,可以监控螺旋桨与螺旋桨轴是否发生了相对位移,随即采用相应的措施恢复并保持船舶推进螺旋桨、轴系的正常运转状态,确保船舶的正常运营和安全航行。

图3 测力(测扭矩)应变片

4 结 语

螺旋桨液压螺母紧固和止动所遇到的问题背景各不相同,解决的方法也不完全相同。本文提出了目前螺旋桨液压螺母紧固力计算和止动技术遇到的实际问题及解决方案,并且提出了一种新的计算螺旋桨液压螺母紧固力(力矩)的方法以及一些新的螺旋桨液压螺母止动方案。新的紧固力(力矩)计算方法和新的止动方案具有通用性,结合起来应用可以解决船舶设计、建造过程中遇到的螺旋桨液压螺母的常见问题,这可为相关研发设计、工程技术人员提供有益的参考和信息,特别是对现场实际施工具有较强的指导意义。