梯形波纹板式换热器换热性能试验研究

(天津大学 化工学院,天津 300350)

0 引言

随着石油化工、冶金、暖通、船舶以及核电等行业的快速发展,板式换热器以其独特的优越性在各个领域得到了越来越广泛的应用[1-3]。传热和压降计算是板式换热器设计计算的核心内容。国内外关于板式换热器换热特性的研究报道很多。国外主要通过建立基于设备结构的数学模型,通过提供流道数目、板两侧流动状态、流动区域和流动的类型等条件,计算得到在整个流道中的温度分布、换热系数、压力降及瞬态特性;国内则主要着手于特征数方程的研究及其系数拟合[4]。

板式换热器中通常是通过流体的对流方式交换热量、改变流体形态的方式交换热量以及通过板片导热来交换热量,其中对流换热系数是表征流体对流换热强度的重要参数,是换热器选型计算的重要依据[5-7]。合理的对流换热系数计算方法有助于从根本上寻找问题并改善结构参数,进行优化设计。此外,波纹板片的阻力特性也是影响板式换热器能量损耗的重要因素。众多学者通过数值模拟和试验的方法,对板式换热器的换热特性和阻力特性进行了相关研究。张玉宝等[8-10]以水-水型板式换热器为研究对象,采用CFD数值模拟分析了流体雷诺数、主换热区波纹板片的几何参数对板式换热器换热系数及阻力特性的影响;Paulina等[11-12]采用CFD软件分析了板片几何构造对换热性能的影响。试验方面,熊志勋等[13]对不同混装方式的板式换热器进行流动阻力测试,得出流动阻力的主要影响因素,进而确定板式换热器混装中的流动阻力;Nilpueng等[14]进行了粗糙表面板式换热器内单相传热与压降的试验研究;Rao等[15]通过试验方法研究了波纹倾角对换热性能的影响。

对弧形波纹板进行结构优化得到梯形波纹板,梯形波纹板之间依靠面接触相互约束,扩大了触点范围,增强了局部扰流效果,提高了局部换热效率,且板片之间约束较强,其承载能力相对更好,因此得以广泛应用。目前的研究对象大多是弧形波纹板,少有针对梯形波纹板的相关研究。本文采用某型号板式换热器,以水-水作为换热介质对梯形波纹板进行换热性能的试验研究,测得流量、温度和压力等参数,进而计算获得梯形波纹板换热特性准则方程和阻力特性准则方程,以期为梯形波纹板换热特性和阻力特性的设计计算提供参考。

1 试验系统与试验过程

试验系统如图1所示。具体的试验装置包括梯形波纹板片、端板、夹紧螺栓和垫片等板式换热器结构,与4个角孔连接的导管、软管等水循环管道系统,传感器等测试元件,以及操控系统、水循环装置等外部设备。冷热流体从板式换热器上下4个角孔流入、流出,分别在板片两侧流动,通过梯形波纹板片进行热量交换。试验中的测试元件包括安装于水循环系统中的压力传感器与流量传感器,以及安装于冷热流体出入口的温度传感器。测试的参数包括冷热流体的流量、冷热流体进出口的压力以及温度等。

1-热流体储罐;2-热侧泵;3-热侧调节阀;4-板式换热器;5-冷侧调节阀;6-冷侧泵;7-冷流体储罐;M1-热侧流量计;P1-热侧入口压力传感器;T1-热侧入口温度传感器;P2-热侧出口压力传感器;T2-热侧出口温度传感器;M2-冷侧流量计;P3-冷侧入口压力传感器;T3-冷侧入口温度传感器;P4-冷侧出口压力传感器;T4-冷侧出口温度传感器

图1 试验系统示意

图2 梯形波纹截面示意

试验中板式换热器主换热区采用的梯形波纹截面尺寸如图2所示,板片的展开系数为1.12,波纹倾角120°,波高8 mm,厚度0.5 mm,板式换热器共由50张波纹板片叠装而成。

根据工程实际进行两种操作方式的试验。第1种操作方式是同时增加冷热流体的流速进行试验,流速范围为0.2~0.9 m/s,冷热流体流速比值为1,后文称之为第1组试验;第2种操作方式是保持热流体流速为0.5 m/s不变,仅改变冷流体流速进行试验,冷流体流速范围为0.2~0.9 m/s,冷热流体流速比值范围为0.4~1.8,后文称之为第2组试验。

2 梯形波纹板式换热器换热性能分析

通过对两种操作方式的流体流动状态、冷热流体进出口温度变化、冷热流体进出口压力变化和总换热系数进行分析,综合对比两种操作方式的换热特性与阻力特性。

由于板片间流道错综复杂,流体在较小的雷诺数下就可以达到湍流状态,一般认为当雷诺数大于400时,流体就已经充分湍流[16]。雷诺数随冷流体板间流速的变化曲线如图3所示。可以看出,当板间流速最小时,对应的雷诺数均不低于2 000,因此在试验过程中流体始终处于湍流状态。第1,2组试验最大流速下所对应的最大雷诺数分别为12 859.69和10 272,可见,同时增加冷热流体流量的方式湍流度更高,更有利于冷热流体的热量交换。

图3 雷诺数随冷流体板间流速的变化曲线

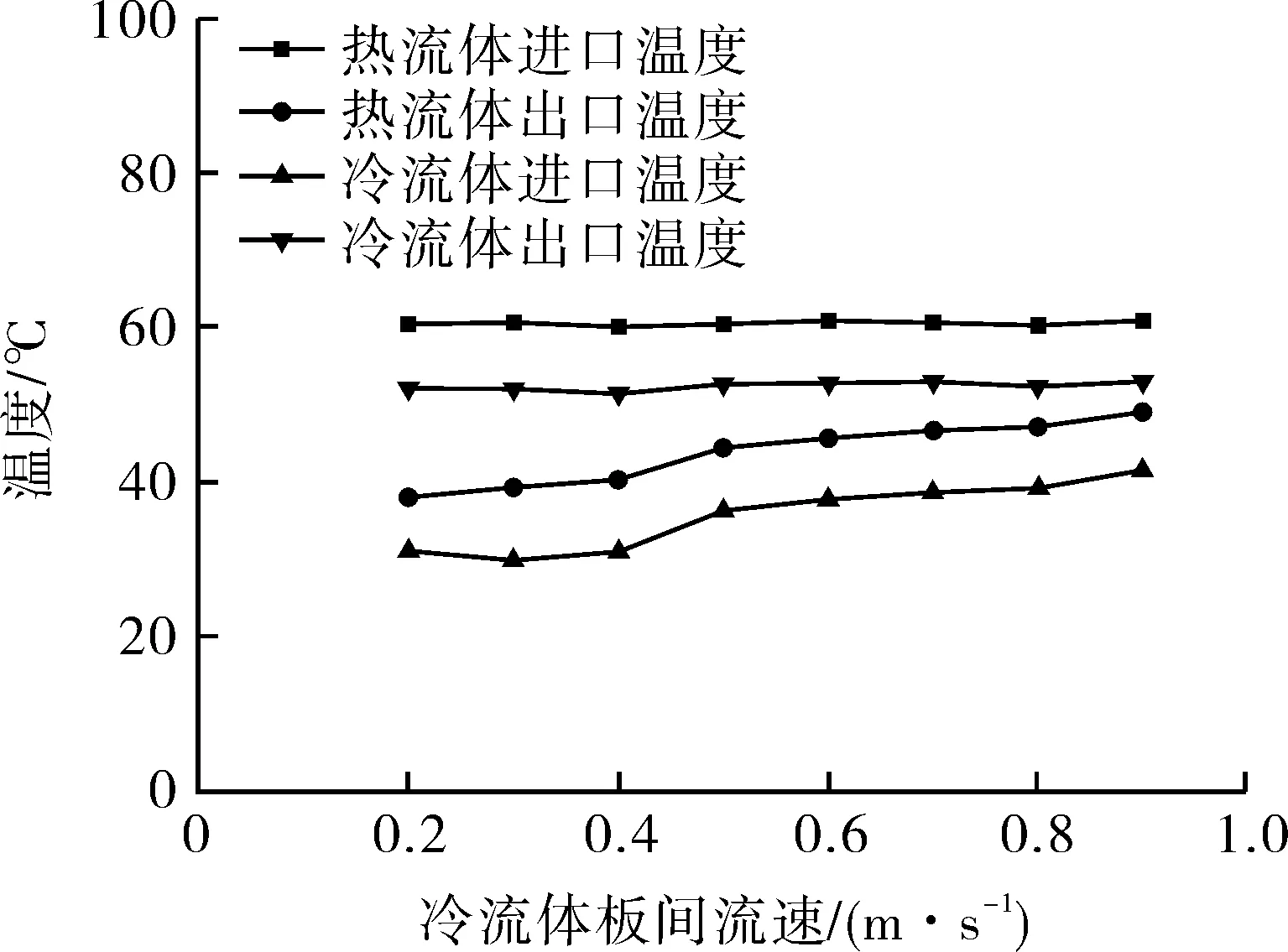

板式换热器的最终目的是通过热量交换,降低热流体的温度或提升冷流体的温度。进出口温度随冷流体板间流速的变化曲线如图4所示。可以看出,当板间流速达到最大时,第1组试验热流体温度降低11.80 ℃,冷流体温度提升11.47 ℃;第2组试验热流体温度降低19.62 ℃,冷流体温度提升11.04 ℃。两种操作方式冷流体流量相同,升温效果偏差仅为3.75%,可以认为两种操作方式的升温效果基本相同。对于热流体而言,当冷热流体流速比值小于1时,第1组试验的降温效果更好;当冷热流体流速比值大于1时,第1组试验热流体流速超过第2组试验的热流体流速,流速增大,使得带走相同热量的热流体的温度降低较少,进而使得第1组试验的降温效果变差。因此,当冷热流体流速比值大于1时,同时增加冷热流体流速的方式降温效果不好。

(a)第1组试验 (b)第2组试验

图4 进出口温度随冷流体板间流速的变化曲线

摩擦阻力是压降的主要来源,摩擦阻力主要受到流体黏度、板片粗糙度及设计参数、流速3个因素的影响。本试验采用水-水作为换热介质,板片为同规格全新板片,因此,摩擦阻力的差别主要来源于流速的影响。

流速越大,摩擦阻力越大,产生的压降则越大。压降随冷流体板间流速的变化曲线如图5所示。可以看出,当冷热流体流速比值小于1时,第2组试验热流体流速较大,摩擦阻力较大,因此热流体压降大于第1组试验的热流体压降;当冷热流体流速比值大于1时,第1组试验的冷热流体流速增大,超过了第2组试验的热流体流速,其摩擦阻力增大,使得第1组试验的压降超过第2组试验的压降。由于换热介质的黏度也会受到温度的影响,热量交换过程中冷热流体的温度会发生变化,换热介质的黏度随之变化,导致相同流速下冷热流体的压降值不同。第1组试验的最大压降值达到112.77 kPa,明显大于第2组试验的最大压降值69.73 kPa,因此,当冷热流体流速比值大于1时,同时增加冷热流体流速的方式进行热量交换,产生的能耗更大。

图5 压降随冷流体板间流速的变化曲线

采用总换热系数对梯形波纹板片的换热性能进行评价。总换热系数随冷流体板间流速的变化曲线见图6。可以看出,当冷热流体流速比值大于1时,第1组试验的总换热系数超过第2组试验的总换热系数。流速达到最高时,第1组试验的最大总换热系数为5 950 W/(m2·K),第2组试验的最大总换热系数为5 114 W/(m2·K),因此,采用同时增加冷热流体流速的方式进行热量交换,可以将总换热效率提高16.35%。

图6 总换热系数随冷流体板间流速的变化曲线

综上所述,同时增加冷热流体流速的方式进行热量交换,可以提升冷热流体的湍流度,并提高换热效率。但是当冷热流体流速比值大于1时,同时增加冷热流体流速的方式压降较大,能耗也较大,且对热流体降温效果更差一些。对于换热器而言,换热效率最为重要,因此,采用同时增加冷热流体流速的操作方式对于板式换热器热量交换更有优势。

3 准则方程的计算

3.1 对流换热系数的计算

总换热系数K可以评价板式换热器整体的换热性能,但是无法分析波纹板片对冷热流体对流换热系数的影响,而板式换热器则主要通过调整板片两侧流体的对流换热系数来改变板式换热器的换热性能。为此,本文采用等流速法,通过迭代计算和方程拟合获取换热准则方程,进而推导出对流换热系数。第1组试验冷热流体流速相等,符合等流速法的基本要求,因此采用的计算数据为第1组试验的测定参数。

采用努塞尔数Nu评价梯形波纹板片表面传热特性。当流体的黏度变化不大时,板式换热器流体介质努塞尔数的Sieder-Tate关联式为:

(1)

式中C——特征系数,取值范围为0.15~0.40;

m,n,p——特征指数,当流体被加热时n取0.4,当流体被冷却时n取0.3;m的取值范围为0.65~0.85;

Pr——流体普朗特数;

μ,μw——对应流体特征温度和板片壁温下的流体动力黏度,Pa·s。

也可以通过以下公式求得努塞尔数和雷诺数:

(2)

(3)

式中h——板片表面对流换热系数,W/(m2·K);

d——板式换热器板片间流道的当量直径,m;

λ——流体热导率,W/(m·K);

u——流体流速,m/s;

υ——流体运动黏度,m2/s。

考虑到流体特征温度与板片壁面温度差别不大,因此可以认为μ=μw,则式(1)可以表示为:

Nu=CRemPrn

(4)

将式(2)代入式(4)中,热侧对流换热系数可以表示为:

(5)

冷侧对流换热系数可以表示为:

(6)

板式换热器的总换热系数可以采用下式计算:

(7)

式中δ——板片厚度,m;

h,c——下标,分别代表热、冷流体。

由于冷热流体的流速相等,即uh=uc=u,将式(5),(6)代入式(7)中,并结合式(3)整理可得:

(8)

令式(8)等号右侧等于A,再对式(8)等号两侧分别作对数变换,可得:

lnA=lnC+mlnu

(9)

采用第1组试验数据,通过线性回归拟合,获得C和m的值。其中A的值也受到m的影响,因此采用最小二乘法进行迭代,迭代精度为0.001。最终求得C=0.151,m=0.705,其中线性回归拟合方程的R2=0.992 6,迭代偏差为0.07%,满足精度要求。

因此,梯形波纹板热侧换热准则方程为:

Nu=1.51Re0.705Pr0.3(2 000 (10) 冷侧换热准则方程为: Nu=1.51Re0.705Pr0.4(2 000 (11) 计算获得的冷热流体对流换热系数如图7所示。可以看出,当2 000 图7 对流换热系数随流体板间流速的变化曲线 采用范宁摩擦因子来表征梯形板片流道间的摩擦阻力,范宁摩擦因子f可以采用下式计算: (12) 式中ΔP——压力降,Pa; d——换热器流道当量直径,m; L——换热器流道长度,m; ρ——流体密度,m3/kg。 范宁摩擦因子也可以表示为: f=BRet (13) 式中B——特征系数; t——特征指数。 对式(13)等号两侧分别进行对数变换,可得: lnf=lnB+tlnRe (14) 采用第1组试验数据,通过线性回归拟合,获得B和t的值。求得B=0.261,t=-0.078,其中线性回归拟合方程的R2=0.990 6。 因此,梯形波纹板范宁摩擦因子的准则方程为: f=0.261Re-0.078(2 000 (15) 对于其他类型的换热器而言,特征系数B的数量级在10~103之间,由准则方程可见,特征系数B值数量级较小,进而会使得计算获得的范宁摩擦因子f较小。因此与其他类型的板片相比,梯形波纹板片的摩擦阻力相对较小。 采用某型号梯形波纹板片板式换热器进行换热特性试验,研究了两种操作方式对梯形波纹板换热特性的影响,并推导出换热特性准则方程和阻力特性准则方程。得出了如下结论。 (1)通过流体流动状态、温度变化、压力变化和总换热系数对两种换热方式下梯形波纹板片的换热性能进行了分析。结果表明,同时增加冷热流体流量的方式能够提升湍流度,并且可以将换热效率提升16.35%,该换热方式升温效果较差,冷热流体流速比值大于1时,压降较大,会产生较大的能耗。 (2)采用等流速法,通过迭代计算获得换热特性准则方程,从而计算得到梯形波纹板两侧冷热流体的对流换热系数。结果表明,当2 000 (3)通过线性回归方法计算获得阻力特性准则方程,得到特征系数B值。由于B值数量级相对较小,计算得到的摩擦因子f也较小,因此与其他类型的波纹板片相比,梯形波纹板片的摩擦阻力相对较小。

3.2 摩擦阻力系数的计算

4 结论