硅酸锆含量对硅基陶瓷型芯性能的影响

赵登科, 玄伟东, 刘利俊, 兰 健, 任忠鸣

(上海大学省部共建高品质特殊钢冶金与制备国家重点实验室, 上海200444)

随着航空发动机涡轮叶片冷却技术的发展, 其内腔结构越来越复杂, 而制造复杂结构空心叶片的关键之一就是制备出能够形成复杂内腔的陶瓷型芯[1-4]. 根据陶瓷型芯基体材料的不同, 国内外使用的陶瓷型芯主要分为铝基陶瓷型芯、硅基陶瓷型芯和镁基陶瓷型芯三类. 铝基陶瓷型芯具有更好的热强性能及热稳定性, 并且在烧结和使用过程中结构稳定、没有高低温晶型转变、耐高温性能较好[5]. 然而, 铝基陶瓷型芯脱芯比较困难, 这也是制约其发展的重要因素. 镁基陶瓷型芯制备工艺简单, 不与大多数合金元素发生化学反应, 但氧化镁中的杂质对型芯的水化性能和脱芯性能具有严重的恶化作用[6], 这制约了镁基陶瓷型芯的广泛应用和发展.相比于上述两种陶瓷型芯, 硅基陶瓷型芯具有纯度高、烧结温度低、热膨胀系数小、高温下有足够的高温结构稳定性、方石英转化速率有较好的可控性、脱芯性能好、有良好的冶金化学稳定性等优良的性能特点, 因此硅基陶瓷型芯在熔模铸造中获得了更广泛的应用[7].

硅酸锆(ZrSiO4)具有较低的热膨胀系数(温度在25~1 400◦C 期间约为4.1×10-6K-1)和导热系数(温度在25◦C 时为5.1 W·m-1·◦C-1以及1 000◦C 时约为3.5 W·m-1·◦C-1), 升温过程中存在较少的相转变等优势, 因此被广泛用作硅基型芯中的添加剂[8-10]. Wilson等[10]研究认为硅酸锆能够改善型芯的高温强度和高温挠度, 而且硅酸锆在硅基陶瓷型芯析晶过程中不能起到异质形核的作用, 对析晶并没有明显的影响. Wang等[9]研究认为, 增加硅酸锆的含量, 可以改变熔融石英玻璃粉的析晶速度, 作为异质形核基点, 促进析晶作用. 因此, 为了研究硅酸锆对硅基陶瓷型芯性能的影响, 本工作通过在基体材料石英玻璃粉中加入不同含量的硅酸锆, 研究硅酸锆添加量对硅基陶瓷型芯性能的影响.

1 试验方法

1.1 制备工艺

本试验选用高纯熔融石英玻璃粉(连云港忠实矿产品有限公司)为基体, 利用激光粒度仪测试其粒度分布(见表1). 选用325 目的硅酸锆为添加剂, 锆英粉经过高温煅烧研磨而成硅酸锆粉[11]. 锆英粉的化学组成如表2 所示. 选用陶瓷铸造蜡(上海泰尔精蜡有限公司)为增塑剂.

表1 石英玻璃粉的粒度分布Table 1 Particle size of quartz glass

表2 锆英粉的化学组成Table 2 Chemical composition of zircon powder

陶瓷型芯采用热压注法成型. 首先将0%, 5%, 10%和20%的硅酸锆粉与石英玻璃粉进行球磨20 h, 随后将混合料逐渐加入已熔化的增塑剂中, 在90◦C 下保温并搅拌均匀, 然后采用热压注法压制成尺寸为64 mm×10 mm×4 mm 的样品, 注射压力和保压时间分别为15 MPa 和20 s. 采用埋粉烧结的方式, 选用埋粉α-Al2O3粉末, 烧结温度为1 200◦C, 保温6 h, 随炉冷却至室温后进行后续测试.

1.2 性能表征

试样的线收缩率用游标卡尺测量烧结前后的尺寸变化并进行计算, 试样的气孔率和体积密度用Archimedes 法测量, 采用三点抗弯方法在万能试验机(长春科新试验仪器有限公司, 型号为WDW-300)上测试样品的室温抗弯强度(以下简称强度)和高温抗弯强度, 其中高温强度的测试是将型芯样品放入试验机加热区内升温至1 500◦C, 并保温30 min 后开始测试, 跨距30 mm, 加载速率0.5 mm/min. 高温挠度的测量采用双支点法, 将烧结后的陶瓷型芯放入箱式电阻炉中, 以5◦C/min 的升温速率升至1 500◦C 并保温30 min, 然后随炉冷却至室温,测得型芯热变形量. 以上数据均为3 个样品的平均值; 利用X 射线衍射仪(X-ray diffraction,XRD, 日本理学公司D/MAX 型)对型芯样品进行物相分析, 测试选用CuKα 射线, 步长0.02◦,扫描速率10(◦)/min; 利用扫描电子显微镜观察样品的断口及显微组织(日本HITACHI 公司SU-1500 型), 测试电压选用15 kV, 对样品测试面进行喷金处理.

2 结果与讨论

2.1 硅酸锆添加量对型芯收缩率的影响

图1 为不同硅酸锆添加量下型芯的收缩率. 由图可知, 随着硅酸锆添加量的增加, 样品的收缩率逐渐减小. 烧结过程就是颗粒之间逐渐黏结、气孔越来越少的过程. 而硅酸锆在高温下性能稳定且熔点较高, 在烧结过程中分布在二氧化硅颗粒的边界周围, 钉扎住二氧化硅颗粒表面, 阻碍二氧化硅颗粒边界的黏滞流动, 抑制型芯的烧结, 从而降低型芯的收缩率, 添加量越多, 样品的收缩率越小[10].

图1 不同硅酸锆添加量下型芯的收缩率Fig.1 Shrinkage of core for different zircon addition

2.2 硅酸锆添加量对型芯显气孔率、体积密度和相对密度的影响

图2 和3 分别为不同硅酸锆添加量下型芯的显气孔率和体积密度. 由图2 可知, 随着硅酸锆添加量的增加, 样品的显气孔率逐渐增大, 这是因为硅酸锆添加量的增加会降低石英玻璃的黏性流动, 减弱颗粒之间的黏结作用, 使颗粒之间距离增大, 则相对应的气孔尺寸较大或数量较多, 致密化程度降低, 促进气孔率的增大[12]. 由图3 可知, 随着硅酸锆添加量的增加, 样品的体积密度也在逐渐增大, 一般而言显气孔率逐渐增大所对应的体积密度会逐渐减小, 原因是硅酸锆的密度大于二氧化硅密度(ρzircon=4.5 g/cm3, ρSiO2=2.2 g/cm3)[13], 因此硅酸锆的含量越高, 型芯的质量越大, 体积密度就会越大.

图2 不同硅酸锆添加量下型芯的显气孔率Fig.2 Porosity of core for different zircon addition

图3 不同硅酸锆添加量下型芯的体积密度Fig.3 Bulk-density of core for different zircon addition

相对密度反映了型芯烧结的致密度, 相对密度越大致密度越大, 烧结程度越高. 型芯的相对密度(见图4)[14]为

式中, ρ理论为型芯的理论密度, ρ相对为体积密度, ρ体积为体积密度, ρi为某种成分的理论密度,mi为陶瓷中某种成分所占的质量.

2.3 硅酸锆添加量对型芯室温强度的影响

图5 为硅酸锆添加量对样品室温强度的影响. 由图可知, 随着硅酸锆添加量的增加, 室温抗弯强度逐渐降低. 结合图1 和2 可知, 随着硅酸锆添加量的增加, 型芯的收缩率减小, 气孔率增大, 其内部孔洞增多, 导致强度下降. 从微观结构来看, 硅酸锆主要分布在二氧化硅颗粒的边界处, 降低二氧化硅颗粒的黏性流动[10], 抑制型芯的烧结, 降低型芯的室温强度. 但当硅酸锆添加量较少时, 型芯室温强度降低不明显, 这主要是因为硅酸锆内部存在大量的杂质元素(Fe, Ti, Al 等), 其纯度很难超过98%[15-17], 这些杂质元素能够促进陶瓷型芯的烧结, 与硅酸锆抑制烧结的作用相反, 二者的综合作用使室温强度降低不明显.

图4 不同硅酸锆添加量下型芯的相对密度Fig.4 Relative density of core for different zircon addition

图5 不同硅酸锆添加量下型芯的室温强度Fig.5 Room temperature strength of core for different zircon addition

2.4 样品断口形貌分析

图6 是不同硅酸锆含量样品的断口形貌, 可以看到图6(a)主要由棱角分明的石英玻璃颗粒组成, 颗粒之间黏结成大块, 颗粒结合较为紧密; 图6(b)~(d)是添加5%, 10%和20%硅酸锆时样品的断口形貌, 可见有大量棱角分明的石英玻璃颗粒存在, 石英玻璃颗粒表面黏附的白色小颗粒为硅酸锆颗粒, 均匀分布在石英玻璃颗粒之间, 但并没有烧结到一块, 这主要是由于硅酸锆熔点高, 不与二氧化硅发生反应, 只是分布在二氧化硅颗粒间, 阻碍二氧化硅颗粒间的相互接触. 而且随着硅酸锆添加量的增加, 可以看到二氧化硅颗粒间结合越来越疏松, 颗粒间空隙越来越大, 这个结果与图1 和2 中对收缩率、显气孔率变化趋势分析的结果一致. 唐亚俊等[18]研究发现硅酸锆颗粒均匀分布于陶瓷型芯基体中, 在高温下限制石英玻璃颗粒的黏性流动, 从而使得陶瓷型芯的收缩率变小. 烧结程度的降低、颗粒间空隙的增大在一定程度上又会降低样品的室温强度, 更加验证了图5 的结果.

图6 不同硅酸锆添加量下型芯的断口形貌Fig.6 Fracture micrographs of core for different cristobalite addition

2.5 不同硅酸锆添加量下样品的物相分析

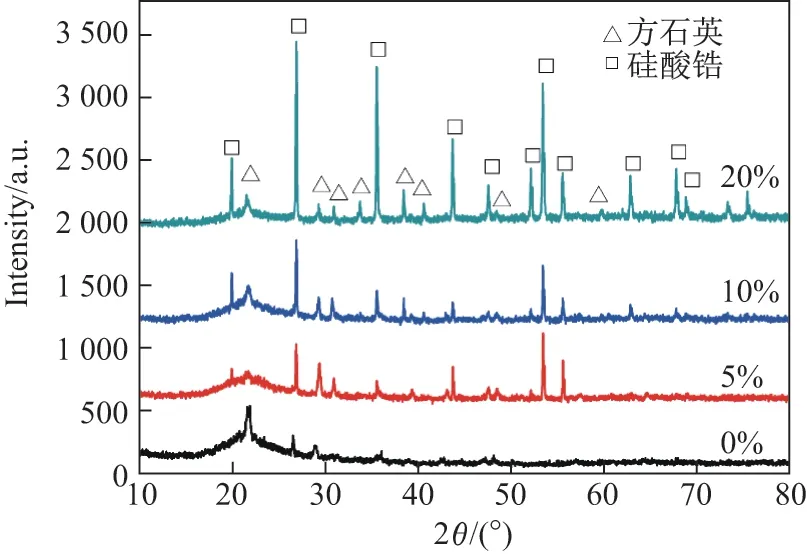

图7 是不同硅酸锆添加量下样品的XRD 图谱, 可以看出随着硅酸锆添加量的增加, 硅酸锆的衍射峰越来越大, 但方石英的衍射峰几乎没有变化, 说明硅酸锆添加量对样品方石英的析出没有产生影响. 图8 是对图7 中方石英含量进行定量分析计算的结果, 由图可知, 随着硅酸锆添加量的增加, 方石英含量变化不大. Wang等[9]将25%硅酸锆与熔融石英粉混合均匀并加热到1 275~1 350◦C, 结果表明添加硅酸锆促进石英玻璃粉析晶, 与所得结果不一致.而Wilson 等[10]将5%~25%硅酸锆与石英玻璃粉混合均匀并加热到1 200±25◦C, 结果表明添加硅酸锆对石英玻璃粉的析晶没有影响, 与所得结果相符合.

图7 不同硅酸锆添加量下型芯的XRD 图谱Fig.7 XRD patterns of core for different zircon addition

图8 不同硅酸锆添加量下型芯的方石英含量Fig.8 Cristobalite content of core for different zircon addition

2.6 硅酸锆添加量对型芯高温性能的影响

图9 是不同硅酸锆添加量对型芯高温强度的影响. 可以看出, 随着硅酸锆添加量的增加,样品的高温强度先增加后降低, 原因可能是在1 500◦C 的高温下, 石英玻璃颗粒边缘会出现大量的液体, 使型芯的高温强度降低, 而添加少量硅酸锆后, 硅酸锆均匀分布于石英玻璃基体中,起到强化基体骨架的作用, 提高型芯的高温强度[18]. 但并不是硅酸锆含量越高越好, 一方面,硅酸锆在1 500◦C 下不能与二氧化硅烧结到一块[19]; 另一方面, 硅酸锆添加量越多, 石英玻璃粉所占的比例就越低, 型芯中由石英玻璃粉析出的方石英也就越少[20], 而析晶产生的少量方石英也可以提高型芯的高温强度[21], 这是因为析晶所产生的方石英均匀分布在石英玻璃颗粒周围, 大量的方石英连在一起, 包围住石英玻璃颗粒, 由于方石英熔点较高、性能稳定, 起到了型芯骨架的作用. 因此, 硅酸锆含量较高时, 型芯的高温强度反而会降低.

图9 不同硅酸锆添加量下型芯的高温强度Fig.9 High temperature strength of core for different zircon addition

图10 是不同硅酸锆添加量对样品型芯高温挠度的影响. 由图可知, 随着硅酸锆添加量的增加, 型芯的高温挠度逐渐降低, 原因可能是在1 500◦C 下, 型芯中出现大量的液体, 由于硅酸锆熔点较高, 均匀分布于基体中, 对石英玻璃表面具有钉扎作用, 这种钉扎作用能够阻碍石英玻璃的黏性流动, 降低型芯的高温挠度. 硅酸锆含量越高, 这种钉扎作用就越大, 型芯的高温挠度越小.

图10 不同硅酸锆添加量下型芯的高温挠度Fig.10 High temperature deflection of core for different zircon addition

3 结 论

(1) 随着硅酸锆添加量的增加, 型芯样品的收缩率逐步降低, 显气孔率逐步增加, 室温强度逐步下降. 这是由于硅酸锆熔点高、性能稳定, 不与二氧化硅发生反应, 能够降低石英玻璃的黏性流动, 降低型芯的烧结程度.

(2) 随着硅酸锆添加量的增加, 样品的高温强度先增大后减小, 而高温挠度则不断减小.这是因为少量的硅酸锆能够起到强化基体骨架的作用, 由于硅酸锆不与二氧化硅发生反应, 硅酸锆含量较高时, 石英玻璃含量降低, 析晶产生的方石英较少, 导致型芯的高温强度下降. 硅酸锆均匀分布在基体中, 在高温下能够阻碍石英玻璃的黏性流动, 降低型芯的高温挠度.