2050精整纵切机组圆盘剪剪刃更换装置及过程优化

刘睿平,唐 越,景群平,贾海亮,杨 伟

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.宝山钢铁股份公司热轧厂,上海 宝山 201900)

0 前言

圆盘剪(又称切边剪)是大部分热轧精整工序和冷轧工序的重要设备之一,目的是保证交货钢卷或钢板的宽度精度控制,同时也能切除前工序的带钢边部缺陷。关于圆盘剪和碎边剪的剪刃更换,由于不同厂商设计的圆盘剪的结构不同,剪刃更换方法也不同。比如国外主流厂家西马克、乔格等,国内的如西重所等,一般直接更换圆盘剪的刀片本身。而达涅利设计的圆盘剪,剪刃更换时需要将固定圆盘剪刀片的刀盘一起拆除并更换。从剪刃更换效率的角度来讲,达涅利的设计使得更换过程较为复杂,安装精度存在偏差的可能性较大。达涅利公司对剪刃更换的过程也没有提出本质性的后续改进方案。

1 存在问题

宝钢2050纵切线圆盘剪设计覆盖产品板厚1.2 mm至12.7 mm,屈服强度最高1 000 MPa,机组速度最高150 m/min,切边余量(单边)最小8 mm。投产以来,圆盘剪的剪刃更换问题始终制约着生产线的稳定生产和产能发挥。一片圆盘剪的更换过程约需115 min。而一般四片刀片同时更换时,总体时间约为5 h。更换过程中的主要问题有:

(1)刀盘的离线解体和组装应该完全作为外部时间,不应占用刀盘更换的内部时间,但是目前无法实现。主要因为备用刀盘还不具备与在机刀盘互换的条件。备用刀盘配件不全,备用刀盘与在机定位环不配套,备用刀盘上机后的剪刃间隙无法保证等;

(2)一套刀盘重约350 kg,缺少专用的台架和工具,对其进行解体和组装较为困难,耗时较长。搬运和作业时易碰伤剪刃且有一定的安全风险;

(3)由于刀盘推力环油嘴位置被液压螺母覆盖,所以在刀盘拆卸和安装时液压螺母不能在机头上,此时存在刀盘整体滑出的风险;

(4)刀片储存时,换下来的刀片需要专用的格栏箱储存。

2 设备组成及工作原理

本文设计一套合理的专用工装台架,使得离线组装作业更为简单、可靠、安全。新刀头在生产线工作时换好并储存,随时更替拆下的旧刀头,拆下的旧刀头在新设计的装置上进行更换剪刃,剪刃更换好后再储存起来留备下次换刀使用,实现圆盘剪刀盘整体快速更换。

2.1 设备组成

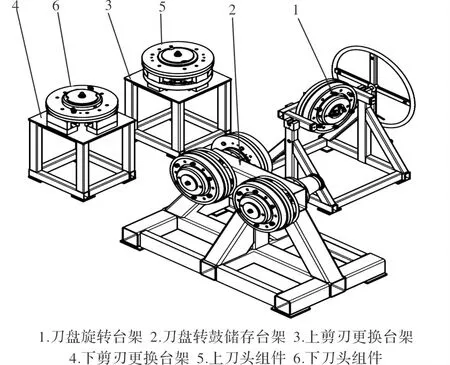

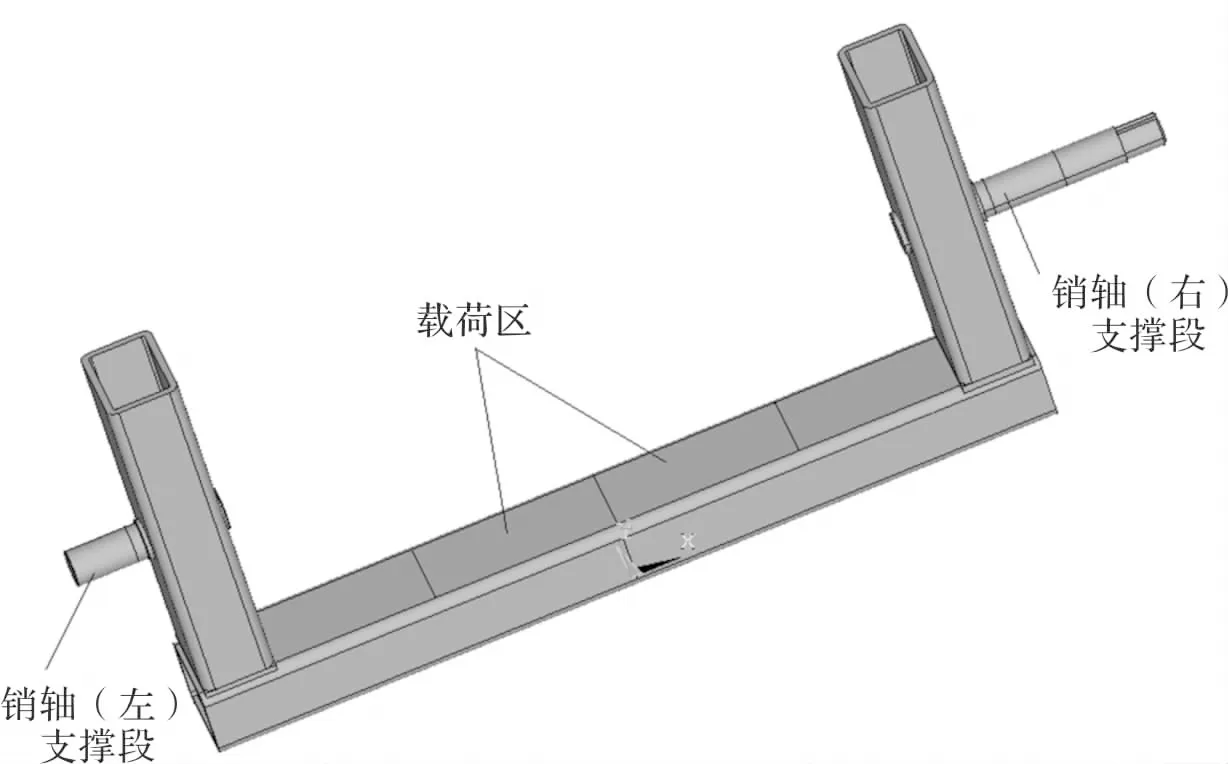

图1为针对宝钢2050 mm精整纵切机组圆盘剪剪刃更换设计的换刀装置,其中包括旋转储存台架、刀盘转鼓储存台架、上刀头更换台架、下刀头更换台架四部分设备组成,其中刀盘旋转解体台架由支撑台架、旋转台架、锁紧拉杆、手轮、安全销等组成,用于存放拆卸的旧刀头以及对上下不同刀头可旋转至不同更换位置;刀盘转鼓储存台架由支撑台架、轴、手轮、安全销、楔形套、盖板组成,用于临时存放需要更换的新刀头组件。使用吊具将新刀头组件吊出,安装至圆盘剪上,同时将圆盘剪上另一台刀头组件卸下,吊具吊至储存台架的空位,安装盖板,将刀头组件固定;上刀头组件更换台架由台架、支撑快、活动垫块、拉杆、压紧法兰及吊环螺钉组成,用于上刀头组件的剪刃更换;下刀头组件更换台架由台架、支撑块、垫块、拉杆、压紧法兰及吊环螺钉组成,用于下刀头组件的剪刃更换。

图1 离线换刀装置

2.2 工作原理

圆盘剪刀头组件通过专用吊具,液压螺母加压实现刀头拆卸,拆卸至旋转台架上,同时可将储存台架上新的刀头组件吊装至圆盘剪上,剩余所有更换剪刃步骤可离线进行。整个换刀过程流程如图2所示。

图2 剪刃更换流程

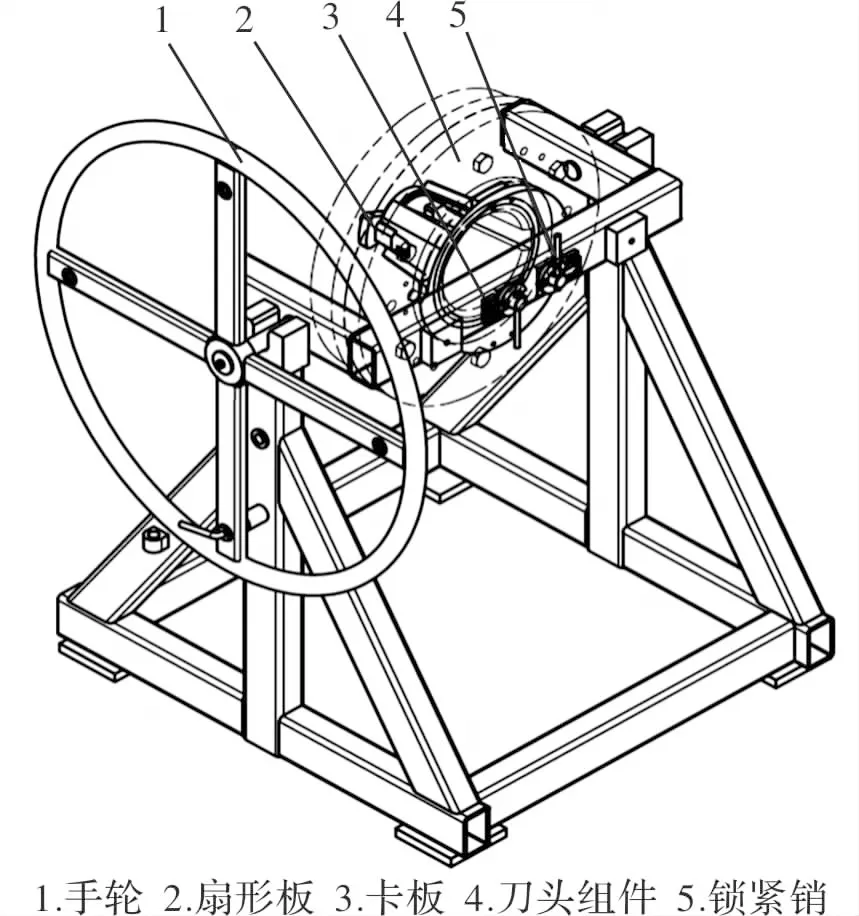

旋转台架的目的是根据上下、刀头组件的不同结构,通过旋转手轮使旋转轴架转至不同位置,便于吊装至剪刃更换台架,如图3所示,转动手轮,将旋转台架锥体转至水平状态,插入定位销使手轮不能转动;松开卡板上的螺栓,移出卡板,转动2个锁紧销手柄,使2个扇形挡板呈缩回状态,方便刀头组件套到锥体上;用吊具将刀头组件套到旋转台架锥体上,转动2个锁紧销手柄,使2个扇形挡板呈打开状态,使刀头组件固定在锥体上使其不会掉落。装上卡板,并将卡板上的螺栓固定好;对于上刀头组件,将刀头组件旋转至刀头组件在下,旋转架在上的位置,用旋转架上的吊环螺钉将旋转架与上刀头组件一起吊到上刀头组装台架上更换刀片;对于下刀头组件,将刀头组件旋转至刀头组件在上,旋转架在下的位置,用下刀头组件上的吊环螺钉将下刀头组件吊到下刀头组装台架上更换刀片。

图3 旋转台架基本组成

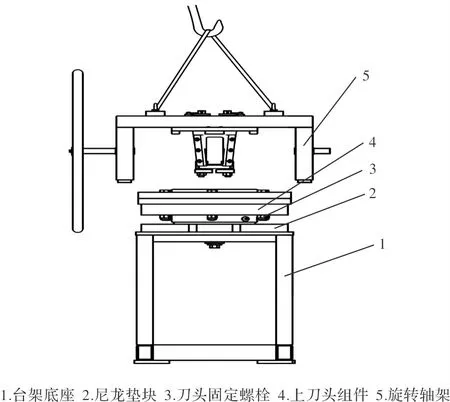

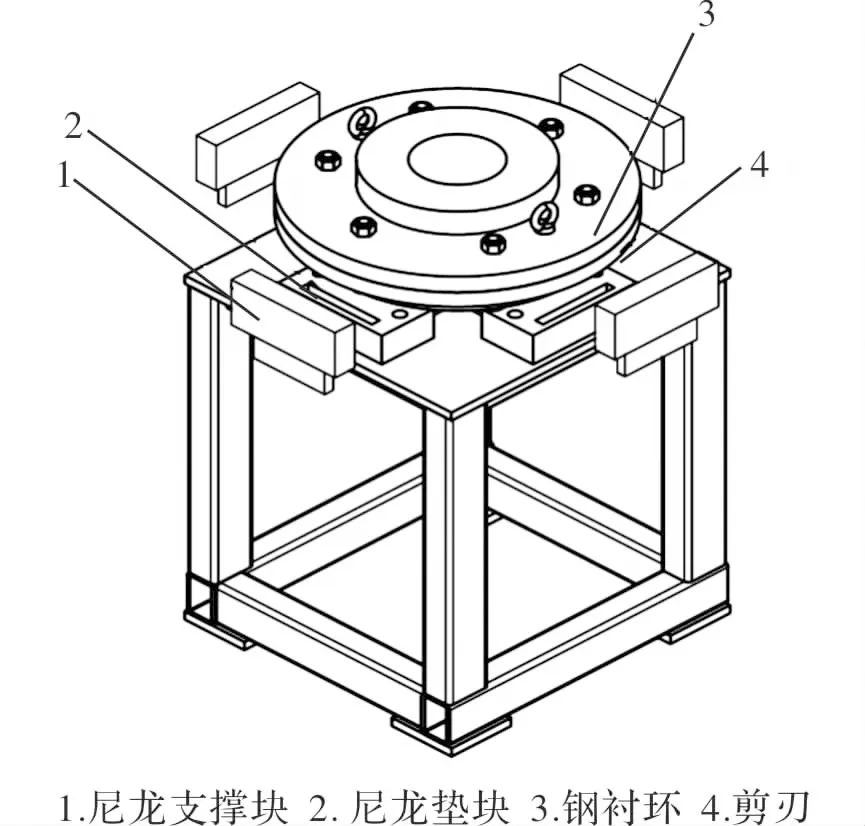

旋转台架旋转位置固定好后,用专用吊具吊至上剪刃更换台架或者下剪刃更换台架上。更换上刀头组件时旋转台架上将刀头组件旋转至刀头组件在下,旋转架在上的位置,用旋转架上的吊环螺钉将旋转架与上刀头组件一起吊到上刀头组装台架上,旋转锁紧销手柄,将扇形挡板转至缩回状态,此时旋转架和刀头组件分离,用悬臂吊将旋转架吊走;松开上刀头组件的固定螺栓,使胶环与上转鼓分离,在上刀头组件钢衬环上安装吊环螺钉,将刀头组件吊起,在刀头组件和上胶环之间放置尼龙支撑块,使刀头组件固定,如图4所示安装上刀头组件解体/组装台架上的拉杆,在拉杆上安装压紧法兰、垫片、螺母,拧紧螺母,使压紧法兰将上转鼓向下压,转鼓与钢衬环、剪刃分离;将钢衬环与旧剪刃吊走,同时安装新剪刃及钢衬环,将胶环托起,并安装固定螺栓,如图5所示,将上刀头组件解体/组装台架上的拉杆拆掉,将旋转架吊到组装好的上刀头组件上,旋转锁紧销手柄将挡板转至打开状态,用悬臂吊将旋转架与上刀头组件一起吊走,并放置到旋转台架上,转动旋转台架手轮将旋转台架旋转90°,用定位销固定,在刀头组件上安装吊具,将扇形挡板转至缩回状态,用吊具将刀头组件吊至储存台架,新的上刀头组件剪刃更换完成。

图4 上刀头组件放置

图5 上刀头组件剪刃更换

更换下剪刃时应将旋转台架上将下刀头组件旋转至刀头组件在上,旋转架在下的位置,使用定位销将手轮固定,用吊绳钩住安装在刀头组件上的两个吊环, 转动锁紧销手柄,使扇形卡板处于缩回状态;将下刀头组件吊起,放至下刀头组件组装台架上,松开刀头组件螺母,使螺栓落在垫块上;安装压紧法兰,拧紧螺母,使压紧法兰将下转鼓向下压,转鼓与钢衬环、剪刃分离;将钢衬环吊走,旧剪刃吊走,如图6所示,将支撑块从垫块中取出,将新更换的剪刃与衬环,对中放置在刀头上;安装刀头组件的螺栓,拧紧螺母,使刀头与衬环、剪刃固定好;拆掉螺母和压紧法兰,如图7所示。将旋转台架的旋转架转至底部,用悬臂吊将下刀头组件吊至旋转台架上,旋转锁紧销手柄,使扇形挡板处于打开状态,并装上卡板,拧紧螺钉,将刀头组件与旋转架固定;将旋转架旋转90°,在刀头组件上安装吊具,旋转锁紧销手柄,使扇形挡板处于缩回状态,用吊具将刀头组件吊至储存台架,新的下刀头组件剪刃更换完成。

图6 下刀头组件放置方式

图7 下刀头组件剪刃更换

3 应力仿真校核

3.1 旋转轴架强度校核

由于旋转台架转动过程中,旋转轴架的销轴与U型槽游动连接,其在旋转方向上受转动扭矩,同时也受到刀头组件和钢结构施加的弯矩和剪切力,如图8所示,因此有必要对销轴强度进行仿真校核。

图8 旋转台架销轴模型

根据实际情况,刀头组件重约340 kg,旋转轴架刚结构重约65 kg,材料选用Q235,弹性模量E=210 000 MPa,泊松比μ=0.3。

旋转台架销轴被焊接在U型框架两侧,主结构、载荷及支撑对称,两支撑中心相距920 mm, 支撑座宽度70 mm,销轴直径35 mm。

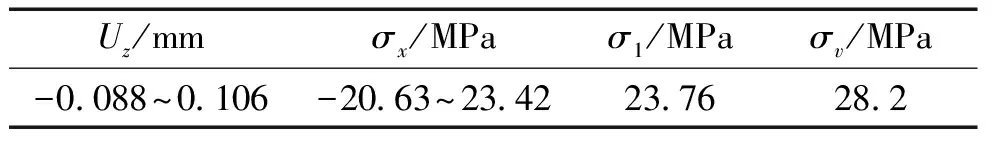

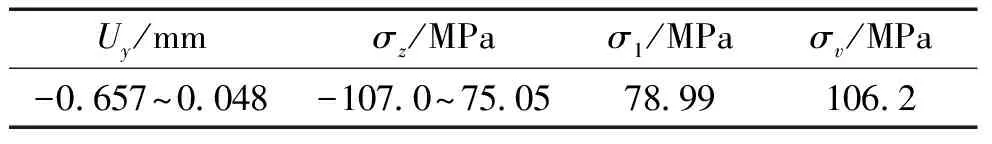

分析计算时支撑段处设置接触面单元,接触对下方固定约束;载荷区施加向下(负Z向)均布力,合力F1=3.6 kN,计算结果如表1所示(取正负极值或绝对值最大值)。

表1 数据计算结果

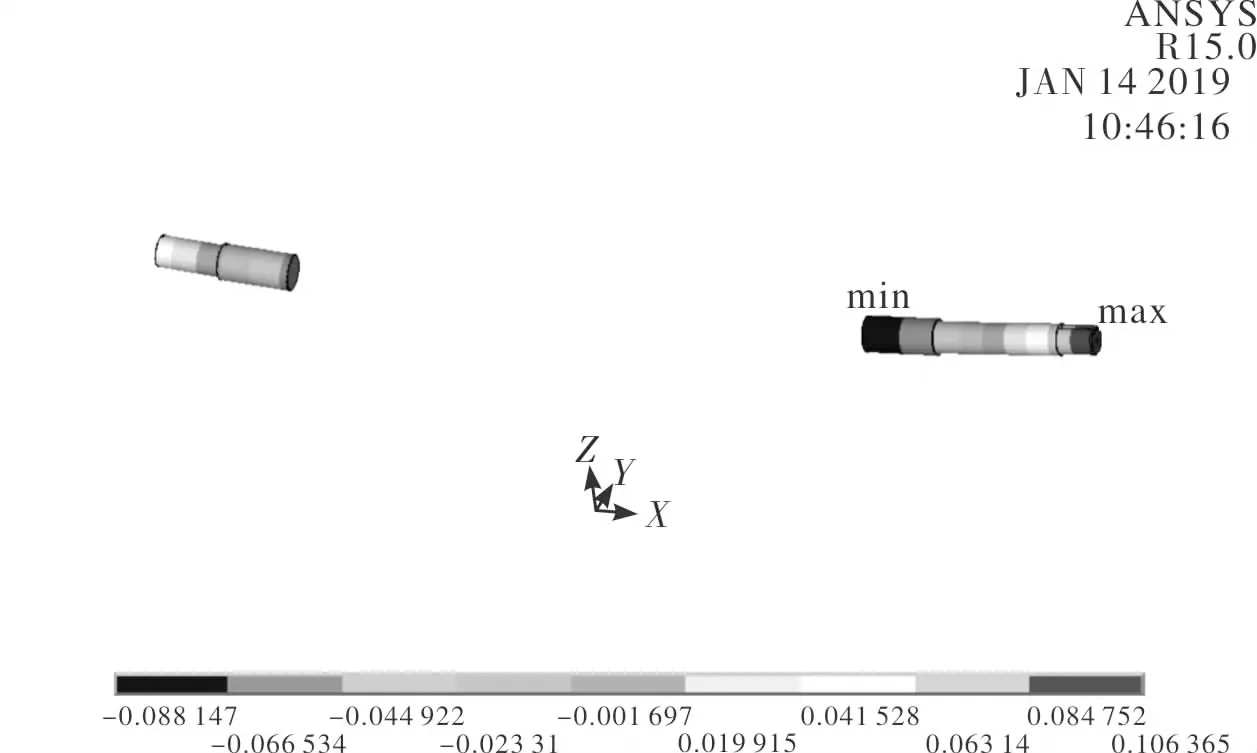

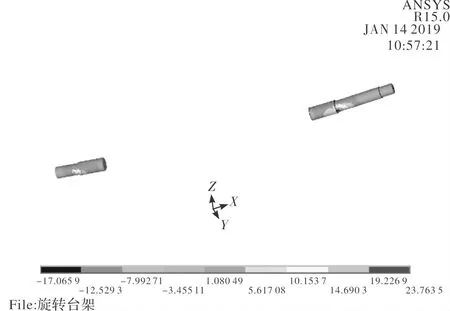

有限元分析模型如图9、图10所示。

图9 旋转台架销轴挠度Uz

图10 旋转台架销轴主应力σ1

跟据第四强度校核理论,该旋转轴架销轴最大等效应力为28.2 MPa,小于Q235的许用应力[σ]=160 MPa,校核结果符合第四强度的强度条件。

3.2 储存台架支撑轴强度校核

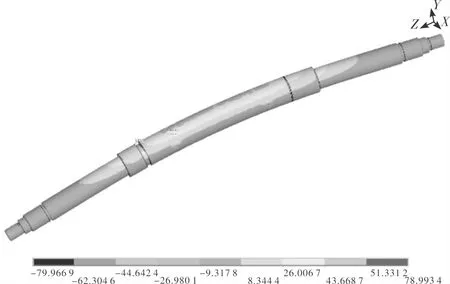

储存台架用于存放刀头组件的轴,静置情况下需要承受两侧刀头组件所受的弯矩带来的压应力,因此需对轴的直径大小是否合适进行校核,以设计的直径Ф40 mm进行校核,分析计算时支撑段处设置接触面单元,接触对下方固定约束;两端载荷段施加向下(负Y向)均布力,合力为F=3.4 kN ,如图11所示。材料40#钢,弹性模量E=210 000 MPa,泊松比μ=0.3,贮存台架轴结构对称,两支撑中心相距192 mm, 支撑段宽度8 mm。

图11 轴受力模型

计算结果如表2所示(取正负极值或绝对值最大值)

表2 数据计算结果

有限元分析模型如图12、图13所示。

图12 贮存台架轴挠度Uy

图13 贮存台架轴工况1主应力σ1

跟据第四强度校核理论,该轴最大等效应力为106.2 MPa,小于调质40#钢的许用应力[σ]=190 MPa。校核结果符合第四强度的强度条件,轴直径Ф40 mm满足工装需要。

3.3 旋转轴架手轮直径校核

在转动旋转台架时,由于受到轴架及刀头组件重力产生的扭矩,而操作工人转动出力大小一定,因此有必要计算并校核手轮直径大小,方便操作。

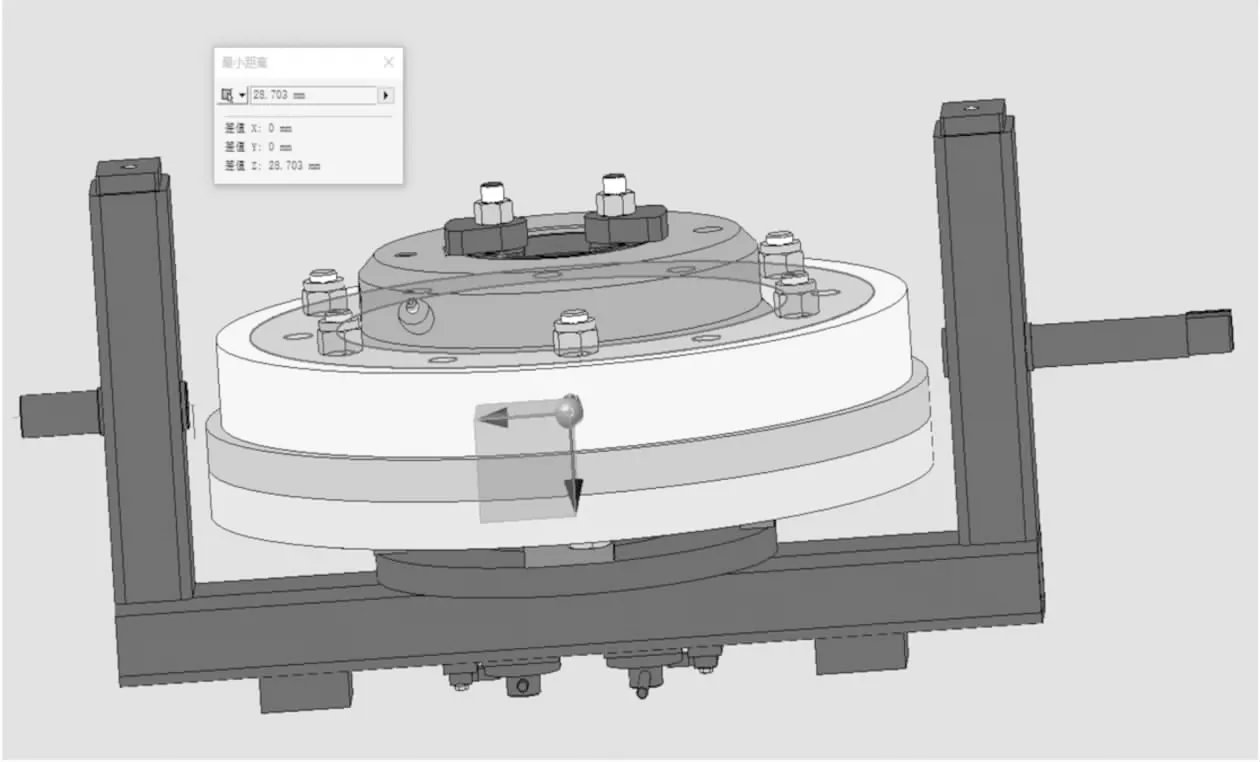

如图14、图15所示,在实际操作中,存在无刀头(工况1)和有刀头(工况2)旋转的两种工况。分别测量旋转轴架中心轴线至两种工况下轴架的重心位置距离z1=96.187 mm,z2=28.703 mm。

按实际情况刀头组件重约340 kg,旋转轴架重约65 kg,根据手册查得一个工人转动输出力范围5~30 kg,按15 kg计算,并假设手轮半径为R。

工况1:R×1.5 N=6.5 N×0.0 096 m,R=0.416 m;即在工况1的情况下,手轮直径应大于832 mm,即可满足出力条件。

工况2:R×1.5 N=40.5 N×0.0 028m,R=0.075 m,即在工况2条件下,手轮直径大于150 mm,即可满足出力 条件。

由工况1校核的手轮直径远大于工况2校核的手轮直径,考虑工人输出扭矩不变的情况下,若采用工况1直径,在工况2条件下操作则更为省力。为使工人出力同时满足无刀头和有刀头情况,同时为避免直径过大对设备产生干涉,经计算得出手轮直径d=850 mm时,使得操作工转动输出力较合适。

图14 无刀头组件工况重心位置

图15 有刀头组件工况重心位置

4 结束语

本文对宝钢2050 mm精整纵切机组圆盘剪剪刃更换装置进行优化改造,制定了合理的剪刃更换方案,对操作方法做出必要说明,对设备结构强度以及可行性做出分析,使得剪刃可以离线更换。目前该套设备已在宝钢2050精整纵切机组生产线上投入实验,使用后效果明显,用专用吊装装置顺利拆卸刀头,同时可以直接存放刀具,更换新刀具,其时间间隔能够有效利用,极大节省人力及时间。拆刀换刀时间缩短近15 min,离线更换四片剪刃也仅需200 min,说明对圆盘剪换刀装置的设计优化是成功的,为同类型产品生产线的设计应用提供丰富的经验。