热轧带钢圆盘剪剪切过程中废边受力研究

张康武,景群平,李 伟,董航喆,吕阳阳

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.辽宁忠旺集团有限公司设备部,辽宁 辽阳 111003;3.燕山大学,河北 秦皇岛 066004)

0 前言

在热轧带钢的生产过程中,带钢边部经常会由于金属流动特性的原因造成边部减薄问题,圆盘剪作为热轧带钢生产线上的关键设备之一,通常设置在带钢的剪切线上,用来剪切带钢边部,改善带钢的边部质量[1-4],而剪下的那一部分带钢则被称为废边。废边通过圆盘剪剪刃下面的溜槽进入碎边剪,经剪碎后再通过导槽进入废料仓。废边的运行通常是不规律的,不但会造成溜槽磨损严重,而且还容易在圆盘剪与溜槽衔接处或在溜槽内部造成不同程度的堵仓现象,甚至需要停机修理,影响工作效率和企业效益。传统现场对于热轧带钢圆盘剪的研究主要集中于剪切力、剪切功率的计算以及间隙与重叠量的设置等[5-8],而对废边受力的研究则较少。本文采用分析废边的运行机理与有限元模拟结合的方法,对废边在剪切过程中的受力展开研究。

1 热轧带钢圆盘剪剪切过程中废边运行机理分析

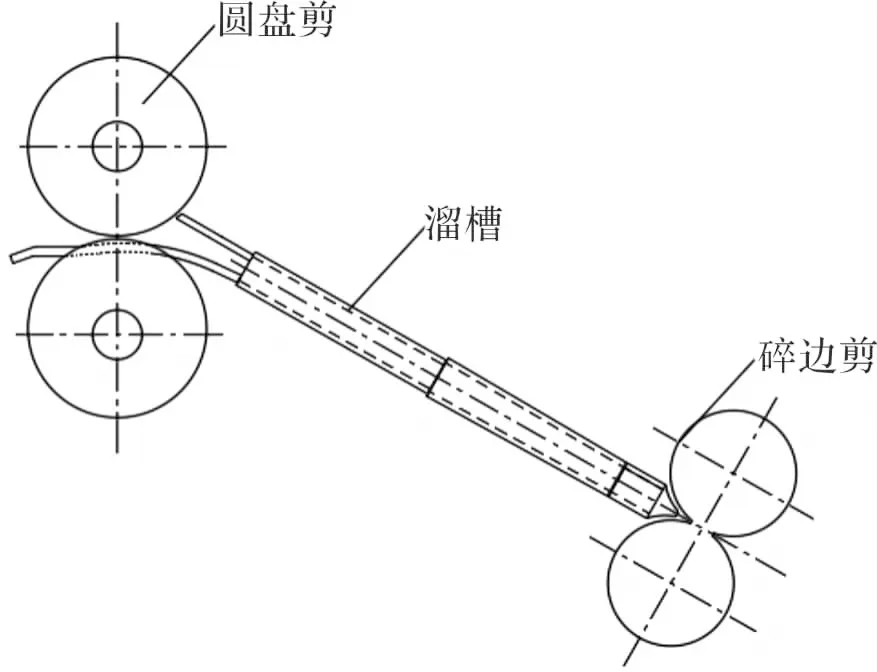

热轧带钢圆盘剪是依靠上下两个圆盘形剪刃在连续旋转中,对带钢边部进行滚动剪切,带钢速度等于剪刃做圆周运动的速度,随着带钢的运行,上下刀刃的带钢不断被挤压切入,使板带材料发生塑性变形直至切断[9-10],剪切状态如图1、图2所示。为了保证板边的脆性切断,上下剪刃必须有足够的重叠量Δ,Δ一般以带钢的厚度h的1/3左右为宜。由于Δ的存在,板边剪切中产生向前下方的作用力,边部断裂时由于剪切应力作用,板边会伴有向外侧及下侧弯曲[11]。

图1 板边切断时的状态

图2 废边运行状况

热轧带钢经圆盘剪切边后,为了有效快速的收集废边,剪下的废边会随着带钢的运行,进入与圆盘剪剪刃相配合的溜槽,通过碎边剪剪碎后进入料仓。废边在溜槽内会先与溜槽上板发生滑动摩擦,在受到的合力的作用下首先发生弹性变形,当达到带钢的屈服强度后,废边会发生塑性变形,带钢不断的重复发生形变,图3为应力应变曲线。之后废边通过碎边剪,碎边剪将废边连续切碎,然后再通过溜槽底部,进入废料仓,圆盘剪与溜槽的位置关系如图4所示。

图3 应力应变曲线

图4 圆盘剪与溜槽的位置关系

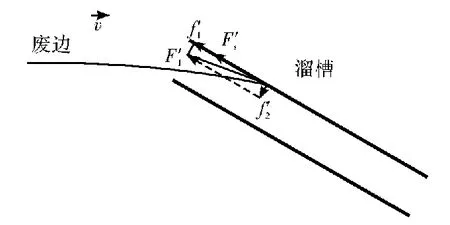

在圆盘剪的剪切过程中,废边从开始接触溜槽上导板到被传送到碎边剪会经历两个阶段。撞击阶段和弯曲变形阶段,撞击阶段如图5所示。

图5 撞击阶段受力示意图

经过圆盘剪剪下的废边头部是微微向下弯曲的,随着带钢的运行,废边头部率先碰到溜槽顶部,在溜槽的任意一点,废边受到溜槽对其的推力和溜槽导板对其的作用力,随着废边向后移动,上导板对废边的作用力逐渐增大,并向废边的反方向转移,而合力的方向则逐渐偏离废边的运动方向,指向溜槽底部,废边在合力的作用下发生弹性变形。弯曲变形阶段,如图6所示,废边由于刚度小,在不断前进的过程中受到的作用力不断增大,随着变形量的不断积累,如果达到带钢的屈服强度,就会发生塑性变形;随着带钢不断运行,废边产生塑性变形的弯曲部位与溜槽的上表面继续接触受力,然后不断的在溜槽内发生弹性变形,进而产生塑性变形,就会产生波形折叠,然后随着带钢的运行,废边被传送到碎边剪处[12-14]。

图6 弯曲变形阶段受力示意图

2 典型规格热轧带钢剪切过程受力模拟

本节利用有限元分析软件ANSYS[15]对带钢剪切过程及剪切下的废边在溜槽内的受力和变形进行模拟,并对模拟结果进行详细分析。

带钢材料在剪切过程中包含弹性变形过程和塑性变形过程,而且还伴随着剪切断裂过程,本文采用非线性弹性模型中的随动塑性材料模型[16-17]。为了缩短时间,简化分析过程,本文将刀轴何刀盘视为刚体,因此在建模过程中只需建立上下刀盘的模型[18-19],材料为合金工具钢Cr12MoV[20],设置带钢速度为2 000 mm/s,刀盘圆周速度为95.5 r/min。简化模型如图7所示。

图7 圆盘剪剪切简化模型

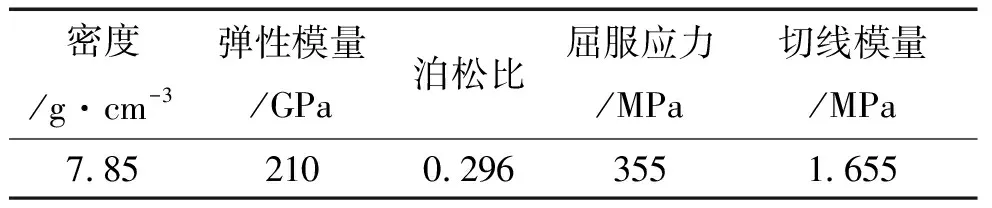

为了缩短计算时间,因此将带钢尺寸减小,本文模拟所用带钢尺寸为1 000 mm×100 mm的两个典型规格产品进行模拟。其中,1#典型规格产品的厚度为2.1 mm;2#典型规格产品厚度为4 mm。两个典型规格产品所剪下的废边宽度均为10 mm,带钢材料均为45#钢,其材料参数见表1。

表1 45#钢的材料参数

2.1 典型规格热轧带钢废边剪切过程受力模拟

如图8、图9所示,分别给出1#及2#典型规格的带钢在不同时段废边的力学状态。

图8 1#典型规格产品废边剪切过程受力图

图9 2#典型规格产品废边剪切过程受力图

从图8及图9所示的典型规格产品在剪切过程中废边的等效应力分布云图可以看出:塑性应变只出现在剪切区范围内,离剪缝较远的边部未发现塑性变形,剪切断面缝隙处的等效应力达到最大值,随着剪切的进行,最大应力向前扩展,始终在与剪刃接触处,剪切结束后带钢及剪切断面依然存在着一定的残余应力,这也同实际的剪切过程的带钢受力情况一致,应力由剪缝向两边逐渐减小,带钢边部的等效应力最小。由图可以看出带钢被剪刃剪切后,带钢向上翘曲,在实际剪切过程中由于有压辊的存在会抵消掉带钢向上翘曲的力[20]。剪切后的废边向下运动,随着剪切时间和废边长度的增加,由于自身重力的原因,废边头部会出现轻微的向下弯曲,与圆盘剪实际剪切现象基本类似。

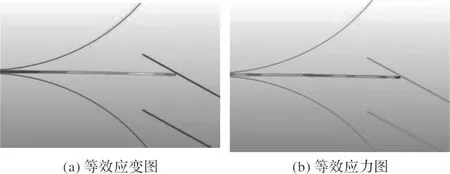

2.2 典型规格热轧带钢废边溜槽内的受力模拟

为了模拟出不同厚度的典型规格产品在剪切过程中废边进入溜槽之后的状态,如图10~图15所示,给出1#、2#典型规格产品的废边进入溜槽内的三个典型位置的应力应变状态及接触状态。在模拟过程中,为了减少计算容量对溜槽只建立接触部分,设定溜槽参数:溜槽两板间的距离为80 mm,长度为2 000 mm,与水平面的角度为30°;设定废边参数:长1 000 mm,宽10 mm,只建立初始进入溜槽的部分;设定圆盘剪剪刃参数:剪刃直径为400 mm,剪口距离溜槽30 mm。

图10 1#典型规格产品废边刚接触到溜槽时的应力及应变图

图11 1#典型规格产品废边与溜槽接触后前端向下位移为70 mm时的应力及应变图

图12 1#典型规格产品废边与溜槽上板出现较大程度的贴合时的应力及应变图

图13 2#典型规格产品废边刚接触到溜槽时的应力及应变图

图15 2#典型规格产品废边与溜槽上板出现较大程度的贴合时的应力及应变图

对于1#典型规格产品而言,如图10所示,废边头部接触到溜槽,先撞击溜槽上板,产生了较大的碰撞力为48 MPa;由图11可以看出,废边头部在力的作用下,出现弯曲变形,此时变形为弹性变形,废边顶端在溜槽内摩擦滑行,对上板的作用力降为30 MPa;从图12可以看出,废边与溜槽接触增大,出现贴合,对溜槽上板的作用力稳定在8 MPa左右,随着废边继续接触溜槽,废边达到屈服后,发生了塑性变形,此时贴合长度为210 mm,并且随着过程进行,贴合长度增加。与此同时,对于2#典型规格产品而言,如图13所示,运行的废边头部撞击到溜槽上板,产生了较大的碰撞力为94 MPa;从图14可以肯出,废边头部在合力的作用下产生弹性变形,出现弯曲现象,然后废边顶端在溜槽上板摩擦滑行,对上板的作用力降为56 MPa;从图15可以看出,废边与溜槽接触增大,出现贴合,对溜槽上板的作用力稳定在16 MPa左右,随着废边继续接触溜槽,废边达到屈服后,发生了塑性变形,此时贴合长度为163 mm,并且随着过程进行,贴合长度增加。

2.3 模拟结果分析

通过有限元法对两种典型规格产品的废边在溜槽内应力应变及接触状态的模拟,根据模拟出的等效应力应变云图,分析总结出以下几点结论:

(1)废边在溜槽内的受力主要集中在刚接触到溜槽上板的时候,反之,溜槽前段容易受到撞击和磨损。

(2)随着被剪切带钢厚度的增加,废边头部对溜槽上板的撞击力增加,增大了对溜槽上板的的磨损;

(3)随着被剪切带钢厚度的增加,废边刚度增大,在溜槽反作用力下不易产生形变,废边与内壁的贴合程度减小。

3 结论

(1)通过对热轧带钢圆盘剪剪切过程中废边受力的分析,得到了带钢在剪切断裂过程中和废边在溜槽内运行过程中的应力及应变的变化,以及废边的运动规律,为圆盘剪关键技术的研究提供理论依据,也为实际生产中剪切工艺参数的制定和优化提供科了学依据;

(2)圆盘剪剪切带钢过程中,剪切应力最大的部位是剪缝附近,且应力由剪缝向两边逐渐减小;

(3)废边对溜槽最大的作用力发生在刚碰撞到溜槽上板的位置,在发生一系列的弹性变形和塑性变形后,废边在溜槽内贴合,并摩擦滑行,作用力处于稳定状态;随着被剪切带钢厚度的增加,废边刚度增大,废边头部对溜槽上板的撞击力增加,贴合长度减小,且对溜槽上板的磨损增加。