基于制糖生产报表管理系统的蔗糖分衡算与讨论

莫柳珍,林剑敏

(广东省生物工程研究所(广州甘蔗糖业研究所) 广东省甘蔗改良与生物炼制重点实验室,广东广州510316)

0 引言

在传统的大型农产品加工行业当中,甘蔗制糖企业十分关心的一个涉及生产成本问题,那就是究竟从原料甘蔗中提取了多少蔗糖分到产品当中,即产糖率为多少。影响产糖率的因素很多,除甘蔗蔗糖分外,糖分损失也是一个重要方面。怎样从数据上追寻生产过程蔗糖分的转移转化呢?在制糖企业自身的生产数据库和网络信息系统不完善时,要进行糖分损失查定,或者整个生产过程的各种衡算,需要花费多名专业技术人员大量的时间和精力。榨季生产期间,对生产数据的快速、全面掌握,是管理人员进行生产状况综合分析和决策的重要依据。

目前,随着工业化与信息化在制糖行业的发展,一座大型的糖厂榨季期间每天形成上万个各类数据信息,分散在各个单元系统当中,由于使用的软件不同、编程语言不同,在信息共享方面存在彼此难以沟通等情况,不利于全厂综合数据信息的分析和处理[1]。近年来,为了打破传统制糖企业的这种生产数据分散壁垒,各大企业与科研院校积极合作开发智能化生产调度指挥系统[2]。但由于糖厂自身的仪表落后、自动化水平不高、软件系统不兼容、缺乏专业技术人员与IT人员的有效沟通等,生产调度指挥系统的前期投入非常大,软件平台的开发完善与应用也较为缓慢。制糖企业的生产管理仍然是以化验室系统汇总提供的数据为主要依据[3]。在工业生产管理系统设计中,越来越多的平台系统根据数据的 2类更新方式-实时数据和批量数据来进行设计,这对数据处理、数据分析和数据应用产生了巨大的影响。数据批量更新方式系统,一方面能为业务提供近似实时的数据和报表支持,实现高时效的业务场景;另一方面也避免了数据构架、在线实时数据采集不全时的数据分析和应用困难的技术难题。新一代制糖生产报表管理系统数据更新方式属于批量数据,是由糖厂化验室检测分析系统发展而来,业务范围更加广了,面向岗位员工到高层技术管理员。系统采用“数据库+互联网”的模式,不仅满足化验室的日常化验分析计算、生成化验通知单、制作报表的业务,更重要的是实现数据传输共享的网络化,使生产指标数据和各类报表在网络中及时传输;易于通过接口与其他系统整合;具备高效的数据查询与数据分析功能。基于实时数据的生产调度系统与基于批量数据的生产报表管理系统,可以相互配合,共同构成生产大数据库,全方位的为制糖生产优化管理提供服务。

本文基于制糖生产报表管理系统数据库中的指标数值,研究蔗糖分衡算的具体应用。

1 蔗糖分衡算与数据采集

1.1 蔗糖分衡算依据

糖厂蔗糖分衡算属于物料平衡计算范畴,即对生产过程中的蔗糖的投入和产出(包括损失)所做的衡算,以了解蔗糖损失的情况。遵循物质不灭定律,无论是发生物理变化还是化学变化,其变化前的物理量等于变化后的物理量。

经初步研究,广西某糖业公司制糖生产报表管理系统中的指标数值较为齐全,可以进行较完整的蔗糖分衡算分析。但由于该系统SQL Server数据库的数据查询展示层界面设计中还没有蔗糖分衡算分析模块,因此利用Excel导出SQL Server中的指标数值进行计算分析。

1.2 蔗糖分衡算计算公式

有些指标在糖厂生产报表中经计算展示出,为了完整说明,所用到的计算公式尽可能列出,如下所示:

蔗渣重=榨蔗重+渗浸水重-混合汁重··········(1)

混合汁蔗糖量=混合汁重×混合汁蔗糖分(%)/100=混合汁重×混合汁锤度(%)×混合汁重力纯度(%)/10000···········································(2)

蔗渣蔗糖量=蔗渣量×蔗渣糖度(%)/100······(3)

压榨甘蔗蔗糖分(%)=(混合汁蔗糖量+蔗渣蔗糖量)/榨蔗量×100%······································(4)

压榨抽出率(%)=混合汁蔗糖量/压榨甘蔗蔗糖量×100%·················································(5)

滤泥中蔗糖量=榨蔗量×滤泥与蔗比×(1-滤泥干燥失重)×干滤泥糖度(%)/100·····················(6)

蔗渣损失蔗糖率(%)=蔗渣中蔗糖量/甘蔗中蔗糖量×100%··············································(7)

滤泥损失蔗糖率(%)=滤泥中蔗糖量/甘蔗中蔗糖量×100%·············································(8)

废蜜损失蔗糖率(%)=废蜜种蔗糖量/甘蔗中蔗糖量×100%··············································(9)

产品中收回蔗糖率(%)=产品中蔗糖量/甘蔗中蔗糖量×100%·········································(10)

未测定损失蔗糖率(%)=100-蔗渣损失蔗糖率-滤泥损失蔗糖率-废蜜损失蔗糖率-产品中收回蔗糖率·························································(11)

产糖率(%)=成品糖量/甘蔗量×100%········(12)

1.3 数据库中导出的指标数据

该糖厂压榨工段分为2条生产线,全产白砂糖。以2017/18年榨季的12月8日至12月10日3天连续9个班的糖厂生产报表管理系统中数据为例,从SQL Server数据库中导出的生产指标数据见表1和表2。

2 计算结果与分析讨论

2.1 计算结果

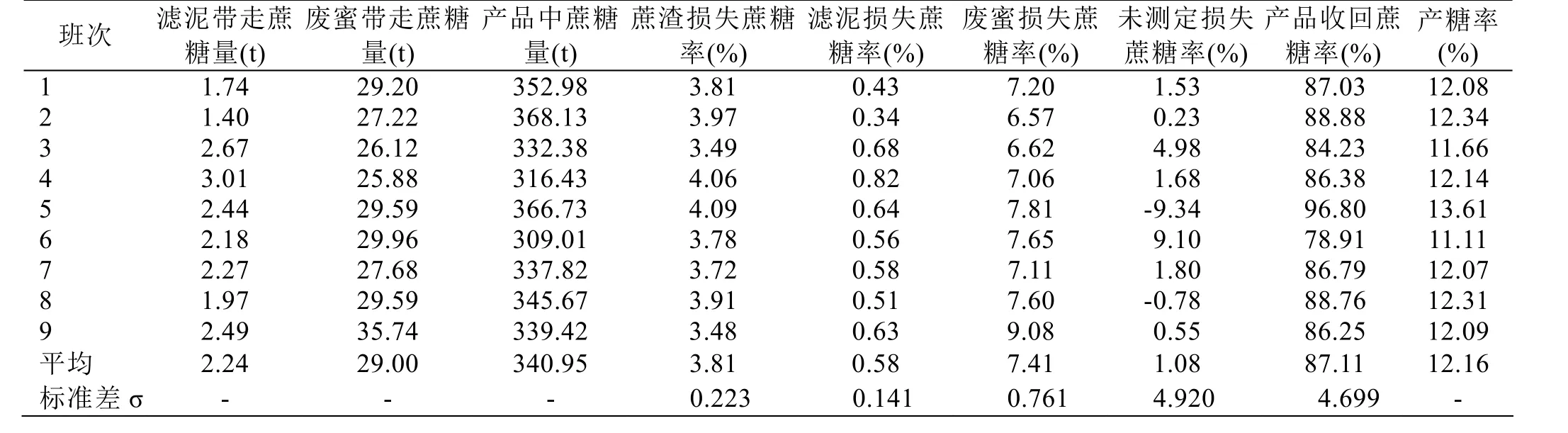

按照 1.2中所列的蔗糖分衡算公式对指标数据进行计算,结果见表3和表4。

2.2 关于甘蔗蔗糖分的讨论

关于甘蔗蔗糖分这一指标,行业内岗位不同的人员有不同的看法,在某些技术会议或文件中需明白数据的来源。甘蔗蔗糖分根据来源和用途分几种情况:①甘蔗地里甘蔗株的含糖量监测,主要用于农务上对甘蔗收获的安排;②甘蔗运送进糖厂后,从蔗场或者货车上抽样至化验室,通过小型压榨机压榨,检测甘蔗样品的蔗糖分,代表入厂甘蔗原料的蔗糖分;③某些糖厂从压榨生产线传送带上连续采样蔗丝进行化验分析,得出蔗丝的蔗糖分,代表压榨甘蔗的蔗糖分[4];④大多数糖厂生产班报或日报制作,基于榨蔗量、混合汁量和蔗渣量的统计,以及混合汁、蔗渣含糖分化验值,通过平衡计算,得出报表上的压榨甘蔗蔗糖分,此数据便于各种经济衡算;⑤生产盘点时,通过公式校正得出的甘蔗蔗糖分,作为参照值。

表1 生产指标数据一

表2 生产指标数据二

表3 计算结果一

表4 计算结果二

表3中,抽样甘蔗蔗糖分与衡算得到的压榨甘蔗蔗糖分,两者数据来源不同,具有一定的差值。往往前者高于后者,被认为代表了甘蔗进入糖厂至破碎后进入第一座压榨机入口落槽处的蔗糖分损失,因为在此期间会有微生物作用和蔗汁流失。从数据上估算,假如日榨 1万t的糖厂,蔗糖分差值0.1%时,则一天损失的蔗糖分量就有10 t。表3中,蔗糖分差值在0.5%范围内,可见损失量之大,应引起重视。

建议将抽样甘蔗蔗糖分与衡算得到的甘蔗蔗糖分同时放入糖厂常规生产报表当中。在甘蔗取样具有代表性和生产计量准确前提下,应尽量缩小两者的差值,减少蔗糖分的损失。需要明确以下几点:①抽样甘蔗蔗糖分是否较准确地表达入厂甘蔗原料的蔗糖分。由于每车进厂甘蔗不同程度地存在着夹着物的影响,以生产报表中的甘蔗处理量为基准,甘蔗处理量和抽样甘蔗原料蔗糖分这 2个指标数据,是否一致地尽可能消除甘蔗夹杂物的影响。②榨季期间,甘蔗纤维分对抽样甘蔗蔗糖分与报表中压榨甘蔗蔗糖分的差值的影响。开榨初期甘蔗纤维分低,差值偏大,随着榨季的进行,甘蔗成熟度提高,差值变小,到后期基本稳定在一个数值上下。③生产过程是否平稳,对中间制品的计量准确性是否达到一定的要求。一些糖厂对混合汁的计量准确性较差,一些糖厂只计量打包出厂的蔗渣量,末座榨机出口的蔗渣量很少计量。若计量不准或没有计量,只能到榨季结束,用生产的成品糖量、糖蜜量、滤泥带走的糖量、蔗渣带走的糖量和未测定损失的糖量,进行榨季甘蔗平均蔗糖分推算,显然无法及时客观的评价制糖生产过程中糖分收回效果。

2.3 蔗糖分损失数据分析

表4中,糖厂3天9个班次的蔗糖分平衡数据平均值为:蔗渣损失蔗糖率为 3.81%,滤泥损失蔗糖率为0.58%,废蜜损失蔗糖率为7.41%,未测定损失蔗糖率为1.08%,产品中收回蔗糖率为87.11%。从数据上看,废蜜带走的蔗糖分是最多的,其次是蔗渣带走的蔗糖分损失,第三是未测定损失(即跑、冒、滴、漏及化学变化引起的糖分损失),滤泥带走的糖分损失相对较少。针对生产过程各类糖分损失,有很多经验和具体措施,例如,提高糖浆纯度,降低废蜜的重力纯度及产量,可减少废蜜带走的蔗糖损失,从而提高产品蔗糖总收率;在压榨工段,合理控制渗透水用量和温度,提高压榨抽出率,减少蔗渣带走的蔗糖损失;在整个生产流程中,设备与工艺密切配合,保障生产的均衡稳定,避免过热和物料长时间停留造成更多的蔗糖分转化,减少未测定蔗糖分损失。

值得注意的是,通过定期的数据统计分析,可以看出生产过程各类蔗糖分损失的变化情况,由于制糖结晶分蜜工段未能完全连续化,具有间歇性,产品回收蔗糖率这一指标数值波动性大,废蜜带走蔗糖率的波动性也较大,继而按照蔗糖分平衡公式计算得出的未测定蔗糖损失率波动大。表4中,产品回收蔗糖率和未测定损失蔗糖率二者的标准差分别为4.699%和4.920%,说明两者的变化较大;某些班次的未测定蔗糖损失甚至出现负值,与糖厂实际中未测定损失或多或少存在矛盾,这与数据周期的选取有关。根据实际生产数据,所选取的数值周期对制糖生产蔗糖分平衡计算的结果影响很大。以每班(间隔8 h)的统计数据计算,衡算结果波动比较大,若以3天的数值为周期,衡算结果较接近理论值,因为甘蔗从压榨到物料过完,通常需要3天左右时间。基于数据库的蔗糖分衡算,可以根据需求设置衡算的周期,以每班、每天或者每周为时间间隔,衡算结果生成电子版报表,无需像常规报表那样打印出来,管理者通过网络随时查看,可作为绩效考核或者工艺改进的数据依据。

2.4 人工经验与数据库技术的结合

在糖厂生产过程当中,离不开人工经验,也离不开数据分析。人工经验是在社会实践中产生的,是客观事物在人们头脑中的反映。但经验有待于深化,有待上升到理论。数据库技术的发展,一方面解决了业务数据的输入和查询展示问题,另一方面为数据的分析和建模提供有力支持。以糖厂蔗糖分未测定损失偏高为例,经验丰富和理论扎实的技术人员会从多个角度查找原因,如甘蔗原料、设备状况、生产管理、工艺条件等方面,根据生产记录的数据和现场监测情况等进行推算,但存在一定的误差。人工经验结合数据库技术,可以快速地对数据进行多种关联分析,挖掘数据分析的意义。例如:表4中的平均产糖率与表3中的平均压榨甘蔗蔗糖分、抽样甘蔗蔗糖分,比值分别12.16/13.91=87.42%,12.16/14.22=85.51%,而产品平均收回蔗糖率87.11%,可以分析得出,该糖厂在开榨初甘蔗蔗糖分较低时,产糖率并不低,说明该糖厂的各项管理工作做得较好。

此外,人工经验结合数据库技术,对历史数据和实时数据充分利用,还可以建立数据模型并进行仿真,为智能制造业的发展提供支撑,例如在糖厂产糖率与生产过程指标之间的模型,产品质量与工艺条件间的模型等等。

3 结论和展望

基于制糖生产报表管理系统的蔗糖分衡算,是利用数据库技术进行糖厂数据分析的具体应用。尽管蔗糖分衡算结果在糖厂常规纸质版报表没有直接给出,但在系统平台上可以展示出,并借助网络传输共享,及时了解生产过程蔗糖分的转移转化情况,提高了人工分析和生产管理的效能。

制糖生产过程有很多数据资源可以挖掘利用。随着技术的发展,不同的系统平台和不同类型数据可交互利用,人工经验逐步融入到智能化制造工业当中。制糖行业也在加快推动信息技术与生产管理深度融合发展,不断推进生产过程智能化。