车轴钢生产工艺实践

杨仁强,刘列喜,唐以宁

(芜湖新兴铸管有限责任公司,安徽 芜湖 241002)

1 工业生产试验方案

1.1 化学成分控制

综合参考铁路用钢方面的实际需求,根据其对应的力学要求,LZ50 钢对应的化学成分详细内容见表1。

1.2 生产工艺路线

本文所探讨的LZ50 钢,根据性能需求、实际应用,具体的工艺流程如下:120t 氧气顶底复吹转炉→120tLF钢包精炼炉→120tRH 真空脱气炉→Φ600 连铸机→收集→缓冷→加热→水除磷→开坯→连轧。

(1)转炉生产工艺。为控制粗炼钢水的P 等其他有害元素,入炉铁水采用优质铁水,其中铁水中P 含量不大于0.07%、Si 含量不低于0.5%,且其他微量元素As、Pb 等必须满足铁道部下发有关车轴钢技术文件,另外入炉废钢种类为自产废钢、坯头,按照转炉正常吹损,总装入量都控制在140±2 t。同时在冶炼过程中,采用双渣法和高拉补吹的方式来控制最终钢水的P 含量和温度,要求粗炼钢水C≥0.10%、P≤0.010%、T≥1630 ℃。待到冶炼完成以后,选择挡渣锥出钢模式,使得钢水下渣量得以有效控制,通常能够控制到300 kg/炉,且可以全部转变为气体含量。根据生产要求,对应的出钢时间需要控制在4 min 以内,且不可以进行散流出钢模式,而且出钢过程中要保证钢包内全程吹氩,防止出钢过程中钢水吸氮和二次氧化。在进行出钢的进程中,分别选择精炼渣、白灰、硅锰、高碳铬铁以及高碳锰铁,开展造渣、合金化处理。与此同时,为有效减少出钢之后LZ50 钢当中对应的钢水氧含量,进行冶炼的进程中,必须要高度重视控制转炉终点碳含量,且需要选择Al块+Al 线混合脱氧,具体是需要进行分析之后,根据情况进行补充[1]。

同时出钢过程中加料顺序为出钢1/3 时先加入铝锭、再加入合金,出钢2/3 后加入造渣剂。

(2)精炼炉生产工艺。等到钢包最终进站以后,需要添加脱氧剂,以此来控制成白渣时间,且时间需要>15min,另外为控制钢中B 类夹杂物的等级,进站后根据钢水中的Al 含量补加Al 线,冶炼中后期严禁补加Al 线。同时高度重视加强前期、中期成分方面的优化,使得成分次数的调整得以明显减少。对于相应的渣料添加标准来说,主要指的是在精炼中进行SiC、铝粒的控制,以此来提升脱氧的效果。除此之外,为有效保障钢中夹杂物能够顺利进行上浮,等到冶炼完成以后,需要融入硅钙钡[2]。

(3)RH 真空脱气工艺。LF 钢包精炼炉进行出站的情况下,需要全面保障钢水温度和钢中的[Al]s 满足要求。倘若[Als]不满足标准,则需要给予喂铝线。对于RH抽真空操作,必须要保证时间在20 min 以上,满足67Pa的要求,同时需要保障持续时间高于15 min。等到破真空的情况下,参考钢水成分进行喂钙线处理,具体为50ml/炉,接着进行软吹氩搅拌,至少需要进行20 min 以上的操作。除此之外,在整个真空脱气的进程中,需要高度重视钢液当中的气体含量。

(4)连铸生产工艺。实施浇铸操作以前,需要实施氩气置换操作,并且需要全面保障整体的密封性,尤其是需要针对各个关键位置进行笔锋处理。对于结晶器进回水的温差需要引起重视,具体需要保持在5~7 ℃之间,最后选择气雾弱冷途径开展二次冷却操作处理,同时要控制保护渣厚度,防止卷渣,一般来说大圆坯总渣层厚度控制50~70 mm,其中液渣层为8~12 mm、烧结层25~30 mm、粉渣层约20~25 mm。综合参考上述研究内容,正反转时间为12-5-12 条件下,工艺效果最佳。

表1 LZ50 钢元素含量分析(质量分数,%)

2 实验结果

2.1 化学成分

基于此次实验结果来看,LZ50 车轴钢的生产总量为5 炉,通过最终检验,相应的工艺要求、成分含量均完全达标。

2.2 铸坯表面及低倍组织检测情况

根据对应的检测,此次生产的产品在铸坯表面完全达标,同时针对铸坯实施酸洗、车光等操作之后,低倍组织仍旧满足要求。

2.3 碳偏析检测

正如上文所述,车轴钢本身对于材料硬度要求极高,要求生产工艺进程中需要全面优化电磁搅拌阐述、二冷冷却强度。最终的生产结果能够看出,LZ50 钢产品碳偏析完全满足要求。

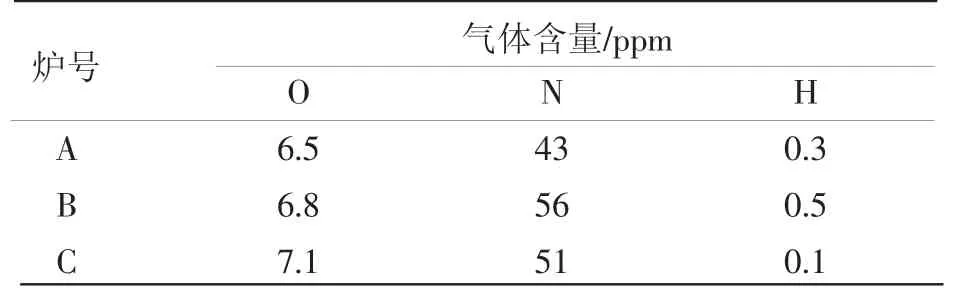

2.4 气体控制情况

对实际冶炼来说,充分利用原辅料烘烤、精炼炉送点制度优化以及浇铸保护优化等多元化措施,最终气体含量完全达标,据查阅文献[3],目前国内生产轴承钢对钢种的气体的含量都有严格的要求,该厂气体含量控制情况如表2 所示。

表2 LZ50 钢气体控制情况

2.5 夹杂物控制情况

综合利用转炉炉后生产工艺优化、精炼炉优化操作,本研究对各种夹杂物进行了有效控制,质量完全达标。

3 结 语

(1)严格按照本研究提出的生产工艺,能够有效提升车轴钢冶炼质量达标。(2)炼钢工序通过合理的精炼渣系控制、工序节奏稳定的控制、及连铸电搅、自动液面等关键工装备的运用,保证轧材的气体含量、非金属夹杂物、碳偏析及铸坯的质量满足协议要求。(3)轧制工序通过优化控轧控冷工艺,确保了热轧坯的晶粒度、尺寸等指标满足协议要求。