基于ANSYS的带式输送机滚筒改进设计

张铭洋

(郑煤集团(河南)白坪煤业有限公司,河南 登封 452470)

滚筒作为带式输送机的重要传动部件、主要的受力部件,工作时主要起到传动、改向的作用。由于其在系统中的重要性,滚筒也成为了影响整机系统和操作人员人身安全的重要因素。滚筒在运行时承受法向载荷与切向载荷,且载荷在轴向和周向随时间变化,因此很难对滚筒进行数值方法上的模拟,也无法研究滚筒的失效机理和确定滚筒的设计准则,只能通过增大设计余量,在没有理论支撑的情况下提高安全系数,以此保证滚筒的安全性。但这也使得滚筒的重量增大,能耗增加,可靠性却没有得到明显的提高。

由于数值方法上难以模拟,企业或研究机构通常借助先进的有限元法对滚筒进行强度、刚度、模态等指标上的分析。但目前国内对滚筒的有限元分析还停留在对单一零部件的分析,优化设计单一零部件的某些参数,如长度、厚度等,考察单一参数对滚筒性能的影响。这样做存在的问题是需要进行大量参数对滚筒性能影响的分析和校核过程,造成研发设计进度缓慢、浪费资源的问题。针对这个问题,建立了滚筒的静强度分析流程,基于Ansys Workbench中的Design Exploration模块,模块根据静力学分析结果自动生成变量参数组合,并判断参数对于优化设计目标的敏感程度,选取最为敏感的变量进行滚筒的优化设计。

1 滚筒静力学分析

针对滚筒安全因素过高的问题,提出以滚筒质量为设计目标,由于安装位置和安装空间无法变化,因此滚筒质量基本由各零部件的厚度所决定。在对滚筒进行优化设计之前,需首先对滚筒进行静力学分析,静力学分析的目的在于:(1)找到滚筒受力后最大应力出现位置,掌握滚筒基本的应力、变形等情况;(2)建立参数化模型,为滚筒的后续优化设计提供计算基础。通过强度分析结果判断对滚筒应力影响最大或最为敏感的参数组合。根据参数敏感度进行滚筒的优化设计。

1.1 建立滚筒三维模型

结合滚筒的实际结构尺寸,选用直径为1250mm、带宽为2200mm的滚筒作为研究对象,基于SOLIDWORKS建立滚筒的三维模型。同时,为提高仿真结果的准确性,将滚筒中的圆角、倒角、圆孔等非关键特征进行了模型简化,保留了滚筒的关键特征,建立了经简化的滚筒三维模型,如图1所示。

图1 滚筒三维模型

1.2 材料属性及单元选择

结合滚筒的实际材料特点,将滚筒的材料属性设置为Q235材料。其材料的主要属性参数如表1所示。

表1 滚筒材料属性设置

正确的选择单元类型是有限元分析的基础,考虑到滚筒受法向载荷及切向载荷,因此选择solid185三维实体单元用于滚筒的实体部分,选择shell181单元用于等截面辐板和筒皮这种等截面的板状构件。

1.3 网格划分及受力加载

基于ANSYS Workbench中的扫略网格划分,设置单元尺寸为3mm,网格划分共计45683个节点,53672个单元。网格划分如图2所示。

图2 滚筒网格划分

滚筒承受输送带张力、传动端的扭矩及自身重力。传送带张力转化为法向载荷Pθ和切向摩擦力fθ作用于传动带与滚筒的接触面上,且在传送带与滚筒的包围角内符合欧拉公式的变化规律。两种载荷大小为:

式中:

S-滚筒与皮带分离点处的张力,N;

μ-摩擦系数;

B-传送带带宽,mm;

D-传动带厚度,mm。

经计算S=71000N,μ=0.35。

1.4 滚筒静强度分析结果

采用第四强度理论对滚筒的静强度进行评价,滚筒等效应力云图如图3所示。

图3 滚筒等效应力云图

从图3可以看出,滚筒在法向与切向载荷作用下,最大应力为38.93MPa,出现在滚筒转轴的两端,结果与理论分析结果相符。应力值远小于材料屈服应力值235MPa,安全因素为6,远超工程需要,因此有必要进行滚筒在质量上的优化分析。

2 优化设计流程

滚筒在质量上的优化设计,本质上是个多目标和多变量的问题,既要受到强度条件的限制,也要满足质量最小的目标,同时变量存在一个变化范围,多变量的情况下就存在很多种变量参数组合。优化设计目的就是要在其中找到满足条件的最优变量参数组合,Ansys Workbench提供了强大的优化设计工具Design Exploration,工具能够自动设计参数变化组合并判断哪个参数对于优化设计目标最为敏感,因而可以快速地找到优化参数组合,减少不必要的迭代计算次数。基于Design Exploration的优化设计流程如图4所示。

优化设计流程分成2个部分依次进行:

(1)基于Ansys Workbench建立参数化模型,设置优化参数变化范围;

(2)基于Design Exploration,设计参数变化组合,根据前述静力学分析结果判断各个参数对优化设计目标的敏感程度,最后找到最优变量组合并校核优化结果。

图4 Design Exploration优化设计流程

3 滚筒优化设计

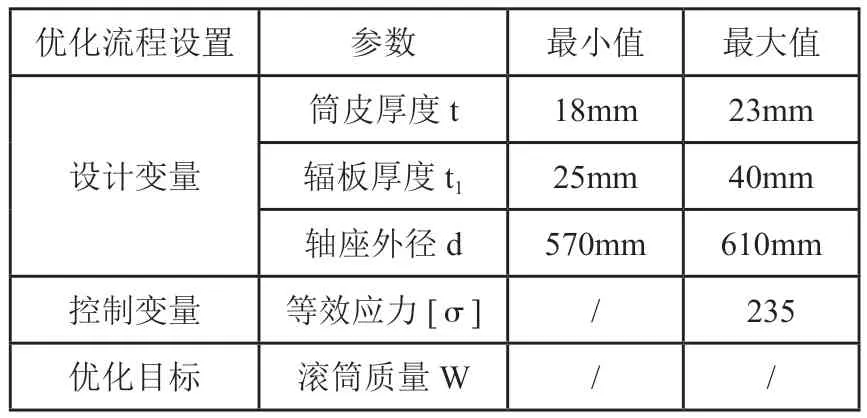

3.1 设置优化变量及其变化范围

滚筒参数化建模可以看出其质量主要由筒皮和辐板厚度、轴座半径所决定,因此将这三个参数设置为优化变量。设置优化变量的初始值分别为:筒皮厚度t为23mm,辐板厚度t1为40mm,轴座半径r为285mm。给出优化设计变量的变化范围如表2所示。根据计算优化前滚筒质量为3392.8kg。

表2 滚筒优化参量设置及参数范围

3.2 变量组合设计及敏感度分析

调入Design Exploration模块中的Goal Driven Optimization工具,设置参数变化范围并由工具自动生成参数组合及对应的应力、变形值。模块根据前述静力学分析结果,判断参数对质量和等效应力的敏感度,可知等效应力、质量和总体变形都对辐板厚度t1较为敏感,由此Design Exploration找到最优参数组合(即t=18,t1=29,d=590),根据参数组合参数化建立滚筒模型,并根据静力学分析流程得到分析结果。如图5所示。

图5 滚筒优化设计后的应力分析结果

优化设计后的滚筒应力最大值同样出现在滚动轴两端,最大值为60.41MPa,质量为2893.2kg。从优化前后的分析结果可以看出:优化前滚筒质量为3392.8kg,最大应力为38.93MPa;优化后滚筒质量为2893.2kg,最大应力为60.41MPa。优化后滚动转轴两端的应力升高,但依然远小于材料屈服强度235MPa,与此同时滚筒质量降低499.6kg,降幅14.73%。

4 优化后滚筒应用效果分析

优化后的滚筒具有更高的结构强度和使用性能,将其在DSJ65/20型带式输送机上进行了为期半年的现场应用测试。经现场应用,与其他同类型滚筒相比,该滚筒在半年内的整体结构变形程度相对较小,且滚筒两端的轴几乎未发生变形、断裂等故障,而其他输送机则出现了轻微的变形。据现场维修人员介绍,使用该滚筒后,带式输送机的故障率同期降低了20%,增加了企业的经济收入,并得到了人员的一致认可。该研究为滚筒的进一步优化改进提供了重要思路。

5 结论

通过寻找变量最佳参数组合,对滚筒进行了减重的优化设计,取得了较好的轻量化设计效果。滚筒总计减重499.6kg,降幅达到14.73%,说明了方法的正确性和可行性。滚筒质量的大幅降低,有效减少了滚筒的生产制造成本和材料浪费。从应力远小于屈服强度的角度来看,滚筒依然存在大幅减重的空间,需要去验证其他参数对滚筒强度、刚度等性能的影响。文章基于Ansys Workbench及其Design Exploration模块取得了可靠的优化结果,为滚筒设计准则的确定和安全因素的确定方法提供了思路,是解决滚筒设计安全因素过高、自重过大、能耗大的较好的方法。