添加剂用量对EVA发泡材料性能的影响

张婕 史翎 张军营 魏瑞丽

(1.西安建筑科技大学华清学院,西安,710043;2.北京化工大学 材料科学与工程学院,北京,100029)

EVA是由无极性的乙烯单体与强极性的乙酸乙烯单体共聚而成的一种支化度高的无规共聚物。最早是由英国ICI公司1938年发表专利,美国杜邦公司在1960年工业化生产。EVA随不同的乙酸乙烯酯(VA)含量,其产品涵盖了从热塑性塑料到弹性体的所有材料。目前,我国EVA树脂第一大消费领域是发泡制品,占总消费的65%~68%。而VA含量在10%~20%之间的EVA常作为发泡材料。

由于EVA发泡材料具有密度低、比强度高、吸收载荷、隔热隔音等优点,因而用途广泛,尤其在制造旅游鞋、运动鞋、时装鞋的鞋底方面得到大量应用。因此开展EVA发泡材料的研究具有重要的意义。

1 实验部分

1.1 主要原材料

ADC发泡剂,工业级,江苏索普集团有限公司;氧化锌,分析纯,北京化工厂;EVA,UE630台湾聚合化品股份有限公司(VA含量为16%);过氧化二异丙苯(DCP)交联剂,天津市光复精细化工研究所;碳酸钙,成核剂,北京益利精细化学品有限公司;硬脂酸,分析纯,北京益利精细化学品有限公司。

1.2 实验设备及仪器

SK-160B型双辊开炼机,上海橡胶机械厂;XLB-0350X550型平板模压机,中国浙江湖州东方机械有限公司;CMT4204型电子万能拉力机,美特斯工业系统有限公司;H-800型扫描电子显微镜日本日立公司。

1.3 实验方法及工艺流程

1.3.1 EVA发泡材料的制备

按照实验配方进行称料。本文采用的是双辊开炼机,首先设置辊筒温度,之后将配好的物料依次放入两辊的间隙处。辊筒相向转动过程中将物料拖入辊隙,重复多次操作,混炼一段时间后制成片状。根据模压机制品的模具形状剪切成片。

将装入料坯后的密闭模具放置于平板模压机中,设置温度160℃,压力11 MPa,高温高压使料坯熔融塑化,同时发泡剂迅速分解产生气体。解除平板模压机压力,热熔融片材迅速膨胀弹出,瞬间完成发泡。

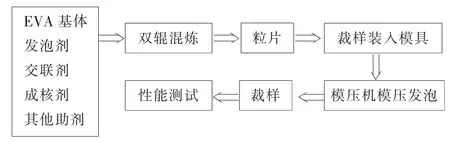

1.3.2 发泡成型工艺路线

1.4 EVA发泡材料性能测试

依据国家标准GB-T 6344-1996测试试样的拉伸强度和断裂伸长率;依据国家标准GBT 6343-1995测试试样的表观密度;通过SEM观察试样的表面形貌。

2 结果与讨论

2.1发泡剂对EVA发泡材料的影响

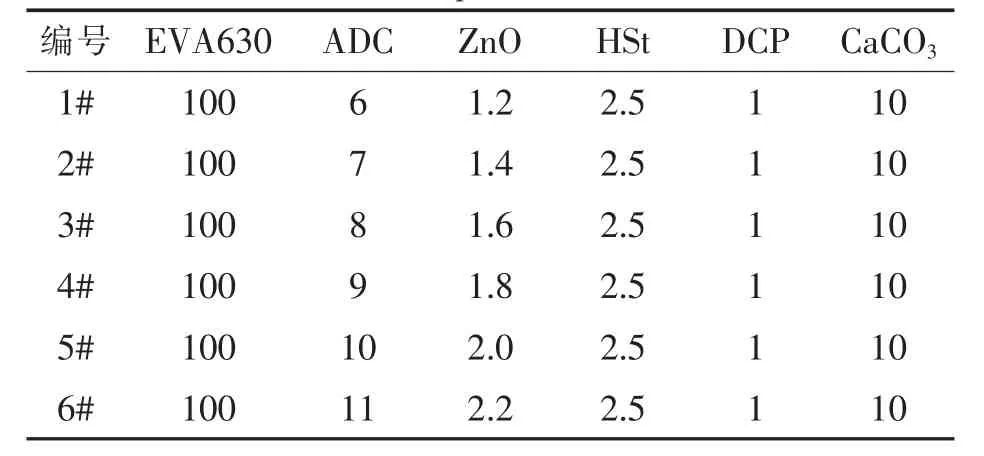

2.1.1 实验配方

实验配方见表1。

2.1.2 对EVA发泡材料性能和泡孔结构的影响

首先研究了ZnO改性ADC发泡剂用量对EVA发泡材料性能的影响。

表1 实验配方Tab.1 The experimental for mule

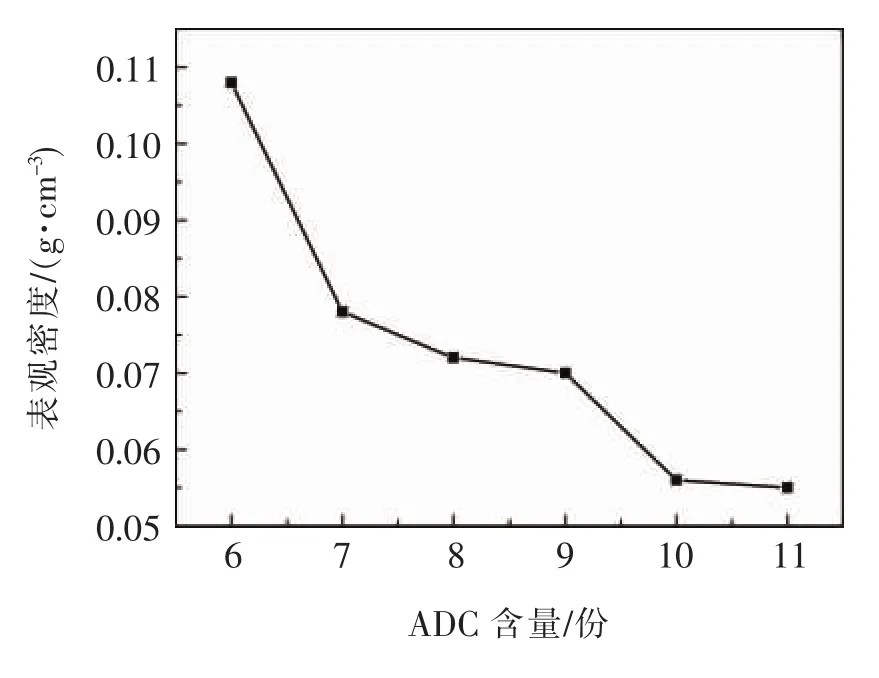

图1 ADC用量对表观密度的影响Fig.1 Effect of different proportion ADC on the apparent viscosity

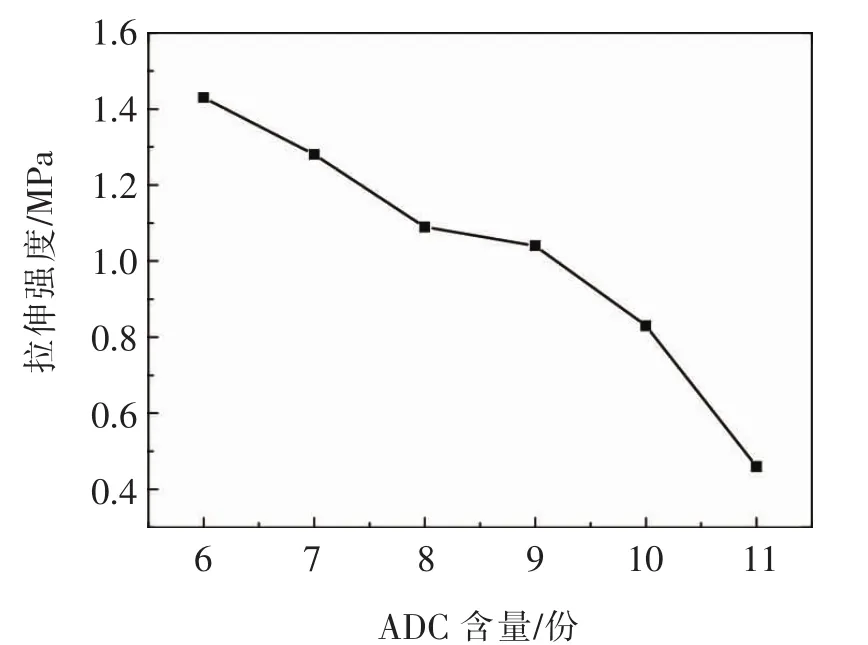

图2 ADC用量对拉伸强度的影响Fig.2 Effect of different proportion ADC on the tensile strength

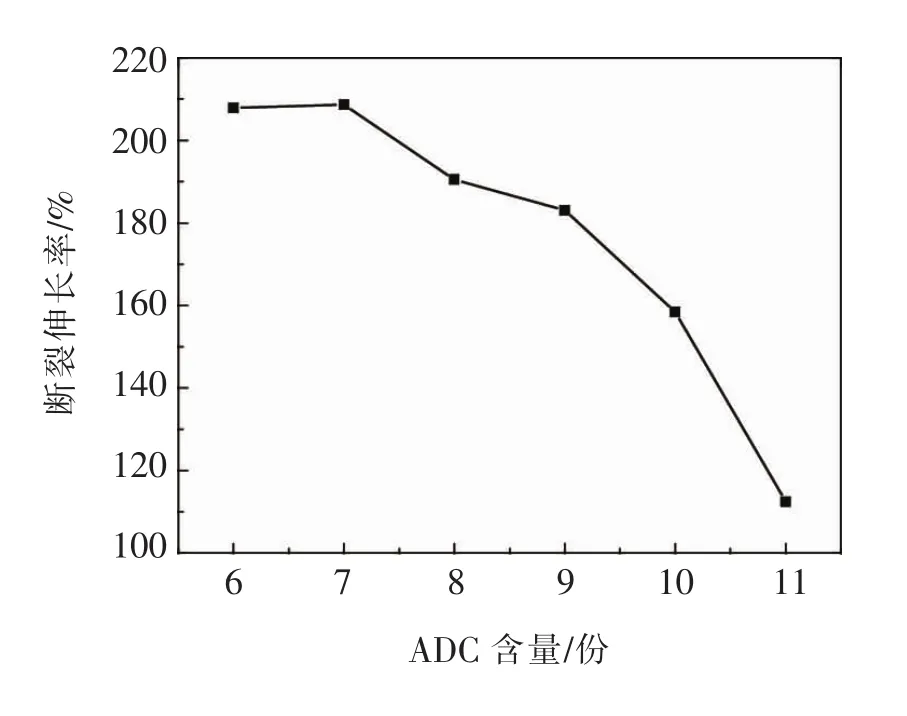

由图1可以看出,随着改性ADC用量的增多,EVA发泡材料的表观密度先急剧减小后又逐渐减小,这是由于发泡体系内一旦形成气泡核后,只要产生足够的气体扩散到气泡核中,泡孔就会不断长大,因此当改性ADC含量增加时,泡孔会逐渐增大,制品的表观密度逐渐降低,但是成核的泡孔一旦完全膨胀,再继续增加改性ADC的用量,泡孔就会发生破裂和并泡,孔隙变得不均匀,表面出现龟裂现象,如图4中的6#样所示。

由图2可以看出,随着改性ADC用量的增加,EVA发泡材料的拉伸强度逐渐减小。这是由于随着改性ADC用量的增加,受热分解时产生的气体增多,在制品内部形成较多、较大的气孔,这些气孔使得试样的应力集中点增加,拉伸强度下降。由图3可以看出,随着改性ADC发泡剂用量的增多,EVA发泡材料的断裂伸长率逐渐减小。这是由于随着气体的增多,泡孔逐渐均匀致密,弹性性能优异,但是当改性ADC过量时,会产生过量发泡,物料内部形成较多的不均匀气孔,因此断裂伸长率下降。

综合比较,改性ADC用量为10.8份时,泡孔均匀,力学性能较好。

图3 ADC用量对断裂伸长率的影响Fig.3 Effect of different proportion ADC on the breaking elongation

图4不同ADC用量下EVA发泡材料的SEM图Fig.4 SEM images of EVA foaming material at different proportion ADC

2.2 成核剂对EVA发泡材料的影响

2.2.1 实验配方

实验配方见表2。

2.2.2 对EVA发泡材料性能和泡孔结构的影响

由于在塑料发泡过程中,需要加入成核剂,易于形成气泡核,增加泡孔数量,使泡孔更加均匀致密。因此研究了成核剂用量对EVA发泡材料性能的影响。

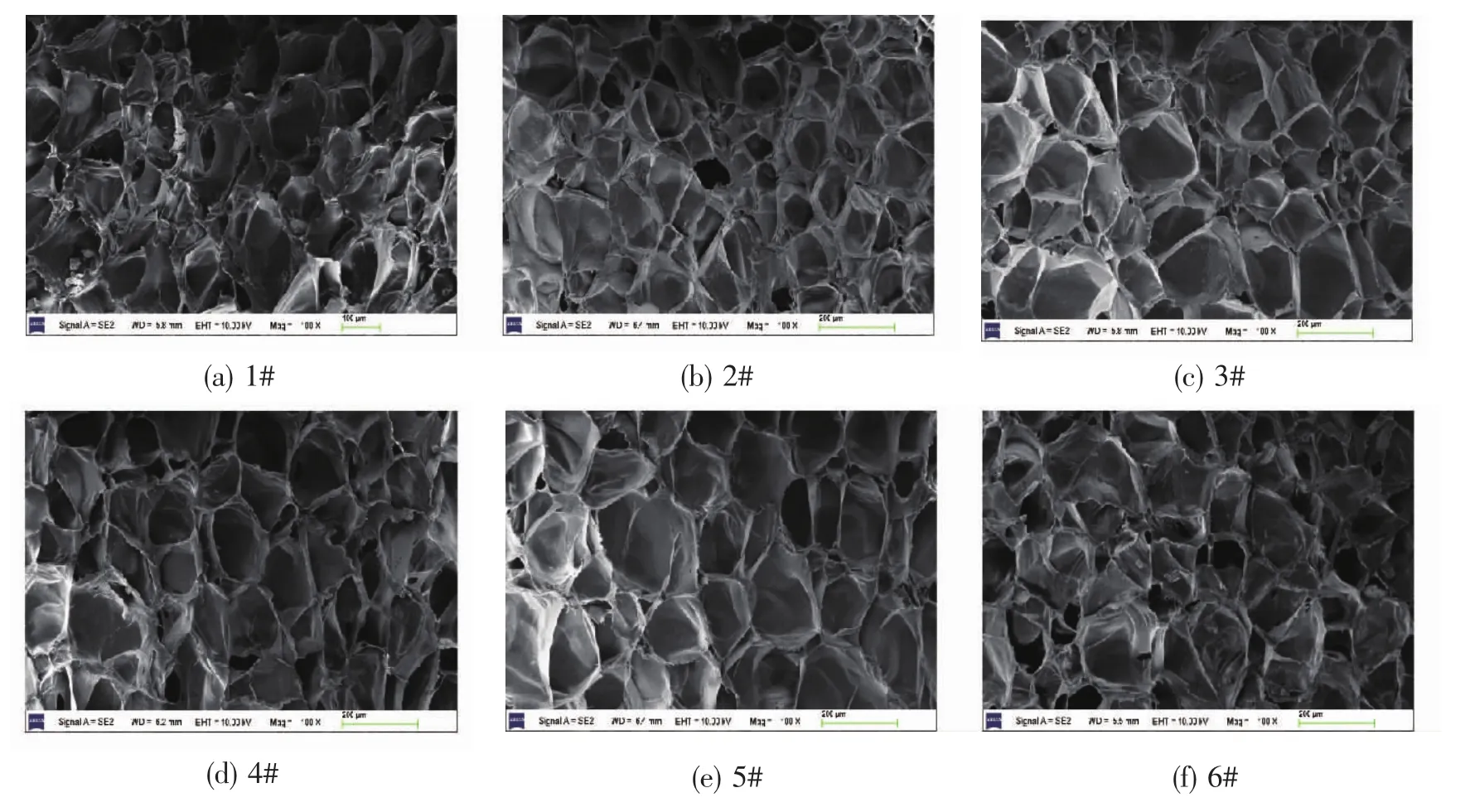

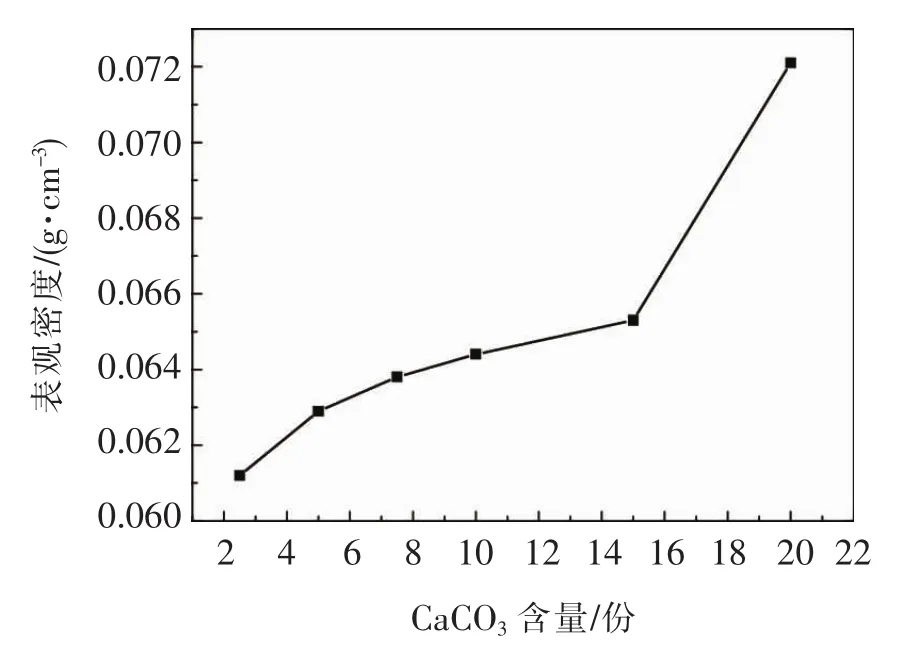

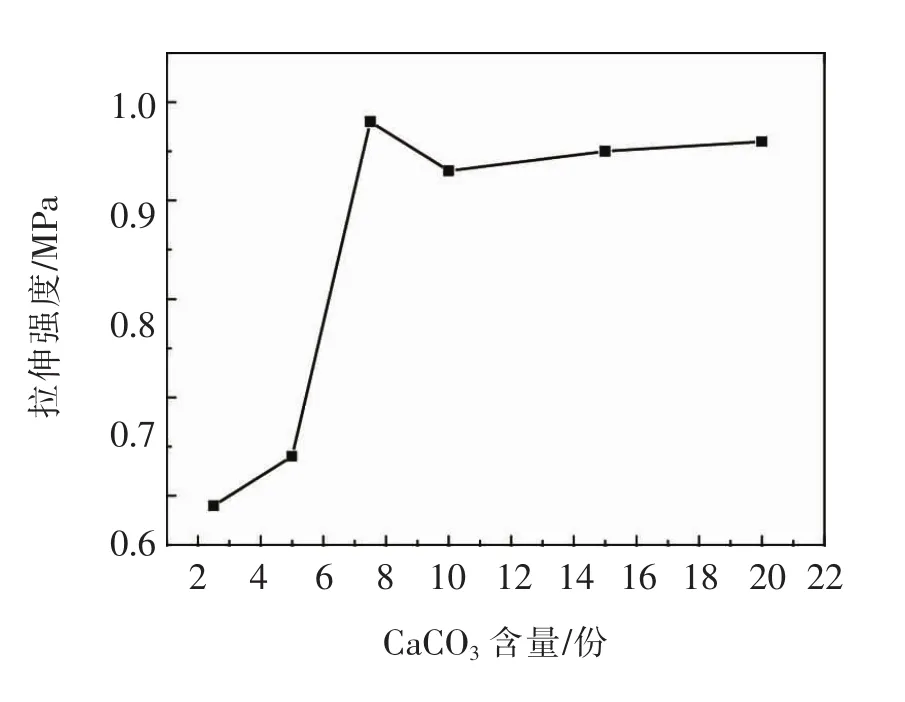

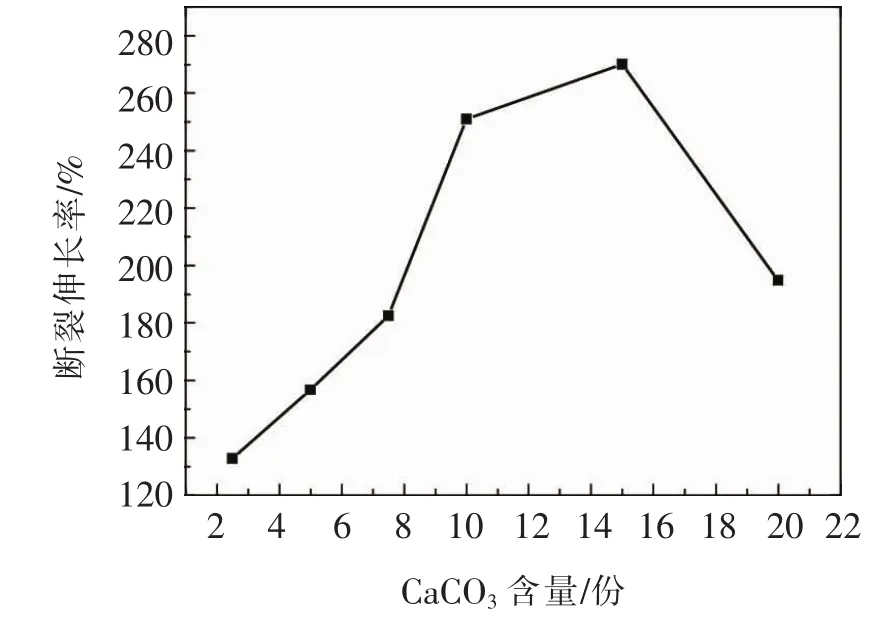

从图5可以看出,随着成核剂CaCO3含量的增多,EVA发泡材料的表观密度增大,这是由于随着成核剂的增多,成核能垒降低,在熔融基体中产生的成核点越多,制得EVA发泡材料的泡孔数越多,因此制品的表观密度增大。同样当EVA中形成的泡孔越均匀致密,它的拉伸强度和断裂伸长率也会越大,表现出较好的弹性和韧性,如图6和图7所示。泡孔形貌如图8所示。

表2 实验配方Tab.2 The experimental formula

图5 CaCO3用量对表观密度的影响Fig.5 Effect of different proportions of CaCO3on the apparent viscosity

图6 CaCO3用量对拉伸强度的影响Fig.6 Effect of different proportions of CaCO3on the tensile strength

图7 CaCO3用量对断裂伸长率的影响Fig.7 Effect of different proportions of CaCO3on the breaking elongation

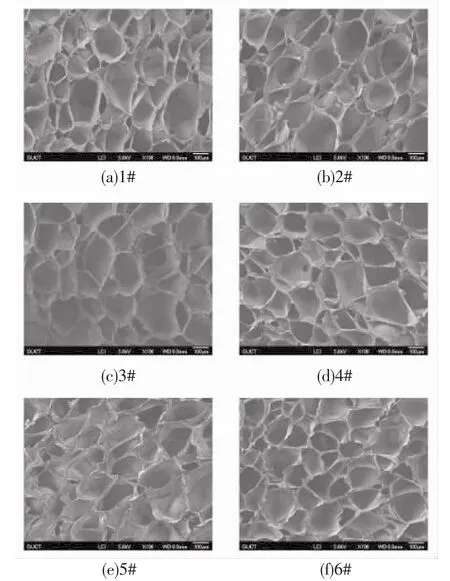

图8 不同CaCO3用量下EVA发泡材料的SEM图Fig.8 SEM images of EVA foaming material at different proportions of CaCO3

综合比较,CaCO3用量为10份时,泡孔均匀,力学性能较好。

2.3 交联剂对EVA发泡材料的影响

2.3.1 实验配方

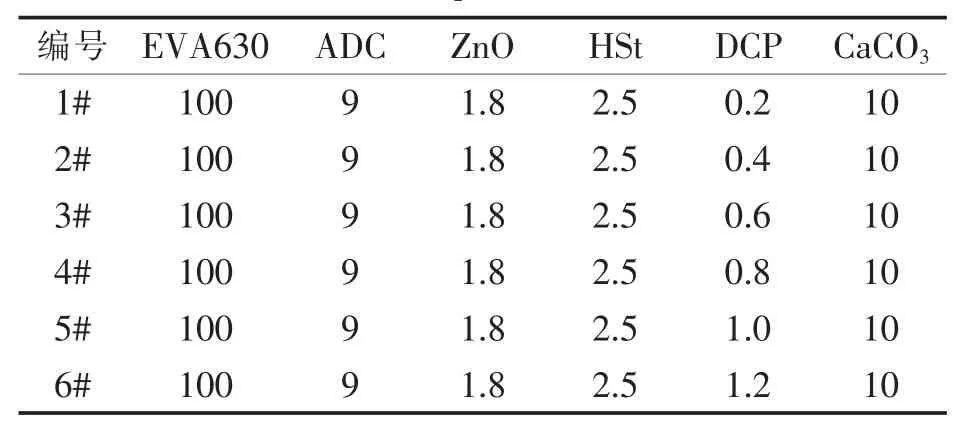

实验配方见表3所示。

表3 实验配方Tab.3 The experimental formule

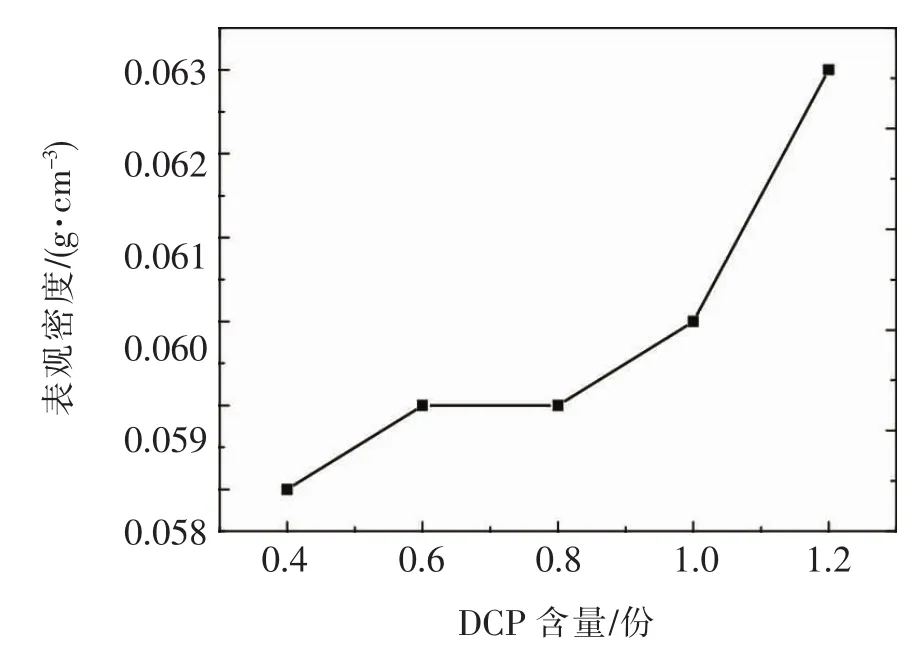

图9 DCP用量对表观密度的影响Fig.9 Effect of different proportions of DCP on the apparent viscosity

图10 DCP用量对拉伸强度的影响Fig.10 Effect of different proportions of DCP on the tensile strength

2.3.2 EVA发泡材料性能和泡孔结构的影响

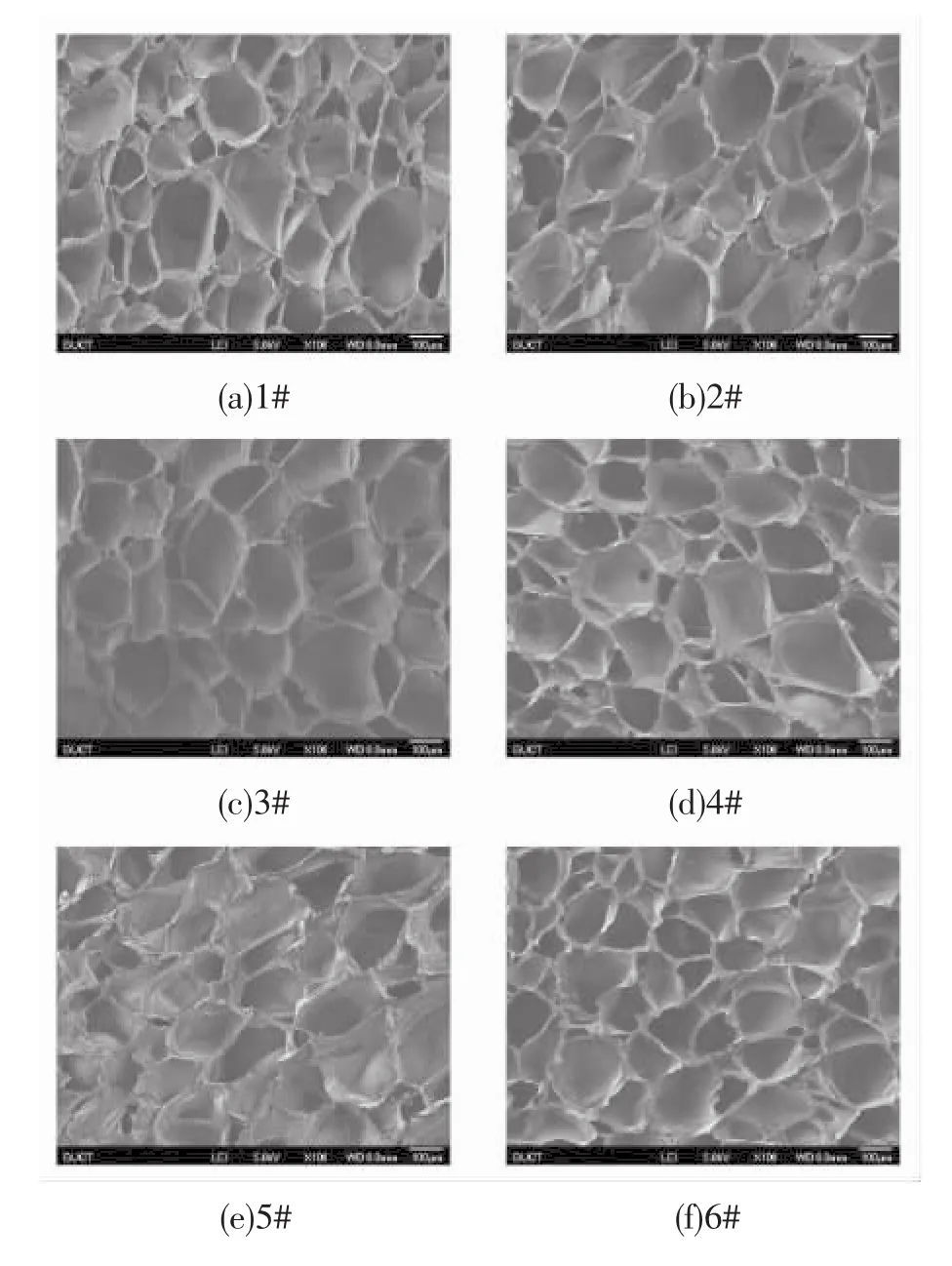

影响泡孔形成的一个重要因素是基体材料的熔体粘度,因此研究了交联剂用量对EVA发泡材料性能的影响。实验发现:当DCP为0.2份时,试样不能发泡,样片为一黄色硬块 (表观密度为0.565 g/cm3);当DCP为0.4份时,虽然能够发泡,但泡孔率低,开模后泡沫立即受冷收缩,表面翘曲不平且龟裂;随着DCP含量的增多EVA发泡材料表面变得光滑平整,泡孔均匀如图12所示。

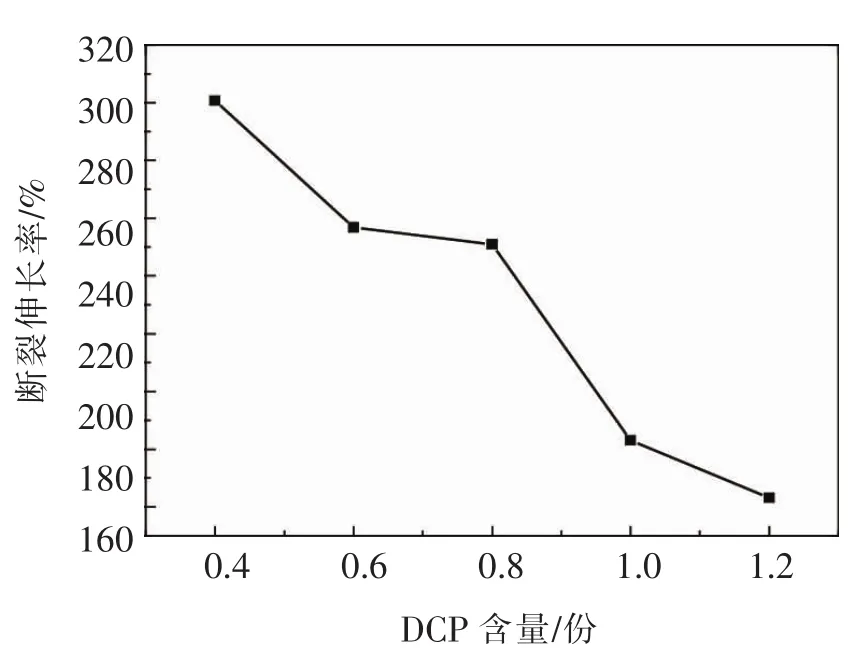

图11 DCP用量对断裂伸长率的影响Fig.11 Effect of different proportions of DCP on the breaking elongation

图12 不同DCP用量下EVA发泡材料的SEM图Fig.12 SEM images of EVA foaming material at different proportions of DCP

从图9可以看出,随着交联剂DCP含量的增多,EVA发泡材料的表观密度增大,这是由于当DCP加入量较少时,熔体的交联度低,其粘度和表面张力较小,气体不易被包覆,形成的泡孔较大,制品的表观密度较低,但随着DCP含量的增多,熔体的交联度增大,粘度增大,降低了熔体流动速率,有利于泡孔的形成,由于表面张力增大,不会造成因为泡孔内气体压力大于表面张力而产生泡孔破裂或并泡,此时形成泡孔均匀致密,表观密度增大,因此其拉伸强度增大,但是DCP含量过多,熔体的流动性能较差,黏度过高,不利于气泡的生长,使得材料的表观密度更大。并且容易形成较多的应力集中点,降低其拉伸强度,如图10和图11所示。

综合比较,DCP用量为0.8份时,泡孔均匀,力学性能较好。

3 结语

文章研究了发泡剂含量,成核剂含量,以及交联剂含量对EVA发泡材料表观密度、拉伸强度、断裂伸长率和泡孔结构的影响。实验结果表明:EVA为100份,改性ADC为10.8份,CaCO3为10份,DCP为0.8份,硬脂酸为2.5份,泡沫制品的各项综合性能较好。