纯电动汽车电驱动总成悬置设计原则研究

康 强,顾鹏云,左曙光

(1.浙江汽车工程学院,杭州 310000; 2.浙江吉利汽车研究院有限公司,宁波 315000;3.同济大学新能源汽车工程中心,上海 201800)

前言

相比于内燃机的低频发火阶次的机械和燃烧噪声,电动汽车的电驱动总成噪声主要是由电磁力和齿轮啮合产生的高频啸叫声[1]。尽管其辐射的声功率远低于内燃机,但电机和减速器的高频噪声同样相当扰人。为满足用户对车内安静的要求,须将动力总成的啸叫噪声完全阻止在驾驶室之外。传入车内的电机和减速器的高频啸叫噪声,其来源一方面是发动机舱内电机和减速器的高频啸叫声通过空气路径传到车内;另一方面是通过悬置和车身等结构路径传到车内。研究表明,驾驶室内的电驱动总成的2 000-2 500 Hz以下频率的噪声主要通过结构传递路径传入[2]。因此,悬置系统的隔振设计对车内啸叫声的控制非常重要。悬置一方面应能抵抗动力总成的扭转运动,另一方面须隔离动力总成的振动向车身传递。由于电动汽车的驱动电机扭矩大,如何在实现电驱动总成悬置的抗扭性能时尽可能提高悬置隔振性能,是一个挑战。

徐中明等[3]对电动汽车悬置进行了优化,仍然以发动机悬置常用的解耦率为目标。由于电机的激励力频率与发动机的激励力频率完全不同,电机激励力频率远远高于动力总成刚体模态频率,且激励力很小,因此,一般并不会使动力总成发生共振。李尧尧等[4]以悬置支撑处的动反力最小为优化目标,但只分析和测试到100 Hz,显然远低于电驱动总成的高频激励和噪声频率范围。

本文中从电驱动总成悬置的抗扭和隔振这两个功能,系统地分析和总结了纯电动汽车驱动总成悬置设计的一般原则。

1 电动车与燃油车动力总成振动特性对比

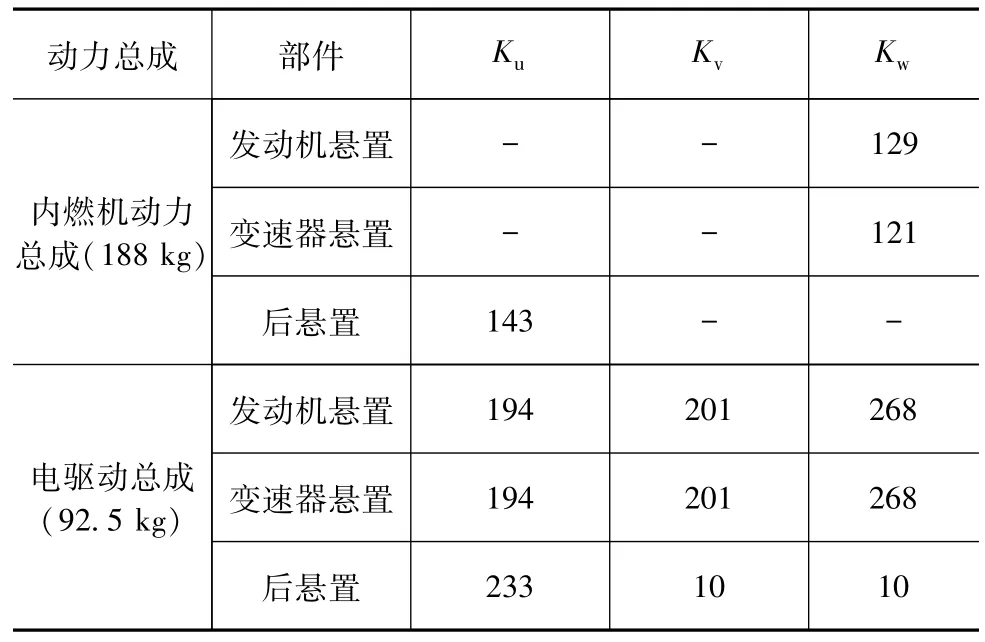

表1列出某燃油车和电动车动力总成质量和悬置刚度,表2列出了2款燃油车和5款电动车的动力总成刚体模态。

表1 某燃油车和电动车动力总成悬置刚度N/mm

比较表1和表2可以看出,电驱动总成的质量约为传统动力总成的一半,悬置刚度约为传统动力总成悬置的2倍。因此,燃油车动力总成刚体模态频率一般设计为5-20 Hz,而电驱动总成的刚体模态为25-50 Hz,为燃油车的4倍左右。

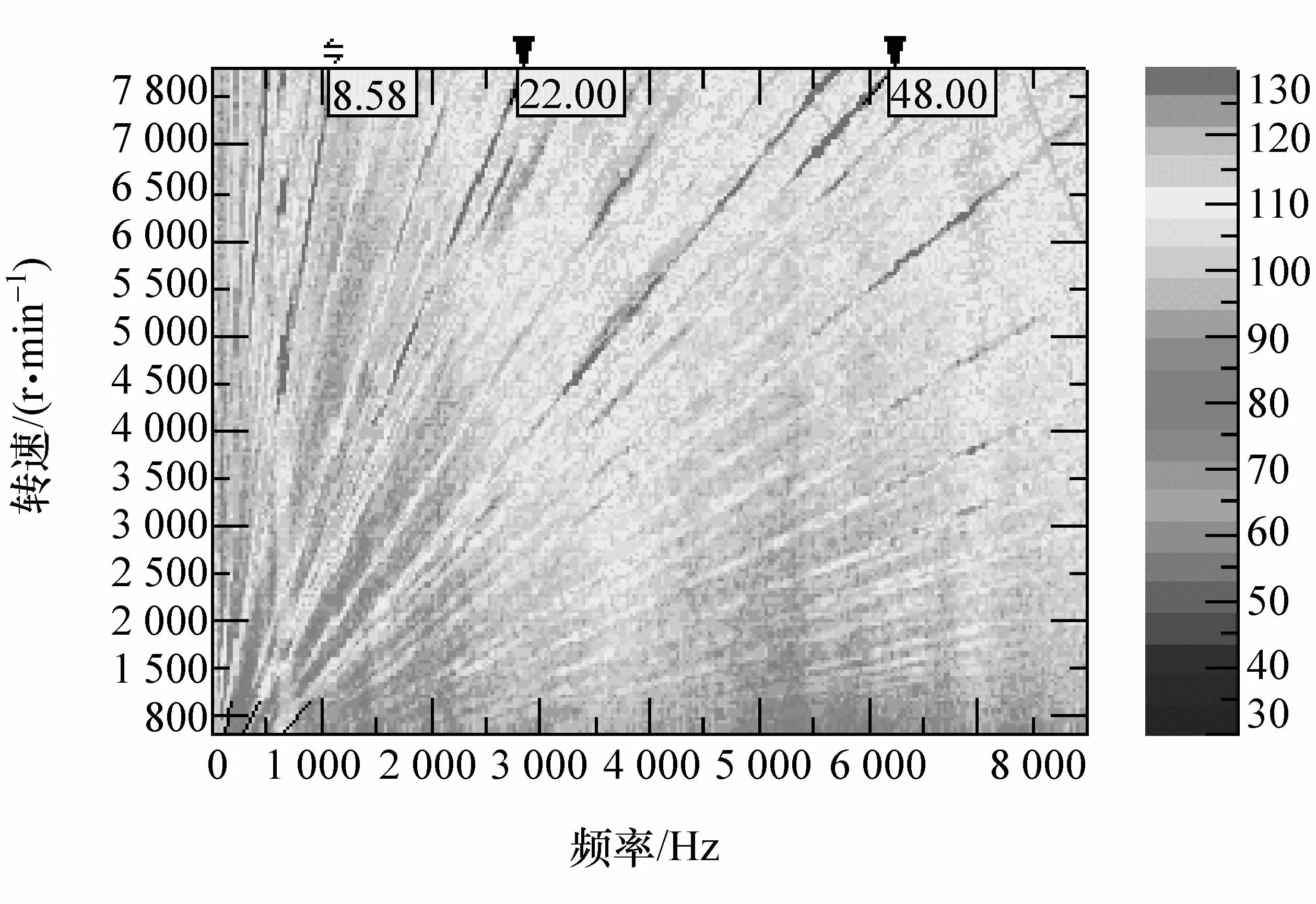

相比于传统发动机,电驱动总成扭矩大,但是波动很小,且其激励主要来源于电磁力和齿轮啮合导致的高频振动,远高于电驱动总成刚体模态。因此,尽管电动车的动力总成刚体模态为燃油车的4倍左右,但是仍然远小于激励频率。图1所示为某电动车急加速工况下动力总成后悬置主动端振动云图。可以看出,其主要激励力频率在400~8 000 Hz。

表2 燃油车和电动车动力总成刚体模态对比Hz

图1 某电动车全负荷加速工况下动力总成后悬置主动端振动云图

除考虑悬置的隔振性能,也需要考虑其抗扭性能。尤其对于电动汽车而言,其电机扭矩大,响应快,且滑行时还有很强的能量回收扭矩,因此,对整车的瞬态冲击更大,在tip in/out工况下很容易造成整车前后抖动。表3所示为某电动车采用不同刚度悬置方案得到的车内啸叫和整车抖动主观评分。其中,方案A为将左右悬置刚度从260提升到360 N/mm,方案B为方案A加上将后悬置刚度从230提升到290 N/mm。可以看出,减小车内啸叫和降低整车抖动是有一定矛盾的。为了降低整车抖动,需要增大悬置刚度;然而悬置刚度的增大会导致悬置隔振率的降低,从而增大车内啸叫噪声。

表3 某电动车不同刚度悬置方案车内啸叫和整车抖动主观评价

因此,基于以上分析,电动汽车悬置首先应该满足整车无抖动(也就是尽量减小动力总成的姿态变化),在此基础上,应尽可能减小悬置刚度以提高悬置的隔振率。

2 悬置布置形式对比分析

对于三点悬置布置方案,目前电动汽车的动力总成悬置布置形式一般有以下5种形式,如图2所示。

图2 电动汽车动力总成悬置布置形式

将以上5种布置形式简化,建立简化模型。5种模型采用相同的动力总成惯量与扭矩和相同的悬置刚度曲线。

分别对各种布置方案下的动力总成在100%扭矩(Tmax),50%扭矩(T50)和 30%扭矩(T30)作用下的姿态变化(主要考虑绕Y轴的旋转角度Ry)和悬置受力进行分析,结果如图3和图4所示。图4中,RR代表后部悬置,LH代表左侧悬置,RH代表右侧悬置。通过分析可得如下结果。

(1)TRA(扭矩轴)布置时动力总成姿态和悬置受力都是最大的。其转角和受力是其它布置形式的2倍左右。这将要求悬置刚度增大并导致悬置隔振率降低。因此,对于电动汽车的悬置布置不能使用燃油车常用的TRA轴布置方式。

(2)前2+后1,左2+右1,左1+右2这3种布置方式下的动力总成姿态和悬置总的受力都相差不大。但是左2+右1,左1+右2这两种方式下悬置受力不均,可以看出其中有一个悬置的受力非常小。

(3)最优的布置方式为前1+后2。这种布置下动力总成姿态和悬置受力都是最小的,这是因为在这种布置方式下悬置点与TRA轴距离最大。

图3 不同悬置布置方案下电驱动总成姿态比较

图4 不同悬置布置方案下电驱动总成悬置受力比较

综上分析,电动车悬置布置不能沿用传统燃油车的TRA轴布置思路,而是应该使各悬置弹性中心点尽可能远离TRA轴,从而使悬置受力最小和动力总成姿态变化最小。同时,由于悬置受力小,在保证同等水平动力总成姿态变化的提前下,可以采用刚度更小的悬置,有利于提高悬置系统的隔振率。

3 悬置系统隔振分析

3.1 悬置隔振率测试

在车辆发动机舱和车内驾驶员耳旁放置传声器,并在悬置主动端和被动端支架布置三向加速度传感器。将车辆置于整车半消声室转鼓上,测试其在全负荷加速工况和滑行能量回收工况下的噪声和悬置主被动端振动。各悬置的3个方向隔振率测试结果如图5所示。其中8.58阶和22阶分别为减速器输出齿轮和输入齿轮噪声主要阶次,48阶为电机噪声主要阶次。

图5 悬置隔振率

3.2 悬置支架模态对隔振率的影响

从图5可以看出,悬置隔振率在500-1 000 Hz范围内有一个显著的下降。这是由于悬置支架在500-1 000 Hz范围内有共振模态,如图6所示(图中支架动刚度曲线的谷值频率即为支架的模态频率)。将3个悬置的隔振率低谷频率和支架共振频率列于表4,可见其频率基本一致,两者是直接相关的。

表4 隔振率低谷频率与支架共振频率 Hz

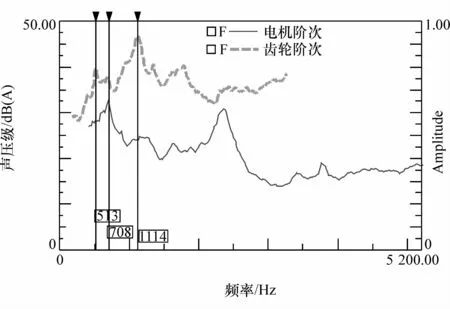

图7为测试得到的车内噪声阶次曲线。可以看出,1 500 Hz以内,车内减速器和电机阶次噪声的峰值频率与悬置支架的共振频率基本一致。可见,对于低速行驶(约40 km/h以下)时车内的电驱动动力总成噪声,悬置支架的共振特性是重要的影响因素。

3.3 悬置橡胶刚度对隔振率的影响

对于悬置系统,其隔振率理论上可表示为

式中:IR(isolation rate)为隔振率,dB;Kp为被动端的刚度;Ka为主动端的刚度;Ki为隔振元件的刚度。

根据式(1),可列出 Ka/Ki和 Kp/Ki分别为不同取值时的隔振率,如表5所示。

从表5看出,为满足隔振率至少大于20 dB(表中有背景色的部分),则主被动端与隔振元件刚度比需要大于20倍以上。

图6 悬置支架动刚度曲线

图7 车内噪声阶次曲线

表5 隔振率列表 dB

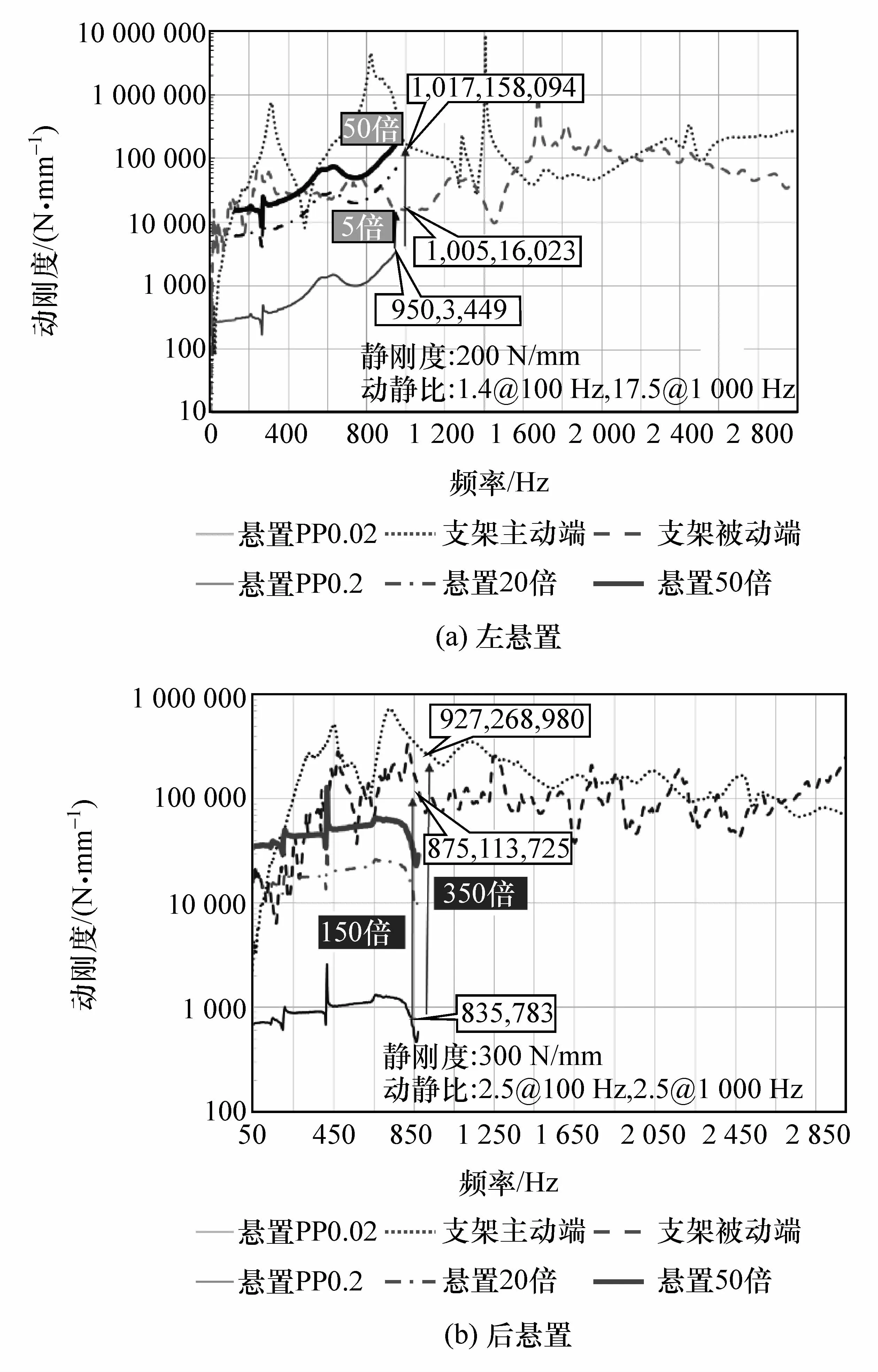

测试得到悬置动刚度和主被动端支架动刚度如图8所示。其中悬置动刚度受测试台架测试频率制约,最大只能测到1 000 Hz。测试时悬置静态压力为悬置承受的动力总成的重力。

图8 悬置和支架动刚度曲线

从图8可以看出,左悬置在高频时动刚度急剧增大,100 Hz时动静比为1.4,1 000 Hz时动静比达到17.5;后悬置在高频时动刚度变化不大,100和1 000 Hz时动静比均为2.5。由于左悬置动刚度的增大,使1 000 Hz时被动端支架动刚度与左悬置动刚度之比仅仅为5,将使隔振率大大降低。

另外,从图8中可以看到一个共振峰值,左悬置在600 Hz附近,后悬置在400 Hz附近。这是由于高频(100 Hz以上)时橡胶隔振元件不符合无质量假设,而是具有分布质量的特性,因此会产生驻波效应。对于电驱动总成产生的高频激励(400-8 000 Hz),悬置橡胶的动态质量的参与效应不可忽略。因此,为改善系统的隔振率,应避免悬置支架模态与悬置橡胶内部共振频率耦合,同时宜采用不同参数的悬置橡胶以提高系统的隔振率[5]。

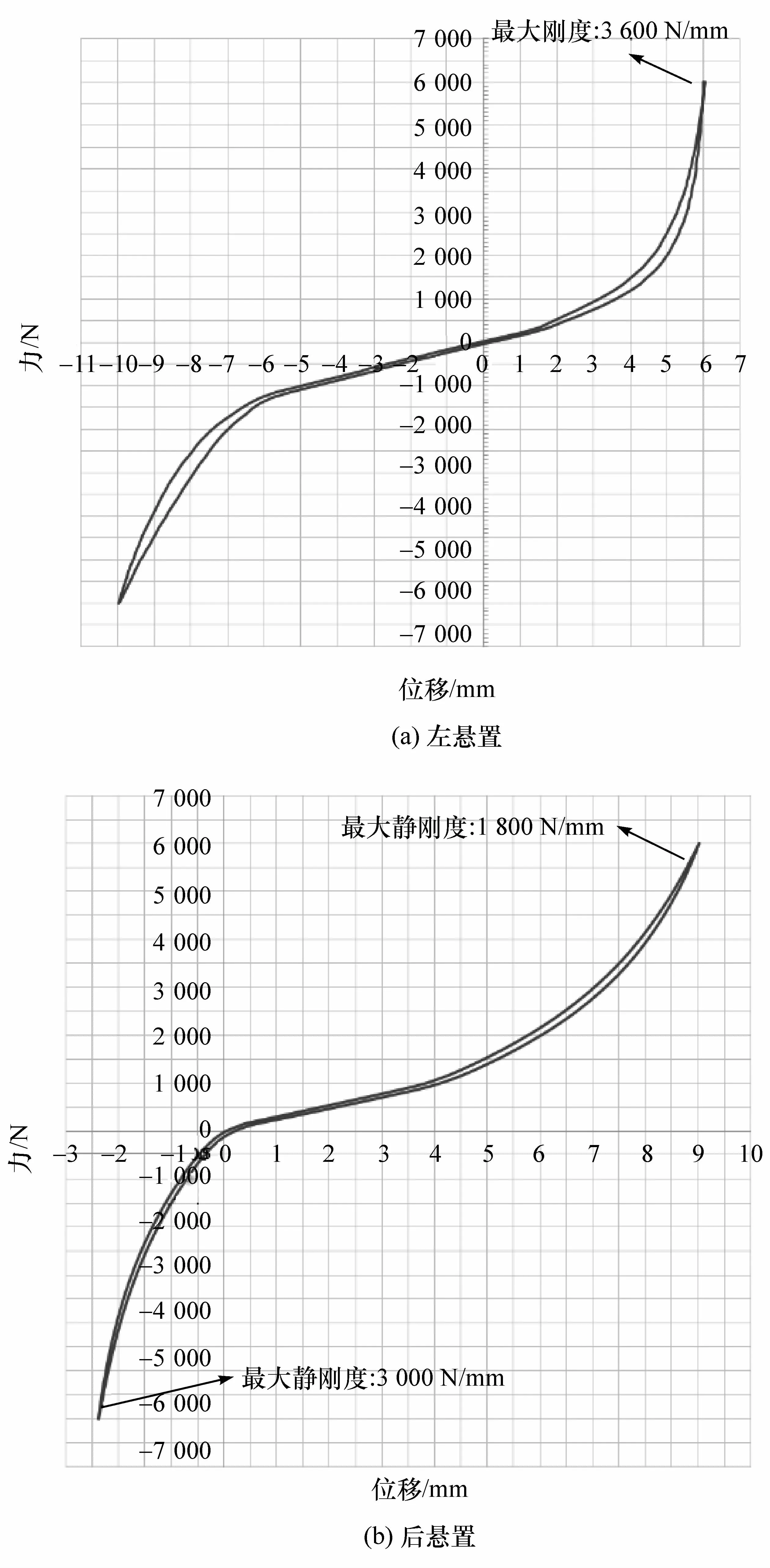

图8中的悬置动刚度的测试条件为:预载为动力总成的重力。这个工况相当于动力总成小负荷工况(小油门加速,匀速,弱能量回收)下的状态。对于电动汽车的动力啸叫噪声,另一个需要考虑的关键工况为大负荷工况(全油门加速,强能量回收)。与燃油车不同,电动车电机扭矩一般都很大,全油门加速基本相当于悬置28工况中最恶劣的工况。此时悬置处于完全压缩状态。如图9所示,完全压缩时的静刚度最高可增大至小负荷时静刚度的18倍,此时动刚度也将显著高于图8测试的数值。因此,为提高悬置的高频隔振率,电动汽车悬置设计时应尽可能减小所关心的关键工况下的悬置静刚度和高频动静比(须同时考虑悬置预载为悬置承受的动力总成的重力、强能量回收时悬置承受的载荷以及半油门和全油门加速时悬置承受的载荷这4种工况下的静、动刚度)。

3.4 副车架软连接对隔振率的影响

悬置支架的模态使悬置隔振率下降,悬置的动刚度过大也不利于悬置隔振率的提高。为提高隔振率,工程上另一个可行的方法是采用双层隔振,如将副车架通过衬套软连接到车身上。采用双层隔振后,共振区后传递曲线的下降斜率从单层系统的12增加到24 dB/oct,有利于高频振动的隔离。

图10为采用软连接副车架后的隔振率与单层悬置隔振率的对比。由图可见,由于悬置支架模态的影响,悬置在200-600 Hz以下的隔振率很低;采用软连接副车架后,正好可弥补悬置隔振率不足的状况,总体上将悬置主动端至车身的隔振率提高15 dB以上。

图9 悬置力-位移曲线

4 整车与台架上减速器噪声对比

为直接验证悬置支架对减速器噪声的影响,在整车测试之后,将动力总成及其悬置系统拆下,安装在台架上进行测试,如图11所示。之后再将减速器拆下,单独刚性连接到测试台架上(无悬置支架)进行测试,如图12所示。

图10 隔振率对比曲线

图11 动力总成台架NVH测试图

图12 减速器台架NVH测试图

图13 为整车测试减速器、动力总成台架测试减速器与单减速器台架测试的近场22阶噪声的对比。由图可见,在频率500-1 000 Hz范围,整车测试减速器22阶噪声显著高于台架测试结果,总体上约高出13 dB(A)。由此可见,悬置支架模态对整车上减速器噪声影响很大,需要改善。

图13 减速器阶次噪声对比

5 电驱动总成悬置一般设计原则

综合以上分析,可总结出电动汽车电驱动总成悬置的一般设计原则,如表6所示。

6 结论

通过对电动车与燃油车的动力总成特性进行对比,得出电动汽车悬置首先应该满足整车无抖动的结果。在此基础上,应尽可能减小悬置刚度以提高悬置的隔振率;通过对电驱动总成不同悬置布置方案的对比,得出电动车悬置布置不能沿用传统燃油车的TRA轴布置方案,而应使各悬置弹性中心点尽可能远离TRA轴,从而使悬置受力最小和动力总成姿态变化最小。

通过对悬置隔振率的分析发现,影响低速行驶(约40 km/h以下)时车内电驱动动力总成噪声的重要因素是悬置支架的共振特性。悬置支架应设计紧凑,模态越高越好,建议高于1 000 Hz,同时避免悬置支架模态与悬置橡胶内部共振频率耦合。

表6 电驱动总成悬置设计原则

为提高悬置的高频隔振率,电动汽车悬置设计时需要尽可能减小所关心的关键工况下的悬置静刚度,并控制高频下的动静比(须同时测试多种工况下的静、动刚度)。另外,采用软连接副车架,可弥补悬置隔振率不足的状况,总体上将悬置主动端至车身的隔振率提高15 dB以上。