高压共轨系统循环喷油量波动交互作用分析*

白 云,兰 奇,沙浩男,范立云,马修真

(1.哈尔滨工程大学动力与能源工程学院,哈尔滨 150001; 2.中国船舶重工集团公司第七〇三研究所,哈尔滨 150078)

前言

随着柴油机强制性排放法规的日渐严苛,提高柴油机经济性和改善排放的要求日益迫切,低能耗和低污染已然成为当前和未来柴油机发展的必然趋势[1-2]。燃油系统作为改善柴油机排放水平、提高经济性和动力性的核心系统,其循环喷油量稳定性直接影响到燃烧产物和油耗[3]。高压共轨系统通过共轨管压力的闭环控制,可以实现喷油压力和转速的独立控制,供油过程与燃油喷射过程相互独立,最终实现柴油机经济性和排放性的综合优化控制,是现代柴油机节能减排发展的前沿技术[4-5]。然而,由于高压共轨系统动态喷射过程中涉及电场能、磁场能、机械能、液压能多能量场间的相互耦合,导致多能域参数间交互作用对循环喷油量波动的影响规律和产生机理尚不清楚。因此,本文中建立了系统键合图数值模型,并通过试验对比验证了模型的准确性,通过对循环喷油量波动响应面模型进行分析,得出了对其影响显著的交互作用参数,并详细分析了各交互作用参数对循环喷油量波动的影响规律,为高压共轨系统的优化设计和循环喷油量稳定性控制提供了理论支撑。

1 系统组成和工作原理

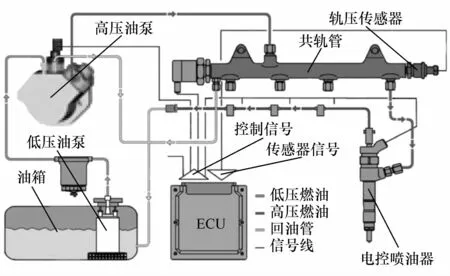

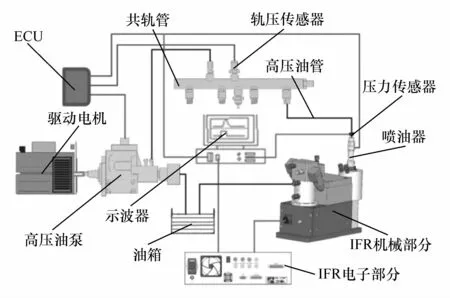

高压共轨系统由4部分组成:低压供油部分,包括油箱、低压油泵等;高压喷油部分,包括高压油泵、共轨管、电控喷油器;回油油路;电控部分,包括电子控制单元(electrical control unit,ECU)和各种传感器,如图1所示。

图1 高压共轨系统示意图

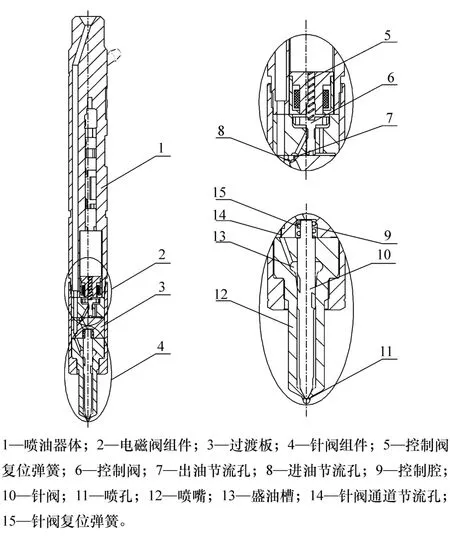

高压共轨系统工作过程主要分为供油过程和喷油过程。供油过程中高压油泵柱塞下行而吸入低压燃油,柱塞随凸轮轴转动上行,柱塞腔内低压燃油被压缩而压力升高并供入共轨管。共轨管内的高压燃油由高压油管分配到各缸喷油器内。如图2所示,喷油器电磁阀通电后,控制阀在电磁力作用下克服控制阀复位弹簧力而开启,出油节流孔与回油油路连通,控制腔内高压燃油泄流至油箱,压力迅速下降,作用在针阀上方液压力减小,而喷嘴内燃油仍保持高压,针阀在高压燃油液压力作用下克服针阀弹簧预紧力而向上运动,喷孔打开,开始喷油;喷油器电磁阀断电,电磁力消失,控制阀在复位弹簧力作用下向下运动而关闭出油节流孔,控制腔停止泄压,由进油节流孔进入控制腔的高压燃油使腔内压力急剧升高,在针阀上端燃油液压力与针阀复位弹簧力的合力大于针阀承压锥面所受的液压力时,针阀落座而关闭喷孔,完成一个喷油工作过程。

图2 电控喷油器示意图

2 键合图数值模型及验证

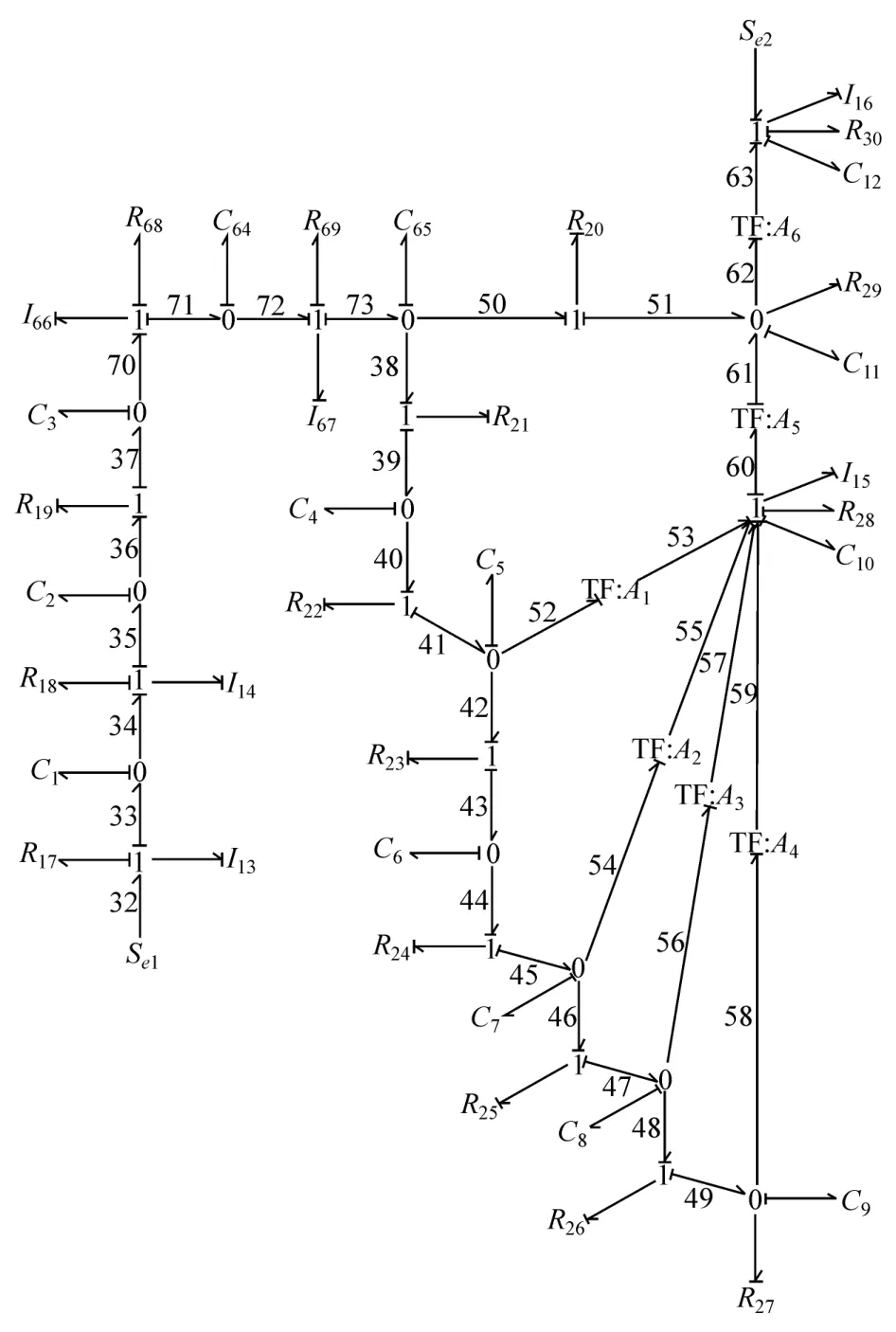

系统键合图由功率键和基本键合图元构成,通过基本键合图元间功率键的连接可描述系统能量的储存、耗散、转化和分配[6]。基本键合图元主要包括阻性元 R、容性元 C、感性元 I、势源 Se、流源 Sf、变换器TF、回转器GY、0结点和1结点。由高压共轨系统工作原理可知,共轨管的存在使供油过程和喷油过程分离,高压油泵仅向共轨管内提供高压燃油,而ECU驱动高速电磁阀控制喷油器向气缸内喷入高压燃油,两者相对独立,因此,本文中根据高压共轨系统各部件间机、电、磁、液变量间多能域因果关系,应用0结点和1结点将各基本键合图元连接在一起,建立了共轨管-高压油管-电控喷油器的键合图模型,如图3所示。

图3 系统键合图模型

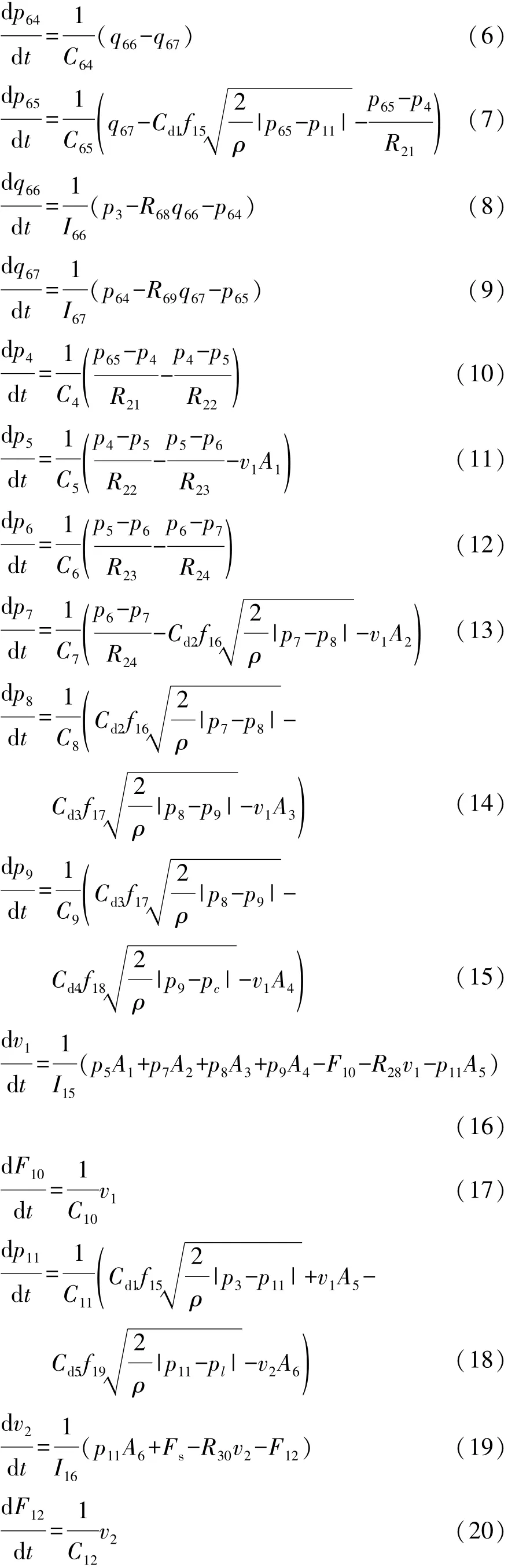

根据系统键合图模型和各键合图元间因果关系及功率流方向可得到如下状态方程组:

式中:pi和 Ci(i=1,…,9,11,64,65)分别为燃油压力和液容;C10和 C12为弹簧柔度;Rj(j=17,18,19,21,…,24,68,69)为液阻;R28和 R30为黏性摩擦因数;Iu和 qu(u=13,14,66,67)分别为液感和燃油流量;I15和 I16为运动件质量;Cdv(v=1,…,5)为流量系数;Aw(w=1,…,6)为受力面积;fn(n=15,…,19)为流通面积;v1和v2为运动件速度;F10和F12为弹簧力;ρ为燃油密度;pr为轨压;pc为缸压;pl为低压腔燃油压力;Fs为电磁力。

通过求解上述状态方程组即可得出不同工况下高压共轨系统循环喷油量特性,为验证所建立的键合图数值模型,在如图4所示的高压共轨系统试验台上进行了喷油规律测试。

图4 高压共轨系统试验台

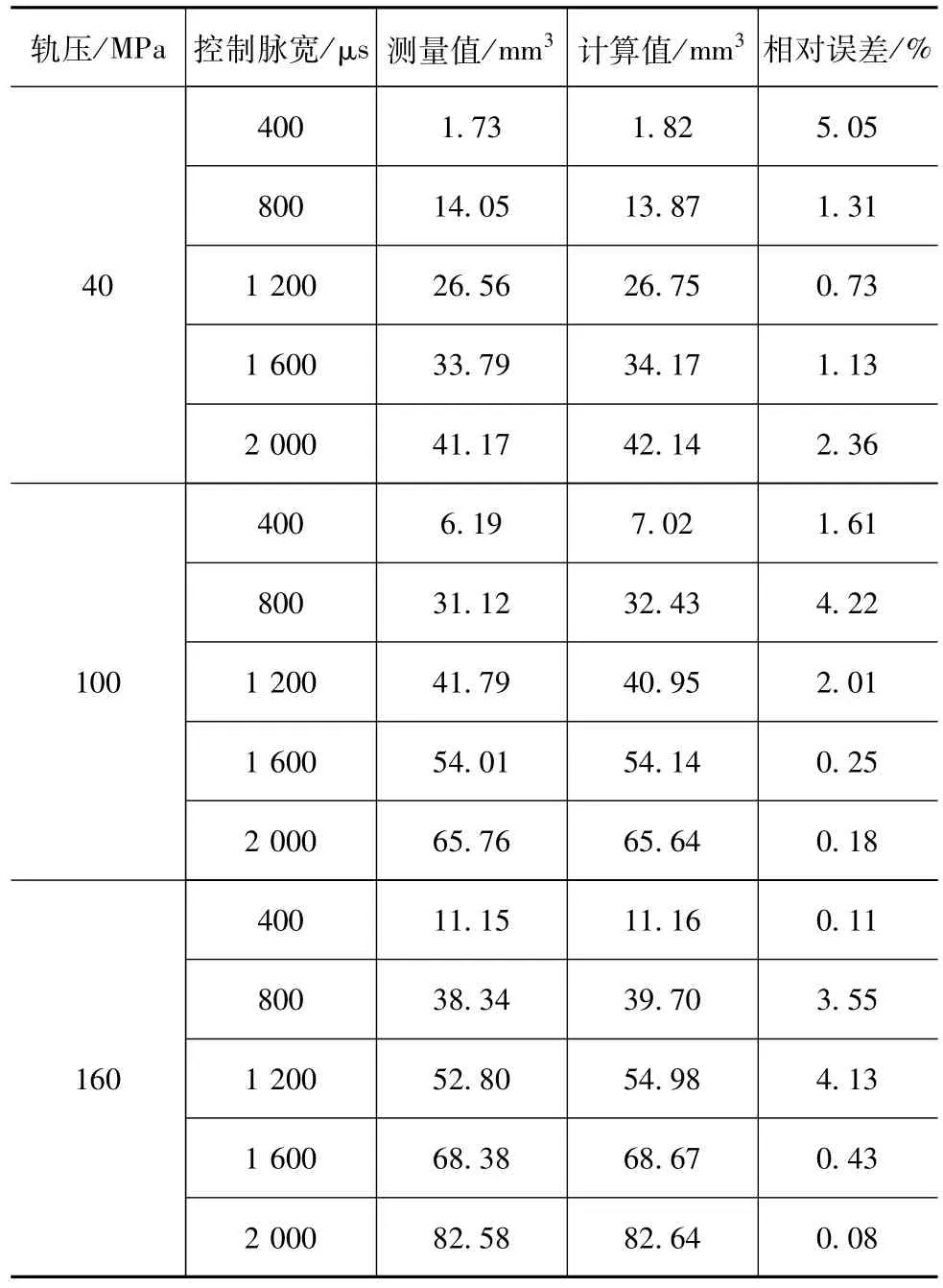

试验中在同一工况下均取100次喷射时循环喷油量结果的平均值作为最终结果,以保证测量精度。由表1可知,所建立的系统键合图数值模型循环喷油量计算值与试验测量结果吻合度较高,最大相对误差为5.05%,证明了所建立的数值模型具有较高的准确度。

3 试验设计与油量波动响应面模型

3.1 试验设计

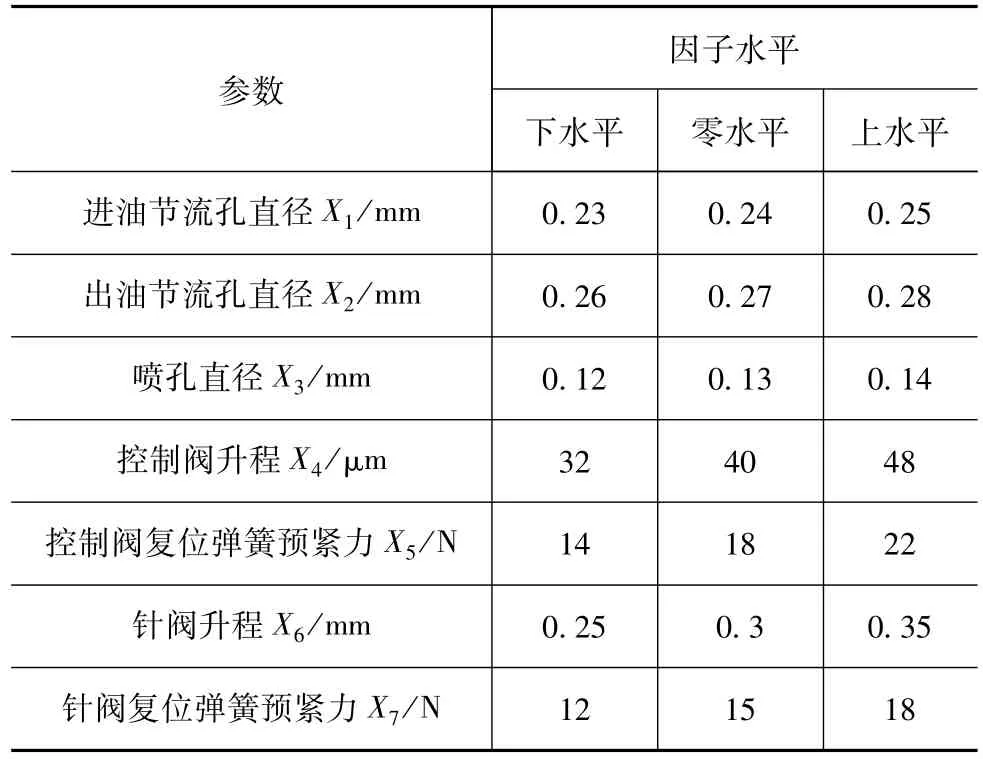

节流孔影响燃油压力波传播特性,从而对循环喷油量产生影响;而控制阀和针阀为喷油器主要运动件,其动态响应特性的改变同样会引起循环喷油量波动。因此,本文中选取如表2所示的3个节流孔直径和4个运动件特性参数为试验设计因子,而以系统循环喷油量波动为响应变量。

由于所选取的设计因子量纲和取值范围均不同,其中控制阀升程、控制阀复位弹簧预紧力和针阀复位弹簧预紧力的取值范围相比于其他设计因子的取值范围差别较大。因此,为避免不同量纲及取值范围对循环喷油量波动的影响,对所选取的设计因子按式(21)作线性变换,即因子水平的编码,以期对设计因子无量纲化,并使所有设计因子的取值范围都转化为中心在原点的n维立方体内[7]。

表1 循环喷油量计算值与测量结果对比

表2 试验设计因子及其水平

式中:xi为设计因子编码值;Xi为设计因子水平;X0i=(X1i+X2i)/2为设计因子 Xi在水平(X1i,X2i)的中心,称为零水平;Δi=(X2i-X1i)/2为设计因子 Xi的变化半径;X1i与X2i分别为设计因子Xi的下水平与上水平,i=1,2,…,n,n为设计因子个数。通过编码式变换后,X1i对应的编码值为-1,X2i对应的编码值为1,因此,设计因子被转化为[-1,1]上的无量纲因子。

3.2 油量波动响应面模型

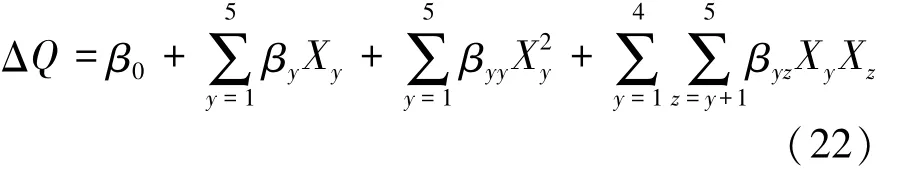

响应面(response surface method,RSM)是一种分析多变量对一个或多个响应之间影响关系的有效方法[8]。利用试验设计方法制定系统循环喷油量波动试验研究方案编码后的试验标准设计矩阵,并在设计空间内进行试验,可得到如式(22)形式的RSM模型,其能准确地表征设计因子与循环喷油量波动间的关系。

式中:ΔQ为循环喷油量波动响应值;Xy为设计因子独立作用影响;Xy2为设计因子二次作用影响;XyXz为设计因子交互作用影响;β0为常数;βy为线性系数;βyy为二次系数;βyz是交互作用系数。

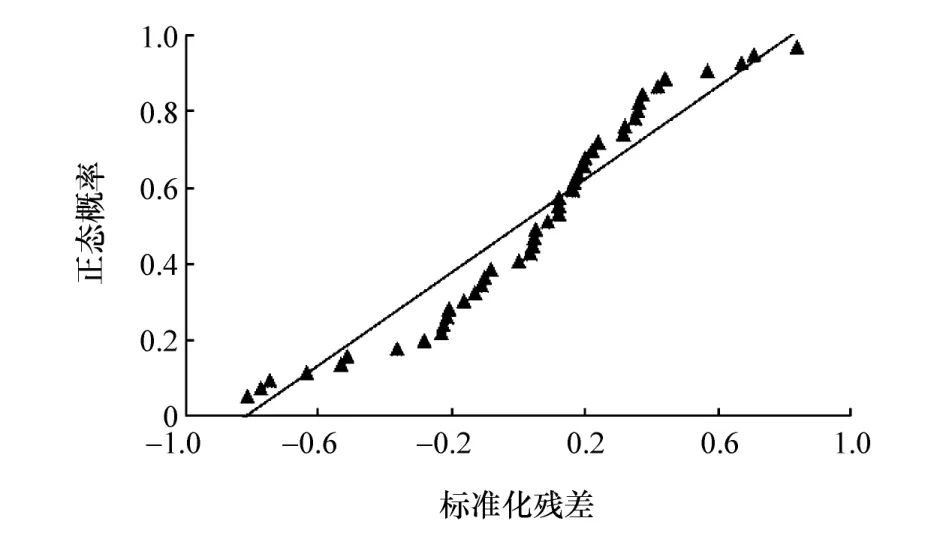

残差正态概率图显示的是RSM模型标准化残差二次对数分布情况,可以用其找出预测异常值点并评价残差标准化后的正态性情况。如果标准化残差随机并服从正态分布,且所有预测值点均处在标准偏差-4~4之间的回归线上,则表明RSM模型预测的系统循环喷油量波动与试验值一致性较好;如果预测值点偏离回归线明显,则说明所建立的RSM模型预测效果不佳,需要剔除异常值点或重新进行试验设计[9]。图5为RSM模型标准化残差正态分布,由图可知,循环喷油量波动预测结果的标准化残差随机且靠近回归线正态分布,因此,所建立的RSM模型无异常预测值点,模型预测效果显著。

图5 RSM模型标准化残差正态分布

试验值与预测结果在回归线上距离总和最小,即均方根误差最小。因此,RSM模型的预测值点越聚集在回归线附近,其相关系数越接近1,均方根误差越小[10]。图6为循环喷油量波动预测结果与试验值关系。由图可知,循环喷油量波动试验值与预测结果相关性较好,且不存在预测异常值。

图6 循环喷油量波动预测结果与试验值关系

以上分析表明:考虑影响循环喷油量波动的各影响因素交互作用所得到的RSM模型预测一致性较好,可用其进行影响因素的交互作用分析。

4 交互作用影响分析

表3为RSM模型因子项系数及相应的p值。由表可知,二次因子项和X5X6对循环喷油量波动有显著影响(p<0.05)[11]。因此,进油节流孔直径与喷孔直径、进油节流孔直径与针阀升程、喷孔直径与控制阀复位弹簧预紧力、喷孔直径与针阀升程、控制阀复位弹簧预紧力与针阀升程间交互作用对系统循环喷油量波动有显著影响。本节中将建立上述显著交互作用参数与循环喷油量波动RSM,并重点分析其交互作用影响规律和波动机理。在对两不同影响因素交互作用研究时,其他影响因素均保持在零水平值。

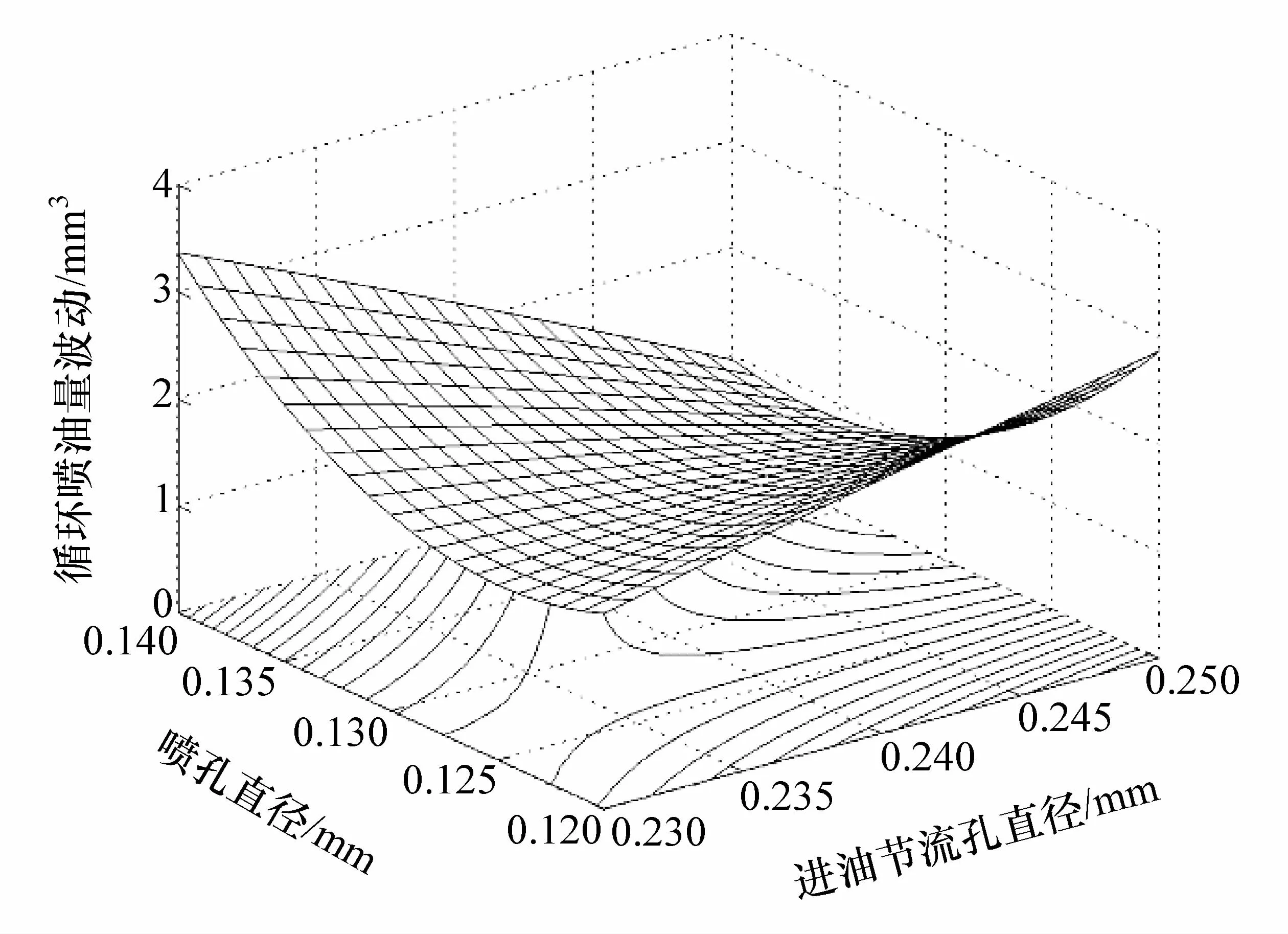

图7为喷孔直径与进油节流孔直径间交互作用对循环喷油量波动的影响。由图可知,当喷孔直径低于零水平时,不同进油节流孔直径下的喷油量均小于基准喷油量,此时,随着进油节流孔直径的增大,针阀达到最大升程完全开启喷孔时刻滞后,落座完全关闭喷孔时间提前,喷油量减小,因此,喷孔直径由零水平变化到下水平时,循环喷油量波动随进油节流孔直径的增大而增加;喷孔直径高于零水平后,不同进油节流孔直径下的喷油量均大于基准喷油量,因此,随着喷孔直径由零水平变化到上水平,循环喷油量波动随进油节流孔直径的增大而减小;而喷孔直径在零水平附近变化时,进油节流孔直径引起的循环喷油量波动较小,进油节流孔直径与喷孔直径的交互作用较弱。

表3 RSM模型各因子项系数及p值

图7 喷孔直径与进油节流孔直径间交互作用影响

喷孔对流经其而喷入气缸的高压燃油起限制和节流作用,其直径大小直接影响喷出燃油的流通面积。随着喷孔直径增大,针阀开启后燃油流通面积增加,盛油槽内燃油压力降增大,而控制腔内燃油压力受喷孔直径影响较小,针阀向上所受燃油液压力减小,达到最大升程所需时间延长,针阀关闭过程中由于盛油槽压力减小,针阀完全关闭喷孔时刻提前,但由于喷孔直径的增大,针阀开启后喷油速率提高,喷油率最大值增加,喷孔直径对喷油率大小的影响要强于对喷油持续期的影响。因此,如图所示,当喷孔直径从下水平增大到零水平时,喷油量自较小值增加至基准值,循环喷油量波动随喷孔直径的增大而减小;而在喷孔直径从零水平增大至上水平过程中,喷油量逐渐大于基准值,循环喷油量波动随喷孔直径的增大而增大。因此,进油节流孔直径在不同水平时,随喷孔直径增大循环喷油量波动先减小后增加。

图8为针阀升程与进油节流孔直径间交互作用对循环喷油量波动的影响。如图所示,当针阀升程低于零水平时,进油节流孔直径变化影响针阀响应,随着进油节流孔直径增大,控制腔单位时间内进油速率及进油量均升高,泄压过程中腔内燃油压力下降减缓,导致相同喷油脉宽下针阀有效工作时间缩短,喷油持续期缩短,喷油量减小,而此时喷油量均小于基准喷油量,因此,循环喷油量波动随进油节流孔直径增大而增加。当针阀升程达到上水平后,进油节流孔直径增大会引起针阀开启响应降低而关闭响应加快,而此时喷油量均大于基准喷油量,因此,如图所示,当针阀升程在上水平时,循环喷油量波动随进油节流孔直径增大而减小。而针阀升程在零水平附近变化时,进油节流孔直径引起的循环喷油量波动较小,进油节流孔直径与针阀升程间交互作用较弱。

图8 针阀升程与进油节流孔直径间交互作用影响

针阀升程决定了针阀在开启和关闭喷孔过程中的最大运动距离,其变化影响针阀动态响应特性。随着针阀升程增大,针阀开启喷孔时刻不变,但其达到最大升程时刻滞后,由于运动距离增加喷孔完全关闭时刻滞后,针阀整个落座时间延长。因此,如图所示,当针阀升程从下水平增大到零水平时,喷油量自较小值增加至基准值,循环喷油量波动随针阀升程的增大而减小;而在针阀升程从零水平增大至上水平过程中,喷油量自基准值逐渐增加,循环喷油量波动随针阀升程的增大而增大。因此,不同进油节流孔直径下,循环喷油量波动随针阀升程增大先减小后增加。

控制阀弹簧预紧力影响控制阀开启和关闭动态响应,进而对针阀运动状态产生影响。图9为控制阀弹簧预紧力与喷孔直径间交互作用对循环喷油量波动的影响。如图所示,当喷孔直径低于零水平时,不同控制阀弹簧预紧力下的喷油量均小于基准喷油量,而随着控制阀弹簧预紧力增大,控制阀开启时刻滞后,而其落座完全关闭出油节流孔时刻提前,控制腔内高压燃油经出油节流孔泄流时间缩短,喷油量减小,因此,随着喷孔直径由零水平变化到下水平,循环喷油量波动随控制阀弹簧预紧力的增大而增加;当喷孔直径高于零水平后,不同控制阀弹簧预紧力下的喷油量均大于基准喷油量,此时,循环喷油量波动随控制阀弹簧预紧力的增大而减小;而喷孔直径在零水平附近变化时,控制阀弹簧预紧力引起的循环喷油量波动较小,表明控制阀弹簧预紧力与喷孔直径的交互作用较弱。

图9 控制阀弹簧预紧力与喷孔直径间交互作用影响

喷孔直径变化直接影响由喷油器喷入气缸内燃油的流通面积大小,随喷孔直径增大,针阀开启响应减慢,关闭响应加快,喷油持续期减小,喷油量增加。在控制阀弹簧预紧力一定时,当喷孔直径从下水平增大到零水平,喷油量自较小值增加至基准值,此时,循环喷油量波动随喷孔直径的增大而减小;而在喷孔直径从零水平增大至上水平过程中,喷油量由基准值增加到较大值,此时,循环喷油量波动随喷孔直径的增大而增加。因此,控制阀弹簧预紧力在不同水平时,随喷孔直径增大循环喷油量波动先减小后增加。

针阀与针阀座间燃油流通面积在针阀开启初期和临近关闭时对由盛油槽流入针阀腔的燃油起主要节流作用,而针阀升程变化会引起针阀与针阀座间流通面积的改变。针阀升程与喷孔直径间交互作用对循环喷油量波动的影响如图10所示。由于在喷孔直径或针阀升程较小时,喷孔或针阀与针阀座间流通面积较小,其为燃油喷射时的主要节流位置,为引起循环喷油量波动的主要影响因素,此时喷油量小于基准喷油量,因此,如图所示,当针阀升程或喷孔直径在下水平时,循环喷油量波动随喷孔直径或针阀升程的增大而减小。而当喷孔直径或针阀升程在上水平时,喷油量均大于基准喷油量,随着针阀升程或喷孔直径的增大循环喷油量波动明显增加,表明针阀升程与喷孔直径间交互作用对循环喷油量影响显著。此外,由图可知,循环喷油量波动对针阀升程与喷孔直径间交互作用较为敏感,在特定针阀升程或喷孔直径下,喷孔直径或针阀升程变化范围较小,即两者稍有变化均会导致系统循环喷油量波动。

图10 针阀升程与喷孔直径间交互作用影响

针阀升程与控制阀弹簧预紧力间交互作用对循环喷油量波动的影响如图11所示。由图可见,在控制阀弹簧预紧力一定时,喷油量在针阀升程较小时小于基准喷油量,而随着针阀升程增大,其开启响应和关闭响应时间均延长,喷油持续期增加,导致喷油量增加,因而,不同控制阀弹簧预紧力下循环喷油量波动均随针阀升程增大先减小后增加。当针阀升程在下水平时,针阀运动距离缩短,喷孔完全关闭时间减少,喷油量小于基准喷油量,控制阀弹簧预紧力越大,针阀从开启到落座关闭喷孔的工作时间缩短,喷油持续期越小,导致喷油量减小,因此循环喷油量波动随控制阀弹簧预紧力增大而增加;而当针阀升程在上水平时,喷油量始终大于基准喷油量,虽然喷油量随控制阀弹簧预紧力增大而减小,但针阀升程对喷油量影响更加明显,因此随着控制阀弹簧预紧力增大循环喷油量波动反而减小。此外,当针阀升程在零水平时,控制阀弹簧预紧力与针阀升程间交互作用对喷油量波动影响最小,喷油量波动不随控制阀弹簧预紧力增大而显著增加,表明此时针阀升程是导致循环喷油量波动的主要因素。

图11 针阀升程与控制阀弹簧预紧力间交互作用影响

5 结论

(1)根据高压共轨系统组成及工作原理,建立了共轨管-高压油管-电控喷油器的键合图模型,通过该键合图模型各键合图元因果关系及功率流向得到了状态方程组,从而得出了系统键合图数值模型。在不同轨压和控制脉宽下循环喷油量计算值与试验值对比结果表明:所建立的键合图数值模型具有较高的准确度。

(2)选取3个节流孔直径和4个运动件特性参数为设计因子,以系统循环喷油量波动为响应变量,利用试验设计方法制定循环喷油量波动试验研究方案,得到了循环喷油量波动的响应面模型。响应面模型标准化残差正态分布及循环喷油量波动预测结果与试验值关系分析表明:考虑各影响因素交互作用而得到的循环喷油量波动响应面模型预测一致性较好,可用于对系统循环喷油量波动影响因素的交互作用分析。

(3)影响因素交互作用分析表明:进油节流孔直径与喷孔直径、进油节流孔直径与针阀升程、喷孔直径与控制阀复位弹簧预紧力、喷孔直径与针阀升程、控制阀复位弹簧预紧力与针阀升程间交互作用对系统循环喷油量波动有显著影响。