微耕机刀辊降耗和机具匀速钢带驱动的试验

刘谦文,杨有刚,张 蕾,张义泽

(西北农林科技大学 机械与电子工程学院, 陕西 杨凌 712100)

0 引言

目前,我国微耕机年产量已经超过150万台[1]。对小型微耕机的研究,主要有整机的适应性设计[2-5]、基于强度的零部件优化设计[6-7]、刀具应力应变及刀具切削土壤过程中能量消耗的分析[8-13]、刀具可靠性仿真分析与验证[14-15]及微耕机的振动等[16-19]。但是,有效降低微耕机刀辊的切土阻力峰值,使机具功耗波动尽可能减小的研究还很少。另外,功率≤4.5kW的小型微耕机,由刀辊切削土壤时的反力驱动机具前进,导致其在不同坚实度的土壤中工作时,前进速度差别较大,机具的操控难度随之增加。

微耕机是指功率不大于7.5kW、可直接由驱动轮轴驱动旋转工作部件,主要用于水旱田整地、田园管理及设施农业等耕耘作业的机动耕耘机[20]。针对现有微耕机工作时匀速性差及操控难度大的问题,对某型号小型微耕机增配了钢带传动的驱动轮,并对刀辊进行了改进设计和优化,以减小刀辊的工作阻力和功耗的波动,为微耕机增配驱动系统提供了功率保障。

1 微耕机刀辊的改进

1.1 刀辊简介

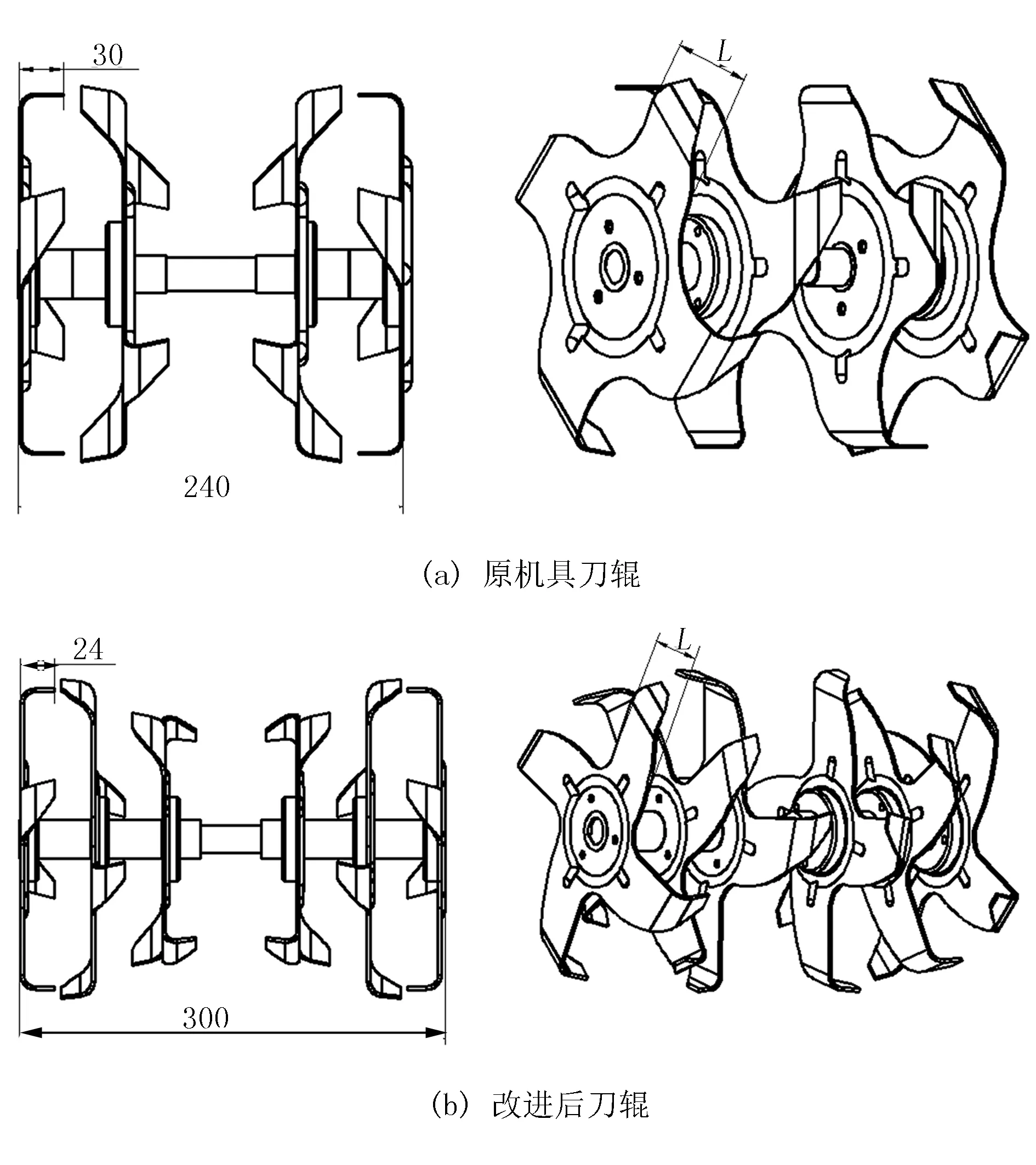

原小型微耕机以功率为1.65kW的汽油机为动力,蜗轮蜗杆减速器作为中间传动;刀盘数4个,刀片的正切刃宽度30mm,刀辊有效宽度为240mm;刀具为直角刀,由薄钢板冲压后折弯正切刃而成;刀片厚度1.5mm,刃口曲线为圆弧。

根据实际生产需要,刀辊改进的技术要求为:

1)机具具有200mm和300mm两个耕宽供选择;

2)降低刀辊最大切土阻力和最大功耗,满足机具增配驱动轮后最大耕宽的功率需要,提高机具工作稳定性。

改进后,300mm耕宽的刀辊,刀盘数由4个增加到6个,刀齿的正切刃宽度由30mm变为24mm,通过拆装中间的两个耕宽为50mm的刀盘即可实现300mm与200mm耕作宽度的转换。为了防止刀间夹土,缩短了刀齿宽度L,刀具厚度增加到2.0mm。改进前后刀辊结构如图1所示。

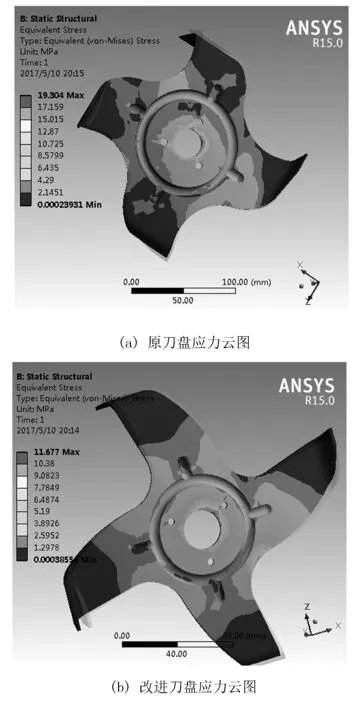

1.2 基于比较的刀盘强度分析

对改进前后的刀盘在ANSYS中分别进行静力分析,原刀盘的强度在实际耕作中已经证明可以满足使用要求。因此,刀具强度分析时,可以以原刀盘强度为基准判断改进后的刀盘能否满足使用要求。静力分析时,给改进前后的刀盘,施加相同的约束和载荷。刀盘内圈固定,垂直于侧切刃施加300N的载荷,沿刀轴方向施加50N的载荷。求解后得到的等效应力云图如图2所示。

由结果分析可知:改进前后刀盘的最大等效应力分别为19.30MPa和11.68MPa。改进后刀盘的最大应力比原刀盘小,说明改进设计的刀盘也能满足实际耕作时的强度要求。

图1 改进前后的刀辊示意图Fig.1 The knife roll before and after improved

图2 改进前后的刀具的等效应力云图Fig.2 Distribution of the equivalent Von Mises stress for the knife roll before and after improvement

2 改进前后刀辊的切土阻力和功率分析

2.1 有限元模型建立

选择ANSYS/LS-DYNA自带的的土壤材料模型*MAT_147(*MAT_FHWA_SOIL),此模型以Mohr-Coulomb的屈服准则为基础,用修正的Drucke-Prager塑性模型将土壤近似处理为各向同性材料[21]。在ANSYS/LS-DYNA前处理过程中,土壤几何尺寸为400mm×350mm×150mm,单元类型为Solid164,网格尺寸为12mm,采用采用扫掠划分法划分网格。

该型号微耕机主要用于沙壤土中的除草作业,以此为根据结合西北地区黄棕壤特性选取土壤模型主要参数,如表1所示。

表1 土壤材料主要参数Table1 Material physical parameters of soil

刀具在SolidWorks中完成三维建模,并将格式转换为parasolid(*.x_t),在ANSYS/LS-DYNA中进行显示求解分析的前处理。假设切削过程中刀辊转速为定值,刀具材料为各向同性线弹性材料,刀具单元定义为solid164单元。为缩短程序的求解时间,省略刀轴,而将同一刀辊上的所有刀盘内圈定义为刚体后,作为一个part处理,用刀具的内圈part模拟刀轴来驱动所有刀盘一起绕Y轴转动。刀盘材料为65Mn,密度7 850kg/m3,弹性模量为1.96×1011Pa,泊松比为0.3。刀具网格采用自由网格划分法,网格大小为6mm。改进前后的刀辊简化实体模型如图3所示。

2.2 边界条件及载荷

将刀具定义为接触面,土壤定义为目标面,接触方式选择面面侵蚀接触(Eroding)。在此类型接触下,失效单元会被删除,而剩下的单元依然能考虑接触。

在土壤模型的底部和两侧,约束其Z方向和Y方向的位移,刀具内圈只保留绕Y轴旋转的自由度。

刀辊转速为21rad/s,土壤在X方向的前进速度为0.4m/s,耕深为80mm。

图3 改进前后的刀辊简化实体模型Fig.3 The simplified finite element model of knife roll before and after improved

2.3 仿真和结果分析

对前处理生成的K文件进行土壤参数添加和修改后,交由LS-DYNA求解器求解,最后在后处理软件LS-Prepost中查看结果文件并进行数据分析。

2.3.1 刀具所受切削阻力分析

改进前后的刀辊,与土壤接触的不同时刻所受合力的大小如图4所示。由折线图可知:原刀辊切削土壤过程中所受的最大阻力为1 167.8N,改进刀辊切削土壤过程中所受的最大阻力为585.6N,相比原刀辊降低了49.9%。改进后的刀辊所受最大切削阻力的减小,其原因是刀盘数增加,刀辊上的总刀齿数增加,刀辊在切削土壤过程中不同切土时刻参加切土工作的刀齿数量差别减小,刀辊切土进距减小,切土过程受力较平稳,刀具最大受力因此减小。改进后刀辊切削阻力的减小,利于提高机具的工作平稳性。

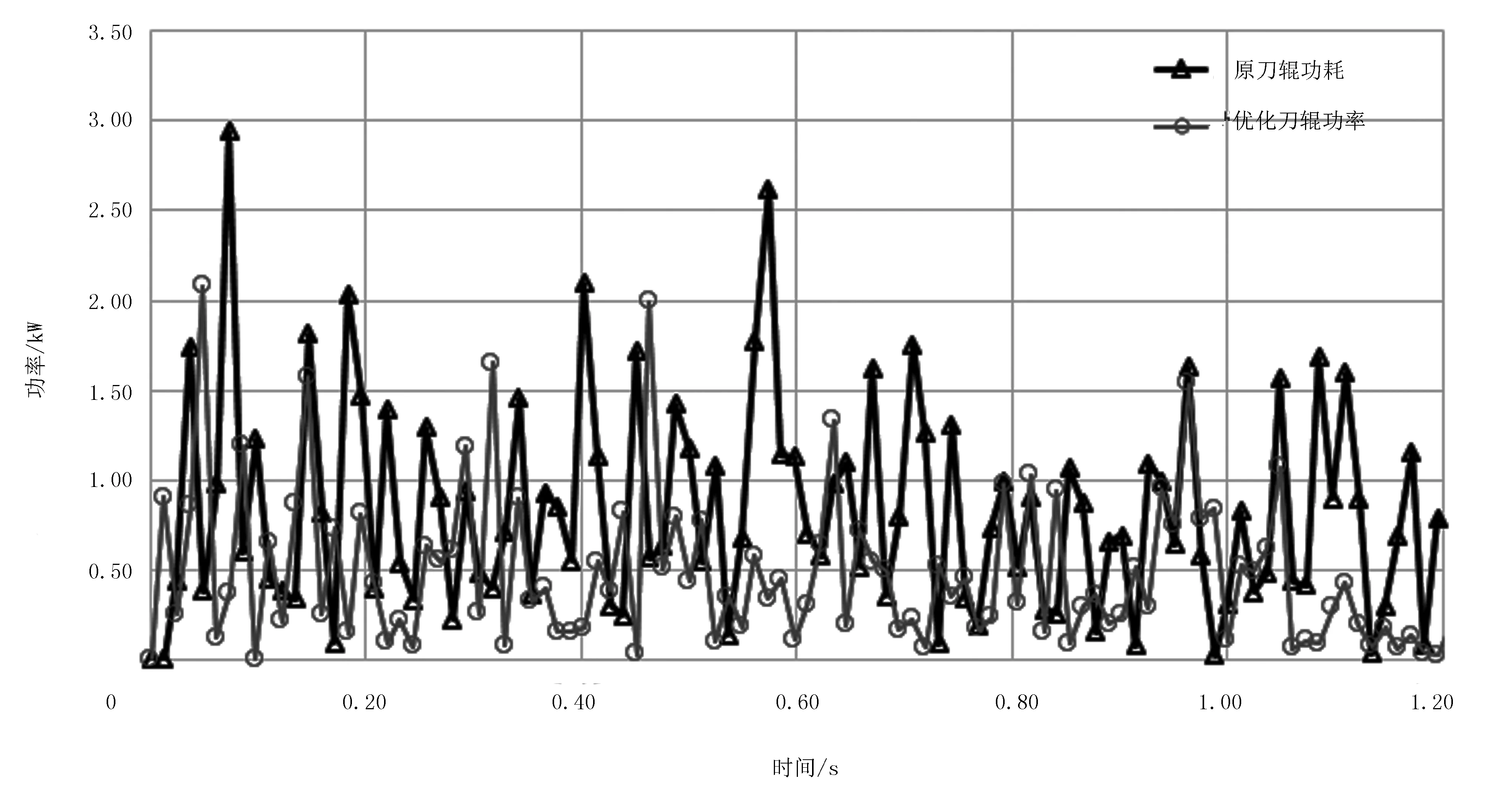

2.3.2 刀辊切土功率分析

不同时刻刀辊切削土壤过程中所受的扭矩如图5所示。刀辊与土壤开始接触时,扭矩最大。当土壤单元被破坏后,单元失效,扭矩值迅速减小。在刀辊的整个工作过程中,扭矩是不断变化的,符合刀辊实际工作情况。由数值分析结果可得刀辊功耗的变化曲线,如图6所示。改进前后刀辊的峰值功率和平均功率,如表2所示。

刀盘切削阻力的减小,使得刀辊所受的扭矩减小,导致切土功率也因此降低。由表2可见:改进刀辊的峰值功率和平均功率分别比原刀辊降低了32.3%和41.5%。改进刀辊峰值功率的减小,表明其功率波动得到明显改善。

图4 土壤切削过程中刀辊所受的切土阻力Fig.4 The resistance force of the knife roll during the soil cutting

图5 切削土壤过程中刀辊所受的扭矩Fig.5 Moment of the knife roll during the soil cutting

图6 切削土壤过程中刀辊的切土功率Fig.6 The power consumption of the knife roll during the soil cutting

表2 优化前后刀辊的切土功率Table 2 Power consumption of the knife roll before and after improved kW

2.4 新型微耕机驱动系统功率分析

没有驱动轮的微耕机,前进速度受土壤条件影响较大,耕作匀速性差,机具操控性低。通过对刀辊的进行改进优化,有效降低了切土功率,为现有微耕机增配驱动系统提供了功率保障。改进后机具的结构如图7所示。

原机具的理论切土功率为[22]

N=0.1KrdVmB

(1)

其中,Kr为旋耕比阻(N/cm2);B为耕作幅宽(m);d为耕作深度(cm);Vm为机组速度(m/s);Kr=KgK1K2K3K4,Kg为土壤坚实度(N/cm2),K1为耕深修正系数,K2为土壤含水率修正系数,K3为秸秆残茬植被修正系数,K4为作业方式修正系数。

根据旋耕机技术参数及相关文献[22],取B=0.22m,Kg=16N/cm2,K1=1.0,K2=0.95,K3=1.2,K4=0.7,将数值带入式(1)得N=0.90kW。

改机后机具的质量m=32kg,设计最大前进速度为υ=0.4m/s,钢带传动的效率取η=0.97,地轮与土壤间的摩擦系数取μ=0.7,过载系数取K=1.5,可求得机具工作时驱动系统的功率[23]为

由表2可知:改进后刀辊的平均功率为0.48kW,比原刀辊平均功率减小0.34 kW,大于驱动系统需要的功率0.13kW(即改进后刀辊节余的功率),足以满足驱动系统的需要。

另外,原刀辊的平均功耗为0.88kW,与理论切土功耗0.90kW相近,说明该有限元模型可以用于微耕机刀辊切削土壤的过程仿真,结果可信。

1.扶手架 2.二冲汽油机 3.挡泥板 4.地轮 5.后支架 6.大孔带轮 7.打孔钢带 8.小孔带轮 9.刀辊 10.减速箱

3 样机试验

试验在西北农林科技大学机械与电子工程学院数字化土槽试验台内进行,土壤母质为次生黄土,壤质为粘土,属于黄土母质上发育的农业土壤[24]。为了验证加装地轮驱动系统后,小型微耕机是否能够正常工作,对改进前后的机具进行对比试验。原机型的基本参数为:汽油机功率1.65kW,耕作宽度240mm,整机质量25kg,耕深5~15cm,刀轴转速206r/min;新机型的耕作宽度为200/300mm,整机质量32kg,其他参数与原机型相同。

3.1 试验条件

机具试验距离为5m,试验前用深松铲对试验区域的土壤进行松土作业,耕深30cm,模拟此类微耕机实际耕作的土质较松软的沙壤土,用铁锹将深松过的区域处理平整,测得试验区域的土壤的坚实度为3.72kPa,平均含水率为20.5% 。

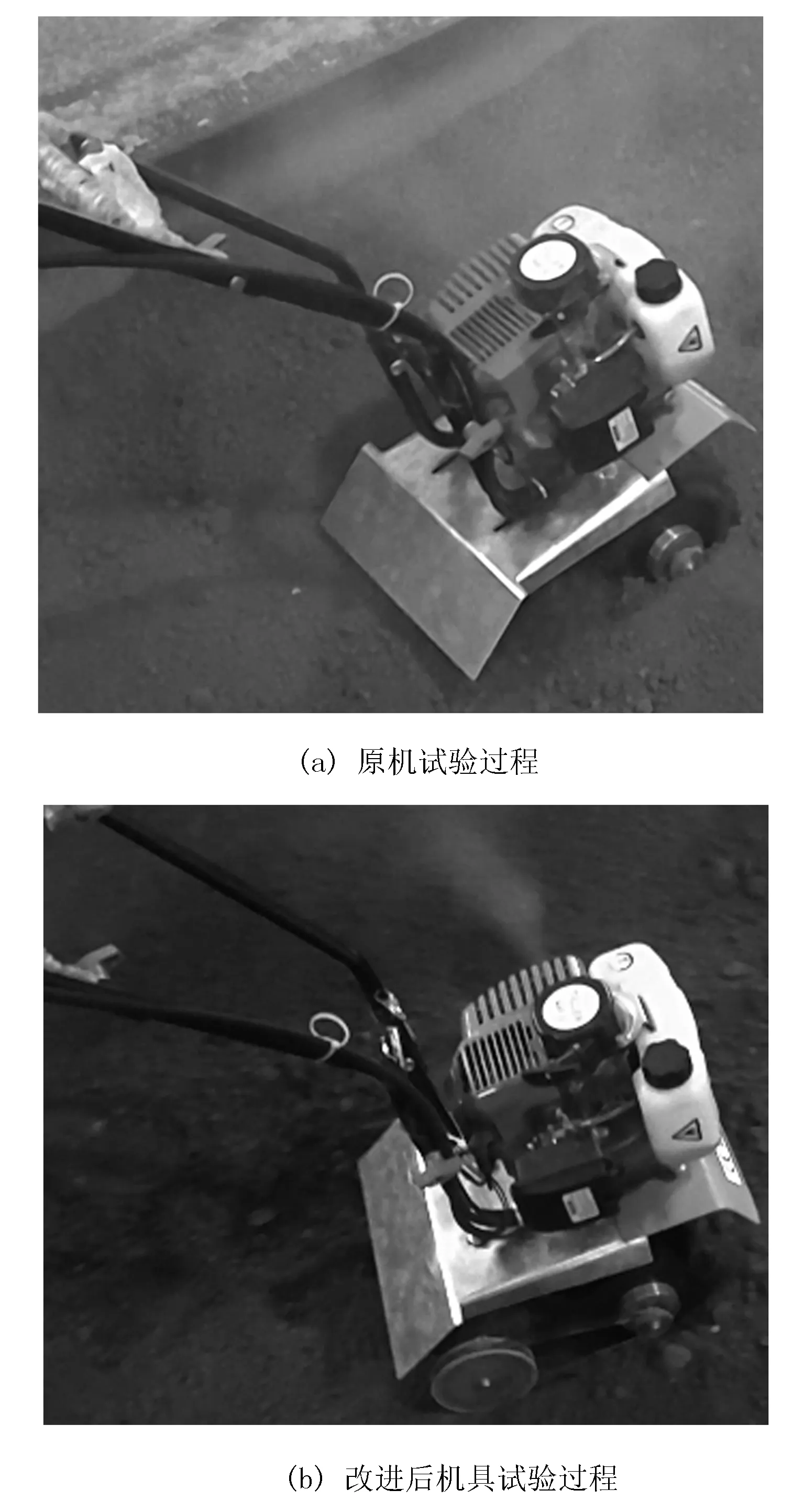

试验时保证机具油门开度基本不变,通过比较试验时机具实际耕作时间、人工加力的次数及机具出现无法自行前进的次数来说明改进前后机具的功耗情况和操控难度。土槽试验过程如图8所示。

图8 改进前后的机具试验过程图Fig.8 The experiment process of the machine before and after improvement

3.2 试验结果与分析

试验结果如表3所示。

表3 土槽试验测试结果Table 3 The test result of the soil bin experiment

由试验结果可得:在机具的发动机输出功率基本恒定的情况下,新机型可以正常工作,且耕作时间比原机型工作时间短,说明安装了改进刀辊的机具增配驱动轮后没有增加机具的功耗。新型微耕机耕作过程中不需要人为加力,说明机具的操控性提高,可以提高耕作效率,降低人工作业强度。改进后的机具没有出现无法前进的现象,说明相比原机具有了更好的耕作匀速性。

4 结论

1)在耕深80mm、耕速0.4m/s的条件下,运用ANSYS/LS-DYNA对改进前后的刀辊工作过程进行数值模拟仿真。结果表明:新型刀辊的峰值切土功率和平均功率分别比原刀辊降低了32.3%和41.5%,最大切削阻力比原机具降低了49.9%。新刀辊明显减小了阻力和功耗波动,为机具增配驱动系统提供了功率保障,也为同类机具类似的研究提供了理论依据。

2)土槽试验表明:通过对机具刀辊改进设计,并增配驱动轮以后,微耕机的耕作匀速性提高,操控难度降低,有效提高了机具的耕作效率,降低了工人的劳动强度且没有额外增加机具的功耗。