保温层结构对感应加热制备太阳能级多晶硅影响的数值模拟研究

徐浩然,赵 旭,高 昂,祁雪燕,强 璐,梁 森,李海波,高忙忙

(宁夏大学,宁夏光伏材料重点实验室,银川 750021)

1 引 言

太阳能发电是一种清洁、高效的可持续发展的新能源技术之一。目前为止,晶硅类太阳能电池的市场份额占整个光伏市场的90%以上[1]。生产晶硅太阳能电池的原材料主要有直拉法制备的单晶硅和定向凝固法制备的多晶硅。其中,以定向凝固多晶硅为原材料的太阳能电池在2011年的市场份额达到了60%以上[2],并且呈逐年递增的趋势。对于多晶硅太阳能电池而言,如何提升其转换效率并进一步降低生产成本是研究的热点之一。

定向凝固系统法(DSS)是生产太阳能级多晶硅的主要制备技术,其采用电阻加热,在铸锭凝固过程中,通过提升隔热笼使其在热场下部建立一个单向热流热场,从而获得晶粒定向排列的多晶硅铸锭[3]。在该工艺路线之中,通过添加隔热环来优化热场结构,抑制坩埚侧壁的散热,从而提高铸锭中准单晶的含量。娄中士等[4]设计了一个位于侧加热器和散热块之间的可移动隔热装置。通过使其向上移动,并在底部喷射氩气冷却的方式,实现了对准单晶生长工艺的优化控制。然后再用数值模拟技术对改进后的生长界面、熔体温度分布等进行了分析。Ma等[5]也通过在热场结构中增加一个隔热环来研究准单晶,采用瞬态全局仿真技术分析了应用改进后的热场可以减少生产中的能耗,增加了固液界面附近的温度梯度和晶体的生长速度,最后获得了转换效率为17.8%的准单晶片。同时,Yu等[6]还系统分析了隔热环的位置、厚度和宽度对硅熔体热场以及固液界面的影响。可以获得来减少硅锭生产过程中的能量消耗,进而降低生产成本。另外,通过优化热场结构改变熔体对流方式也可以提升多晶硅铸锭的品质。Liu等[7]对多晶硅的生长过程进行分析,发现在硅熔体中形成一个上下贯通的对流有利于精炼过程中杂质的挥发。我们前期的研究结果表明,线圈频率以及线圈与熔体的相对位置可以影响熔体的对流形态,通过优化参数可以在硅熔体中获得单一的对流[8-9]。因此,在定向凝固法制备制备多晶硅的过程中,优化热场结构和控制熔体对流形态是提高多晶硅品质的有效途径之一。但是,上述研究大多集中在采用电阻加热方式来制备多晶硅。对于熔化效率更高、耗能更少的感应加热方式,其研究还比较少,需要更加详细的进行分析,特别是热场结构的优化和熔体对流形态的控制。

本文基于以上研究现状,在电磁感应多晶硅生长系统中设计了三种不同的保温结构,通过分析保温结构对炉内热场、熔体流场、固液界面形态、氧含量等的影响规律,获得优化的保温结构,为多晶硅生长系统的开发提供实验数据。

2 模型建立

图1 真空感应炉模型:网格划分图(左)炉体结构图(右)Fig.1 Schematic of vacuum induction furnacegrid (left) and furnace structure(right)

以实验室自制的真空感应多晶炉实体进行模型建立,采用专业晶体生长模拟软件CGsim进行试验分析。该软件可以对晶硅铸锭的生长过程进行模拟,能对炉体内的温度场和熔体流动场进行准确预测,还能进一步对不同生长阶段的功率、固液界面和晶体质量等进行分析研究。试验步骤分为创建几何模型,定义物性参数,划分网格,定义边界条件、设定初始功率,运行参数。在计算过程中考虑各部件之间的热辐射、相变潜热、热传导、熔体对流传热。基于铸锭炉几何结构的对称性,本实验中采用二维轴对称模型进行分析,对坩埚、保温材料、感应线圈、冷却水管、底部支撑装置等主要部件进行了二维简化,研究真空感应多晶炉内部保温层的变化对硅溶液流动行为、固液界面形貌以及熔体内氧含量的影响。大量研究结果证实,采用上述简化方法和分析手段所获得的模拟结果具有较高的准确性和可靠性[10-12]。图1(右)所示为轴对称炉体结构,采用电磁感应方式进行加热,将冷却水通入线圈内部,冷却水和炉壁外侧维持恒定温度T0为300 K。空白区域表示真空区域。为提高计算精度,在硅熔体、晶体及固液界面附近进行网格细化,其余部分进行自由网格划分,网格划分情况如图1(左)所示。表1所示为试验采用材料物性参数。试验中,感应线圈频率为1000 Hz,坩埚内熔体高度为H=100 mm,直径R=110 mm,坩埚下降速率为10 mm/h。

表1 物性材料参数Table 1 Material physical parameters

本文定义如图1中的保温结构(单层石墨炭毡)为S1,在图中方框位置添加一层石墨炭毡(双层保温炭毡)为S2,添加一层石墨(石墨炭毡+石墨)保温结构为S3,通过分析不同保温结构下炉内热场和流场的变化,确定优化的保温结构。

3 结果与讨论

在感应加热过程中,感应线圈产生交变磁场使石墨坩埚产生感应电流,由于焦耳效应的作用加热石墨坩埚进而将热量传递给石英坩埚内的硅熔体。为了分析不同保温层结构对铸锭炉内热场的影响,本文定义铸锭炉加热器的热效率为石墨坩埚感应功率与总功率的比值。

图2 不同保温层结构下的功率消耗和加热器效率Fig.2 Power consumption and heater efficiency of growing system with different insulation structures

图2为不同保温层结构下铸锭炉功率消耗和加热器热效率分布图。从图中可以看出,当采用固化炭毡保温层结构S1时,加热器的热效率约为53%,即铸锭炉中感应线圈消耗了将近一半的功率,此时铸锭炉的总功率为27 kW;采用保温层结构S2时,加热器的热效率也为53%,表明增加固化炭毡厚度对加热器的热效率没有影响,但此时铸锭炉的功率下降至21.5 kW。造成这一现象的原因是加热器产生的热量一部分向内传递给石英坩埚加热硅料,另一部分通过保温层向外传递至水冷炉体散失,在保温层结构S2中增加了固化炭毡的厚度,则减少了热量的损耗。当采用保温结构S3时,加热器的热效率迅速增加至90%,即铸锭炉中感应线圈消耗功率的占比大大降低。通过分析可知,由于保温层结构中引入了石墨,感应电流不仅仅在石墨坩埚中出现,也在石墨保温层中出现,即在此结构中形成了两个“热源”。这一变化使铸锭炉的总功率由27 kW(S1)下降至16.3 kW(S3)。可见,在保温层结构中引入石墨层,不仅使加热器的热效率提升至90%,而且使铸锭炉的总功率降低了38.5%。

图3 不同保温结构下熔体内部温度分布图Fig.3 Temperature distribution of Si melt with different insulation structures

图3为三种保温层结构下熔体内温度分布图,图3(a)为保温结构S1,图3(b)为保温结构S2,图3(c)为保温结构S3。从图中可以看出当采用单层固化碳毡保温层时(S1),熔体内最高温度为1730 K,出现在熔体靠近坩埚壁处。同时从等温线的分布可以看出,熔体边缘温度高于熔体中心温度。当采用保温结构S2时,熔体内的温度分布没有发生明显变化,但熔体的最高温度升高(1745 K),这一结果再次表明增加固化炭毡的厚度能够增强铸锭炉的保温效果。从图3(c)可以看出,当采用保温结构S3时,熔体的温度分布发生了明显的变化,即熔体的中心温度高于熔体的边缘温度(等温线的分布呈凹状),并且熔体的最高温度明显下降(为1723 K)。这表明,固化炭毡+石墨的保温层结构也对熔体的温度分布产生了影响。

图4 不同保温层结构下熔体内电磁力分布(左)和速度矢量分布(右)图Fig.4 Distribution of electromagnetic force (left) and velocity vector (right) in Si melt with

图4为不同保温层结构下熔体内洛伦兹力(左)和对流(右)分布图。从图4(a)可以看出,当采用单层固化炭毡保温层结构时,熔体中对流主要为上部的自然对流(主要由于熔体的径向温度梯度产生)和下部的从生对流组成。上部的对流为逆时针方向,其最大强度为3.310×10-7m3/s;下部对流的方向为顺时针,中心处最大强度为1.2×10-6m3/s。采用两层固化炭毡保温结构时,对流形态没有明显变化。但当采用固化炭毡+石墨保温结构时,熔体内形成了单一的上下贯通的对流,并且对流方向为逆时针,这将有利于坩埚壁处溶解的氧通过自由表面挥发。通过对熔体内洛伦兹力的分析可知,在采用固化炭毡保温层结构时(S1和S2),熔体中洛伦兹力的分布分为上下两个部分,上部的洛伦兹力的轴向分量向上,这与图中上部小涡流的方向相同;下部洛伦兹力的轴向分量向下,与图中下部大涡流的方向相同。上下两部分洛伦兹力的分界点即零力点(图4(a)和图4(b)中虚线(上方)所示)与图中上下两的对流的分界点(图4(a)和图4(b)中虚线(下方)所示)一致。可见,洛伦兹力的分布与熔体对流是一致的,也可以说洛伦兹力的存在引起了硅熔体下部的对流。而在固化碳毡+石墨保温层结构中(图4(c)),洛伦兹力的分布发生了变化,即熔体-坩埚边界附近的电磁力的轴向分量均为向上分布,其方向也与熔体对流的方向一致。这一结果表明,洛伦兹力增强了自然对流,从而在熔体内呈现出单一的对流。可见,熔体中洛伦兹力的分布状态决定了熔体的对流形态,保温层中引入石墨可以在硅熔体中获得单一的对流形态。

图5为凝固保温层结构下多晶硅生长前期的固液界面形貌图。从图中可以看出,采用固化碳毡保温层结构时(S1和S2),固液界面的形状均为“W”形,其主要是由于硅熔体中下部顺时针对流将坩埚侧壁的“高温”熔体输送至生长界面前沿,从而使固液界面下凹所造成的。在采用固化碳毡+石墨保温层结构时固液界面的形状为凹形,这是由于此时硅熔体中只有一个逆时针方向的大涡流,使上部的高温熔体流向固液界面中心处,导致固液界面呈凹形。

图5 不同保温层结构下固液界面形貌图Fig.5 Solid-liquid interface morphology under different insulation structures

一般认为,晶硅中的点缺陷主要为空位和自间隙两种。当V/Gn(V为生长速度,Gn为固液界面法向温度梯度)值超过临界值0.0013 cm2·min-1·K-1时,可以在晶体中获得高的空位浓度,能有效地避免氧沉淀生成,氧沉淀会降低太阳光伏电池中外围的少子寿命,进而降低太阳能电池效率[13-14]。因此,在晶体生长过程中,V/Gn值是一个重要参数之一。

图6为不同保温层结构下固液界面上V/Gn值分布曲线。从图中可以看到,采用保温层结构S1时,固液界面上V/Gn值呈现中间高、边缘低的分布趋势;采用保温层结构S2时,V/Gn值的分布趋势与保温层结构S1大致相同,但其值整体降低;而在采用固化碳毡+石墨保温层结构时固液界面上的V/Gn值则呈现中心处低,边缘高的分布,这可能是由于硅熔体内的对流分布和方向不同所造成的。值得注意的是,采用三种保温层结构时,V/Gn的最小值均大于临界值0.0013 cm2·min-1·K-1[13],可以有效避免氧沉淀生成。

图6 不同保温层结构下固液界面上V/Gn分布曲线Fig.6 Oxygen content distribution at solid-liquid interface under two insulation layers

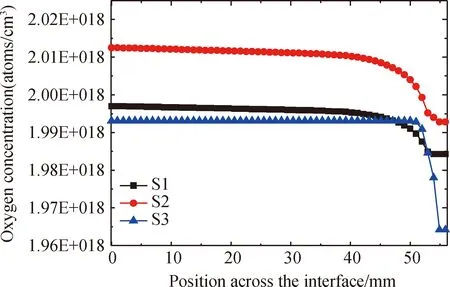

从图7中可以看出,采用保温层结构S1时,固液界面上氧含量最大值为1.997×1018atom/cm3;采用两层固化碳毡保温层结构(S2)时,氧含量最大值为2.013×1018atom/cm3,这可能是由于此时熔体温度较高(图3(b)),加速了石英坩埚的溶解,从而增加了熔体中的氧;而采用固化炭毡+石墨保温层结构时,固液界面上氧含量最大值降至1.993×1018atom/cm3,一方面,此时硅熔体的温度较低,减缓了石英坩埚的分解;另一方面,熔体中仅存在一个对流使溶解的氧原子能够更多地挥发,从而降低了熔体中的氧含量。

图7 不同保温层结构下固液界面上氧含量分布图Fig.7 Oxygen content distribution at solid-liquid interface with different insulation structures

4 结 论

本文采用CGsim专业晶体生长软件,分析了不同保温层结构下多晶硅生长过程中功率、热场、流场、固液界面等的变化,得出以下结论:

(1)在保温层结构中引入石墨层,可以使多晶炉形成两个“热源”,提高多晶炉的热效率,从而使多晶炉的能耗降低了38.5%;

(2)采用固化碳毡保温层结构时,熔体中有上下两个对流;而采用固化碳毡+石墨保温层时熔体中仅有一个上下贯通的单一涡流,有利于硅中杂质的挥发。洛伦兹力是影响熔体对流形态的主要因素;

添加石墨保温层使固液界面形状由“W”状转变为凹状,其固液界面上的氧含量有所降低,并且V/Gn值大于临界值,可以有效避免氧沉淀生成。