剪力-柔性梁格法在桥梁荷载试验中的应用

陈俞宏

(浙江省建设工程质量检验站有限公司,浙江 杭州 310012)

1 梁格法理论

梁格法是用一个等效梁格来近似代表上部结构,上部结构的纵向抗弯刚度、横向抗弯刚度、抗扭刚度、剪切刚度等都可以等效为相邻的梁格结构中。这样就将实体结构等效离散成杆系结构[1-2],根据汉勃利桥梁上部结构性能,在外部相同荷载作用下,梁格纵向挠曲与实际结构近似相等,满足工程精度要求,内力响应包括弯矩、剪力、扭矩等于该梁所代表的上部结构的截面上应力的合力。这样就简化了分析难度,同时能够较好地反映结构的空间效应。

通常梁格划分遵循以下基本原则:

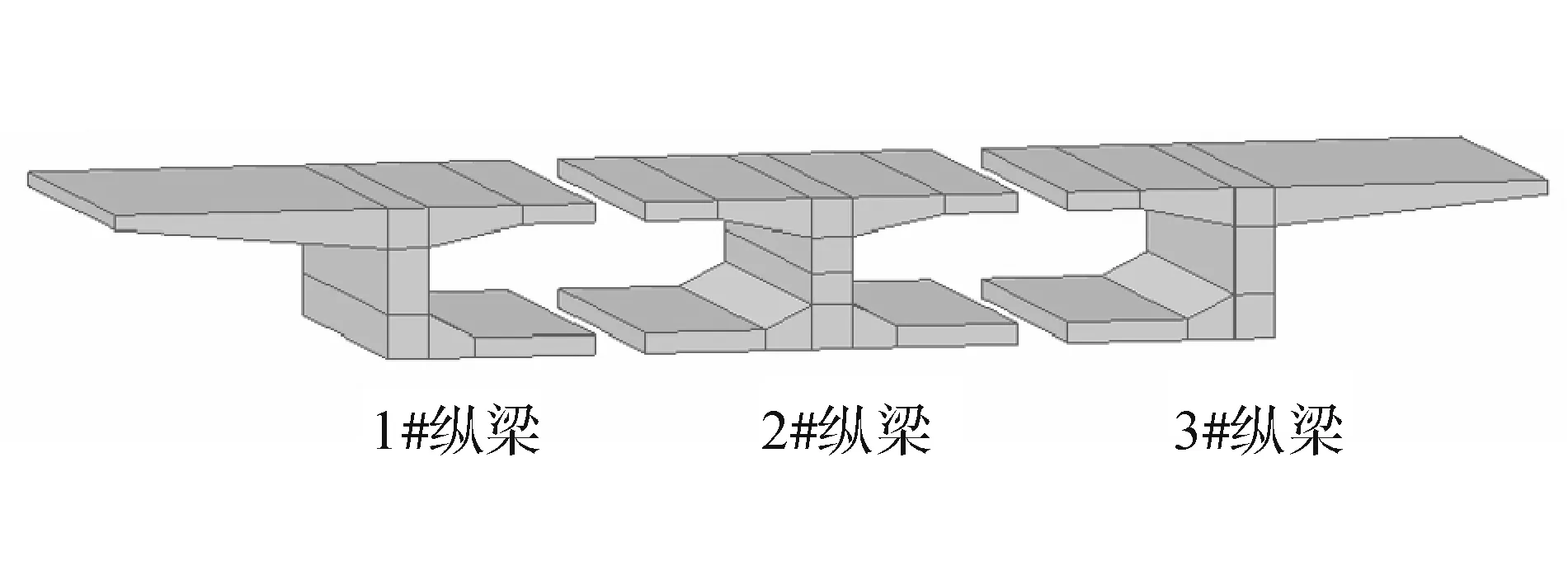

1)箱型截面划分时,使腹板剪力直接由横截面上同一点的纵向单元剪力来表示,让纵向单元位置与纵向腹板重合。由于箱梁整体的纵向弯曲由各纵向单元的弯曲来模拟,而且箱梁在纵向弯曲时应符合平截面假定,因此需使各纵向单元截面的中性轴在同一水平面上,并和原箱梁整体截面的中性轴在同一位置,利用移轴定理公式可以实现中性轴的移动达到上述目的[3]。为加载方便,可在悬臂端部设置虚拟纵向构件和虚拟横向构件,虚拟纵向构件为悬臂截面特性的一半,虚拟横向构件的截面特性按悬臂板平均厚度计算且均无容重[4],见图1。

图1 主梁纵向划分立面图

2) 横向梁格采用虚拟横梁,只赋予横梁抗弯刚度,容重为零。在设置横向虚拟梁格时其间距一般不超过反弯点间距的1 /4,横向虚拟横梁不能过于稀疏;否则节点处弯矩过度的不连续性,结果将失真,较密的间隔会使结构具有较连续的性能。横向虚拟梁格的抗弯刚度由顶、底板截面组成,面积为顶底板面积之和,抗弯刚度按照顶底板整体惯性矩计算[5]。

2 实例分析

2.1 工程概况

浙江省海宁市某桥主桥跨径为52 m+83 m+52 m;桥梁总宽17 m,横向布置为:0.5 m(防撞护栏)+16 m(机动车道)+0.5 m(防撞护栏)。主桥上部采用单箱双室的截面形式。桥梁设计荷载:城-A级。

主梁采用变截面,梁高按抛物线渐变,底板厚度渐变。各控制断面梁高分别为:箱梁端支点处2.0 m;中支点处4.8 m;箱梁跨中处2.0 m。箱梁顶板宽17 m,底板宽9.4 m,悬臂板长度3.8 m。悬臂板端部厚180 mm,根部厚500 mm;顶板厚250 mm。腹板和底板厚度随梁高变化自支点截面向跨中截面逐渐减少,其中支点截面腹板厚700 mm,底板厚750 mm,跨中截面腹板厚500 mm,底板厚250 mm。箱梁在端支点及中支点墩顶均设置了横隔板。

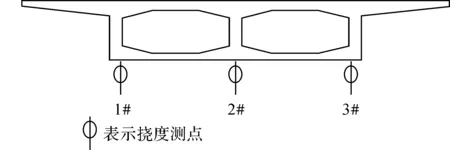

2.2 断面测点布置

结构应变采用振弦式传感器进行测量,控制截面应变计布置见图2,共计5个应变测点;全桥以棱镜配合全站仪进行位移测量,每个控制截面布置3个测点,见图3。

图2 控制截面应变计布置图

图3 控制截面棱镜布置图

2.3 加载荷载

限于篇幅本文只讨论在汽车偏载作用下第2跨跨中截面的三种建模数据的对比分析, 根据加载效率计算得到试验所用单辆车的总重为380 kN,共需8辆。本次试验加载效率以内力控制为主,利用影响线加载并经Midas程序复核计算。

3 模型数据分析

3.1 计算模型

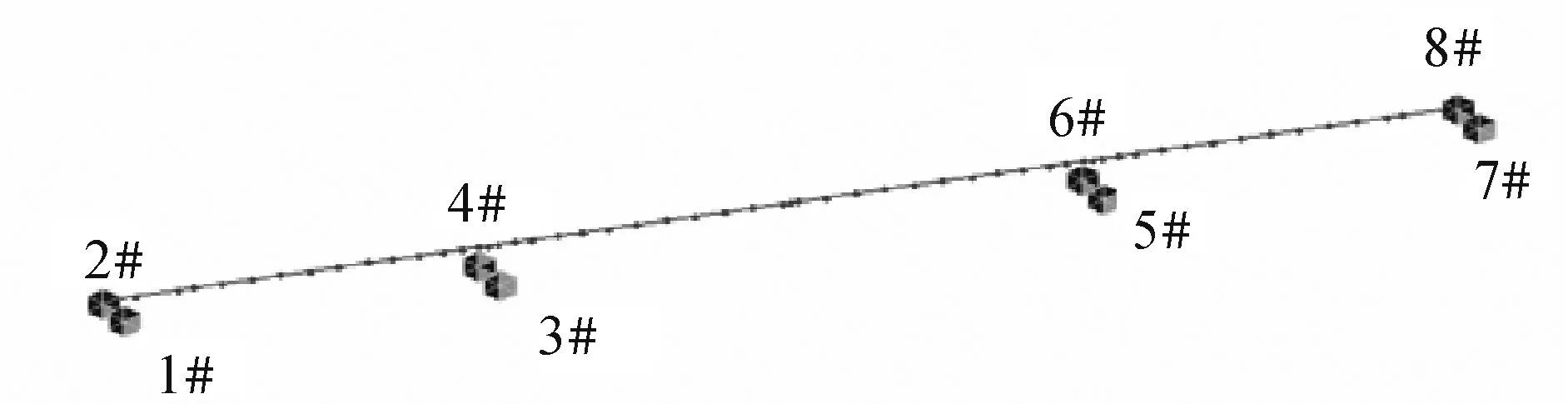

利用Midas/civil建立单梁模型和梁格模型,同时利用Midas/FEA建立实体模型。三种模型见图4~6,图4~6中的单梁、梁格、实体模型桥跨从左到右编为第1跨、第2跨、第3跨;墩台从左到右编为0#台、1#墩、2#墩、3#台;支座从左到右依次为1#~8#。梁格模型的3根纵梁从下到上依次编为1#~3#梁(不包含虚拟纵梁)。支座反力、第2跨跨中的弯矩、位移、应力结果以图形表格形式列出,便于比较。由于三种模型在汽车偏载作用下受力状态的差异性更大,故只进行偏载工况的比较分析。

图4 单梁模型

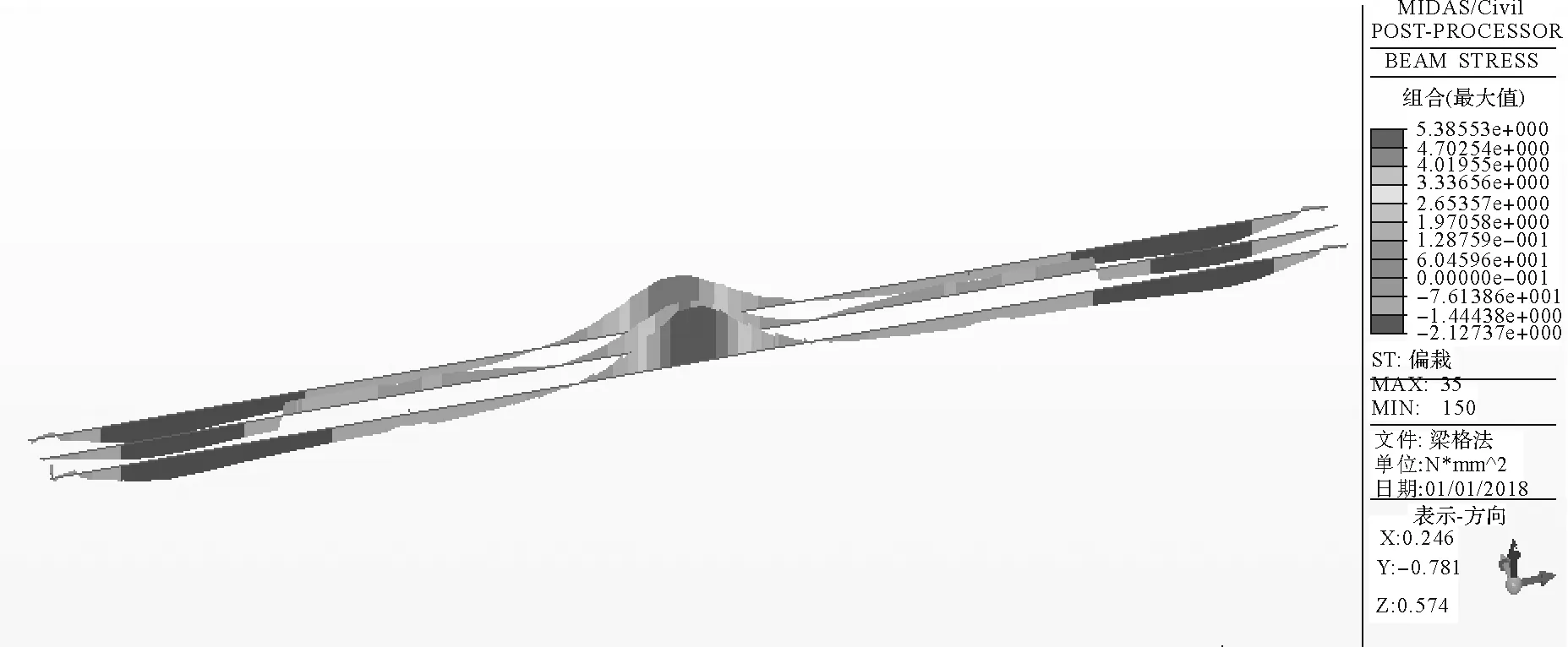

图5 梁格模型

图6 实体模型

3.2 计算结果分析

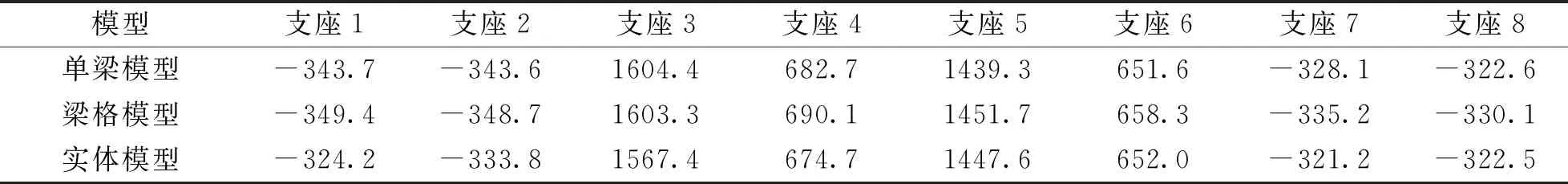

3.2.1 汽车荷载偏载工况下支反力对比

单梁模型和实体模型分别与梁格模型作对比分析,由表1 的数据可以看出,支座反力变化基本规律一致,数值相差不大,反力值最大相差7.2%。

表1 单梁、梁格和实体模型在汽车偏载工况下反力结果 kN

3.2.2 汽车荷载偏载工况下位移对比

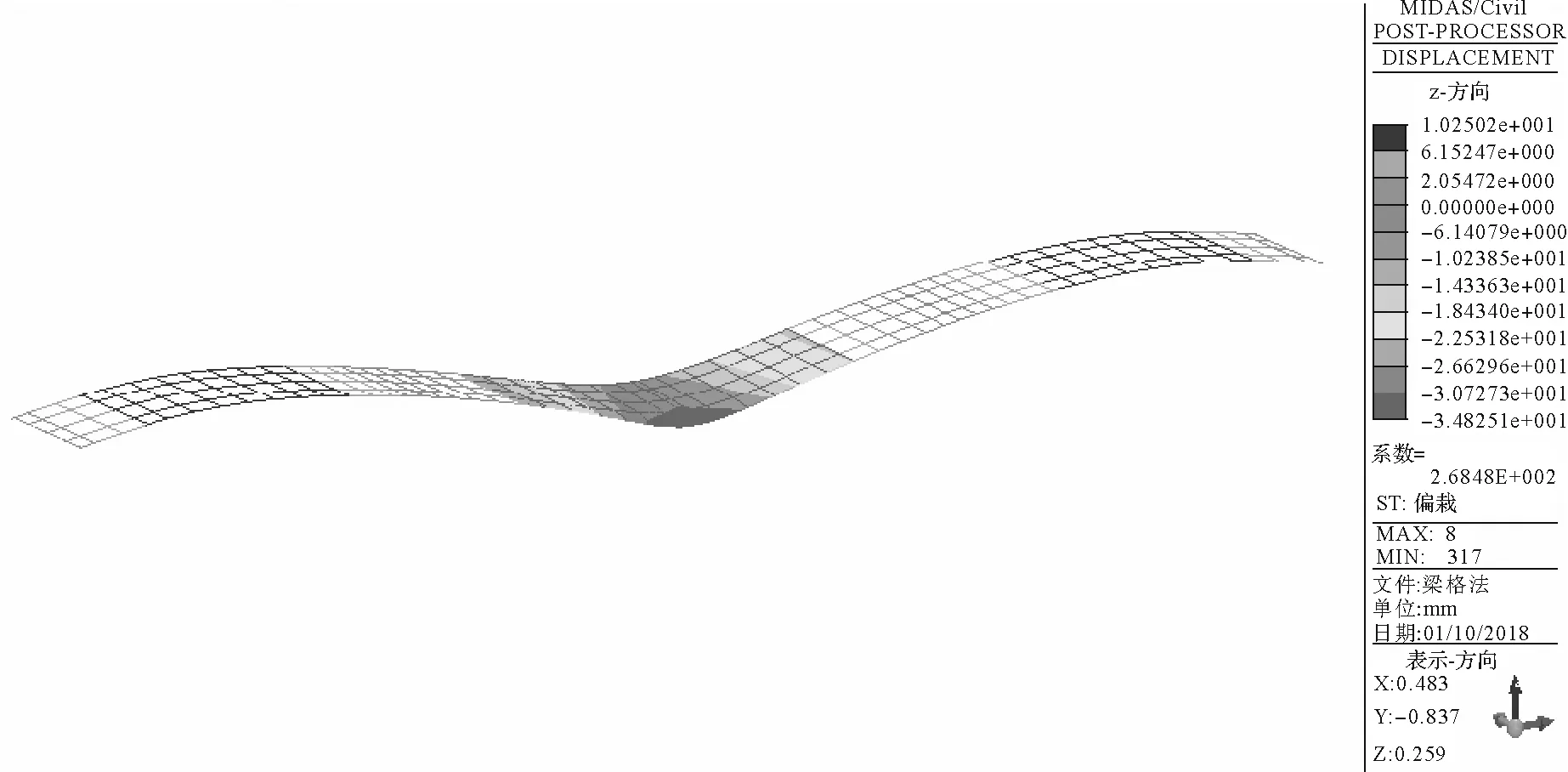

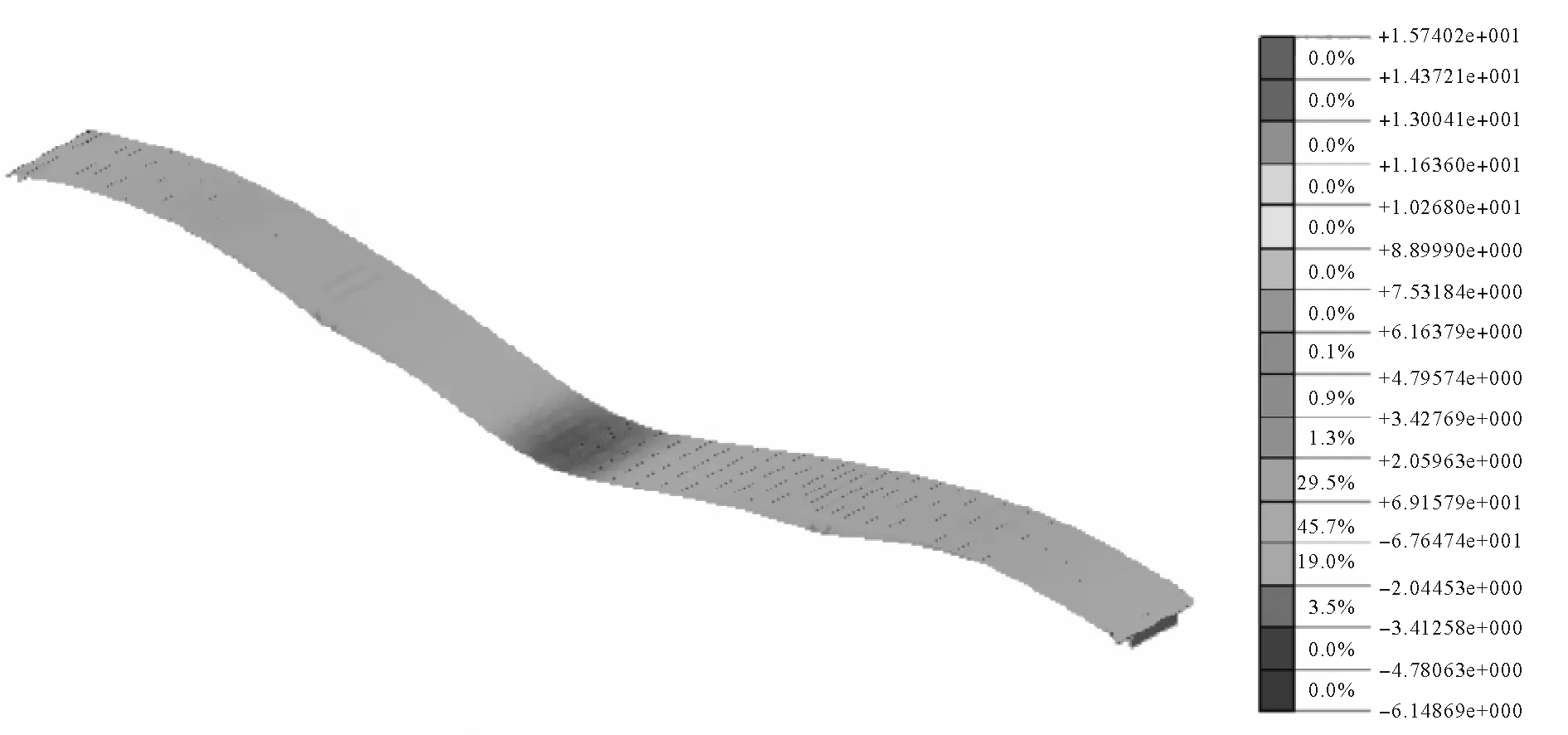

当汽车荷载偏载作用在第2跨跨中位置时,将三种模型在荷载作用下进行了竖向位移对比,位移结果见图7~9。从图7~9中可见三个模型在活载作用下的位移变化趋势相同,梁格模型体现出了各片纵梁横桥向的位移差异。单梁仅体现了梁体各截面质心处的位移,实体模型可以体现出桥梁各个部位的位移。

图7 汽车偏载工况单梁模型位移图

图8 汽车偏载工况梁格模型位移图

图9 汽车偏载工况实体模型位移图

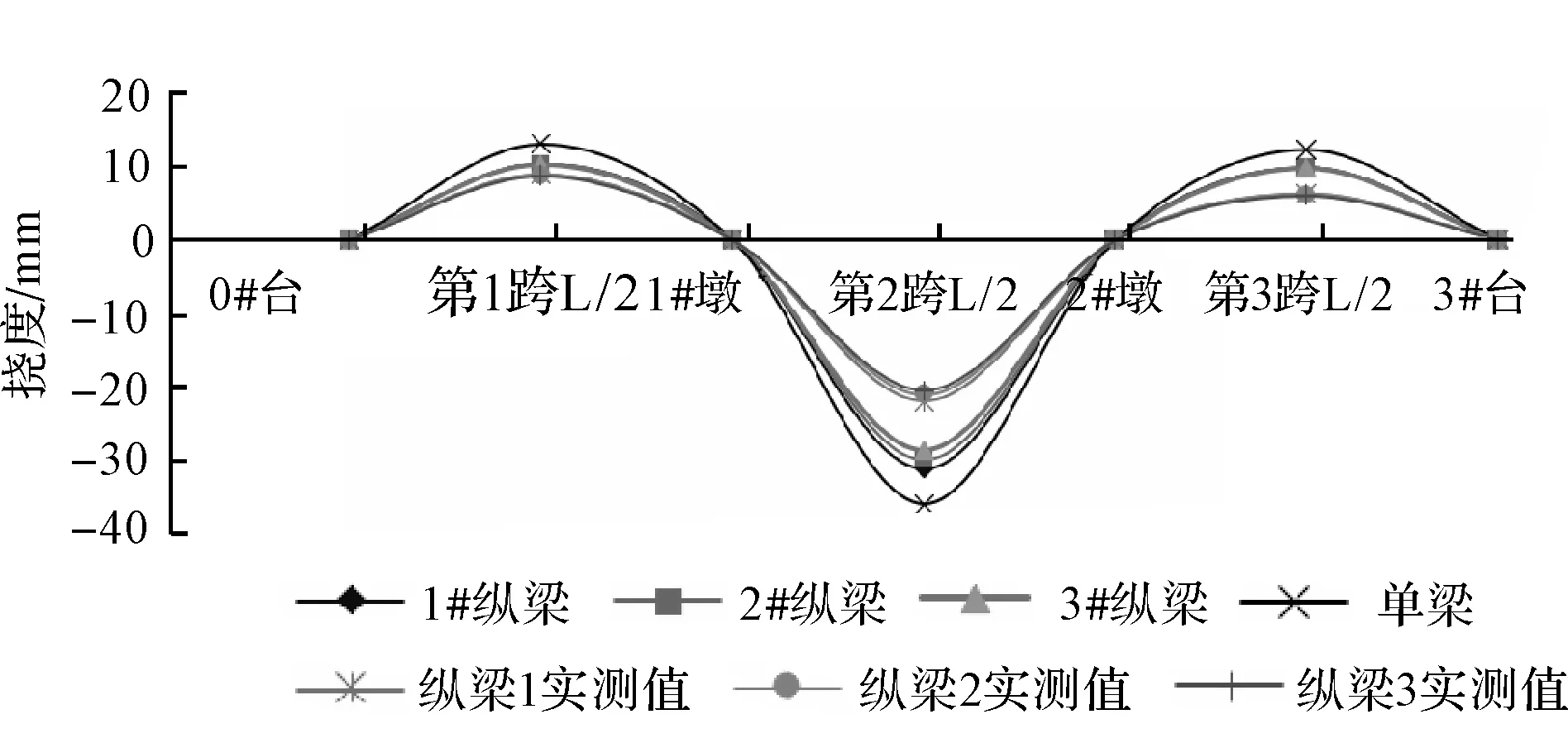

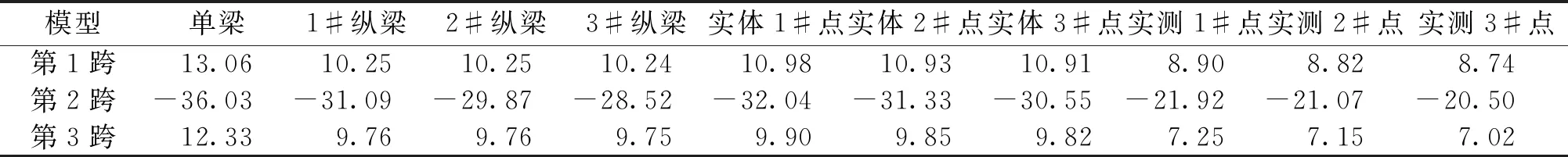

在汽车荷载作用下将三种模型各跨跨中的位移最大值结合桥梁荷载试验实测值进行对比,见表2、图10。

由图10及表2可以得到,单梁计算模型的位移值最大, 梁格模型的位移值介于单梁模型与实测值之间,实测值最小。梁格模型的位移值非常接近于实体模型,最大相差7.1%, 所以相比于单梁法, 梁格法计算更接近于实际桥梁状态。

图10 汽车偏载下计算模型与实测值位移对比图

3.2.3 汽车荷载作用下弯矩对比

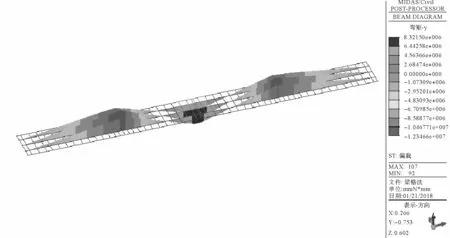

由图11、图12可以看出:梁格法模型与单梁法模型的弯矩图变化趋势一致。三种模型跨中位置在汽车荷载作用下的内力计算结果见表3。 分析表3数据,可以看出,在汽车荷载作用下,单梁模型的内力数值比梁格模型各纵梁叠加后的总内力偏大,最大相差11.3%;实体模型的内力数值比梁格模型各纵梁叠加后的总内力偏大,相差4.8%,同时梁格模型各纵梁内力与平均内力差值最大达到16.9%,表现出纵梁内力的不均匀特点。单梁模型只能得到箱梁的总内力;而梁格模型能较精确地计算各纵梁内力,且其变化规律符合梁桥受力特性。

图11 汽车偏载工况单梁模型弯矩图

图12 汽车偏载工况梁格模型弯矩图

表2 单梁、梁格及实体模型在汽车偏载工况下位移结果 mm

表3 单梁、梁格及实体模型在汽车工况下内力结果 kN·m

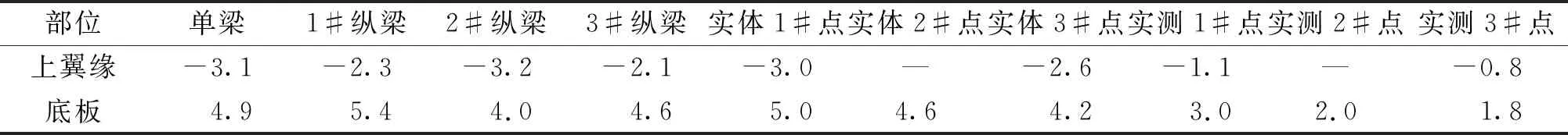

3.2.4 应力对比

按照图2应变测点位置分别提取各模型的计算应力,梁格、单梁和实体模型应力结果对比见图13~18及表4,从图表中可见:

图13 汽车偏载下单梁模型底板应力图

图14 汽车偏载下梁格模型底板应力图

图15 汽车偏载下单梁模型翼缘应力图

图16汽车偏载下梁格模型翼缘应力图

图17 汽车偏载下实体模型应力图

图18 汽车偏载下实体模型跨中应力图

1) 三个模型应力计算结果整体变化趋势是一致的,实体模型最接近桥梁实际受力状况。

2) 梁格模型各纵梁所代表的腹板之间的应力不相同,与实体模型数据接近,满足工程精度需求。单梁模型在汽车偏载和中载两种工况下对应的上缘应力和板底应力结果无区别,不能体现出差异性。故梁格模型的计算结果是与实际情况相符合的。

表4 单梁、梁格及实体模型在汽车偏载作用下应力结果 MPa

4 结 语

本文利用单梁法、梁格法和实体单元对一个工程实例分别建模,对计算和实测结果进行了对比分析:

1)在偏载工况下,梁格法计算的箱梁跨中截面横向各个位置的位移是不同的,边梁位移明显比中梁处的大,与实体模型较为接近,满足工程精度要求,符合试验过程中箱梁位移的实际情况。

2) 用单梁法能直接得出箱梁的总内力。梁格法不但能得到各纵梁内力,而且计算结果体现出了各纵梁内力差异性特点,其总内力与实体模型相近。表明了梁格法的计算结果更符合实际受力情况。

3)成桥荷载试验时,梁格法相比实体模型建模简单,而且计算得到的数据能很好地与实测值进行对比,反映桥梁的荷载横向分布关系和受力特性,分析的精度可以满足桥梁荷载试验理论计算要求。