羟(甲、乙、丙)基纤维素/明胶共混复合膜的制备和性能研究

杨斯乔 李海朝

(青海民族大学化学与化工学院,青海西宁,810007)

近年来,包装材料开始向功能性、绿色方向发展。可降解膜具有使用方便、快捷,且不会对环境产生污染的优点。可降解膜以天然生物大分子聚合物为原料,添加活性功能成分(如增塑剂、增强剂等),通过加强分子间的相互作用力以改善膜的性能;制备得到的膜为具有一定紧度的网络结构复合膜,对水分和气体具有阻隔性,并且具有较好的力学性能;因此,可降解复合膜成为食品包装研究领域的热点[1]。明胶是经胶原蛋白水解产生的一种可降解的生物大分子物质[2],含有氨基、羟基、羧基等官能团,由于这些极性基团的存在,使得明胶分子间产生极性作用和离子间的相互作用,可以吸附带相反电荷的基团,产生范德华力、静电吸引和氢键,有利于明胶分子与其他分子间的相互结合[2-4];此外,明胶具有凝胶性[5]。纯明胶制备的膜质地较脆、延展性不好,力学性能、热稳定性均较差[6]。

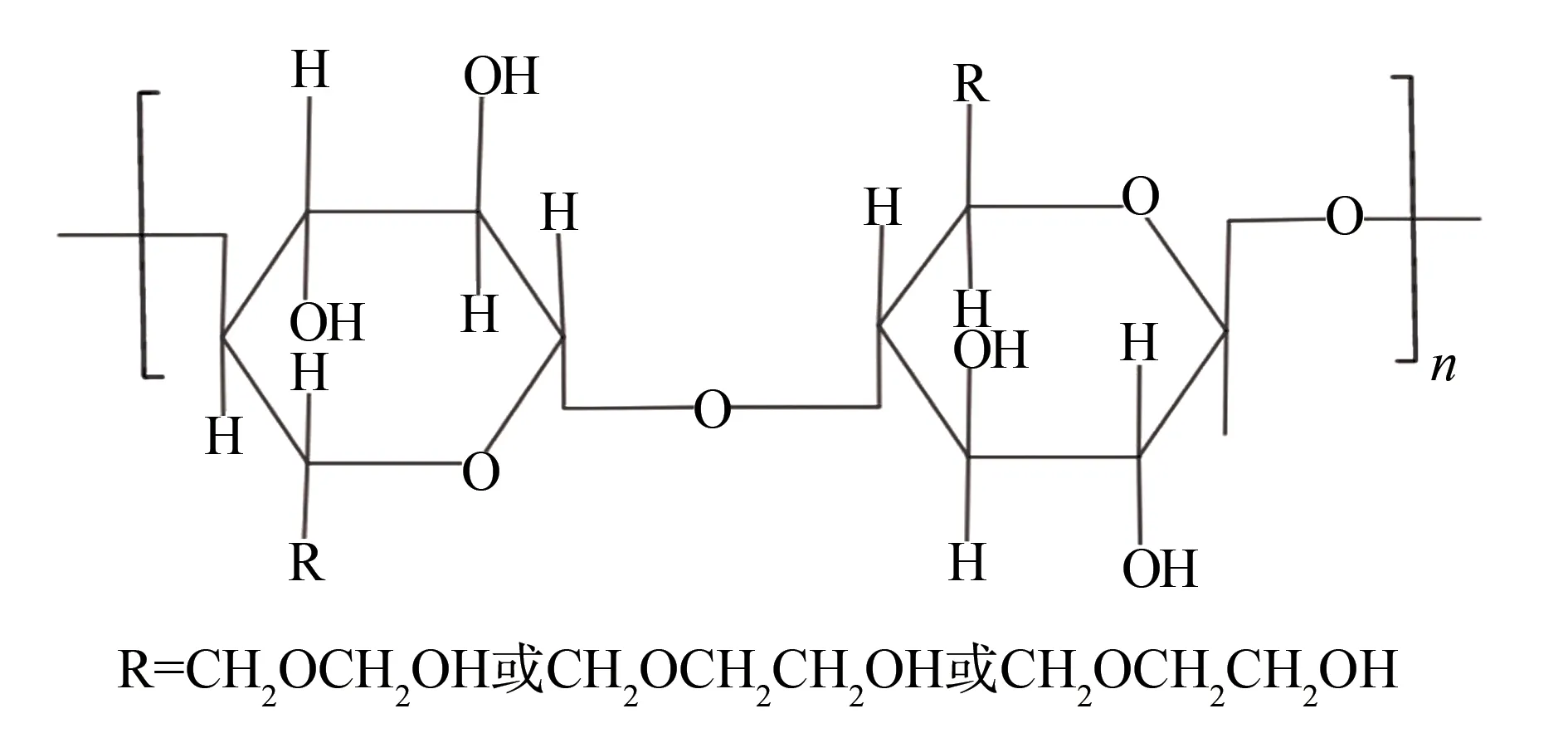

纤维素是一种非常丰富的天然多糖类物质,可用于制备各种具有生物可降解性和生物相容性的产品[7-11]。但纤维素分子间存在强氢键作用,因此很难溶解在一般溶剂中[12];同时,天然纤维素中存在大量羟基,使其具有较大的比刚度和极性[13]、吸水性、吸油性和弹性[14]。在实际应用中,通常需对天然纤维素进行改性,以改善其溶解性并能更好地利用其比刚度、亲水性等性质。常用的羟基纤维素有羟甲基纤维素(HMC)、羟乙基纤维素(HEC)和羟丙基纤维素(HPC),其分子结构示意图如图1 所示。其中,HMC 无毒无味,具有增稠、乳化、保水、成膜和悬浮等作用,已被广泛应用在日用化工、食品和医药等行业[15];HEC 为非离子型可溶纤维素醚类,并且与HMC 一样具有较好的生物可降解性和生物安全性,通常也被应用于医药和食品等领域[16];HPC 是一种重要的水溶性纤维素醚,与HEC和HMC的特性相同,被广泛运用在医药等领域,另外,HPC比其他水溶性纤维素醚具有更好的亲脂性,并具有很好的相容性,分子链刚性也较大[17]。对比3种羟基纤维素,其所含羟基数量相同、分子结构相似,但R官能团中的亚甲基(—CH2)数量不同,使得此羟基在成键时表现出不同的性能。

图1 羟(甲、乙、丙)基纤维素分子结构示意图

对于HEC 和HPC 作为复合材料增强相的研究,已有较多报道。郑坤等[18]研究添加HEC对HEC/聚丙烯酰胺复合水凝胶力学性能的影响发现,添加HEC可提高复合水凝胶的抗拉强度,最大可达113 kPa;庞冬梅等[19]的实验发现,加入HPC可提高HPC/壳聚糖共混复合膜的力学性能。因此,本研究在前人研究的基础上,以明胶为基体,HMC、HEC 和HPC 分别为增强相,在相同条件下,探究3种羟基纤维素对纤维素/明胶共混复合膜力学性能和热稳定性的改善效果,为今后制备相关复合材料的研究奠定一定基础。

1 实 验

1.1 原料与试剂

明胶(分析纯)、HEC、HPC、甘油(纯度>99.5%,分析纯),均购自阿拉丁试剂(上海)有限公司;HMC,购自源叶生物有限公司。

1.2 仪器与设备

IRPrestige21 热分析仪,日本岛津公司;智能电子拉力试验机XLW、RSY-R2 热缩试验仪,济南兰光机电技术有限公司;JCM-6000 BENCHTOP 扫描电子显微镜(SEM),日本电子;XH-50E 数字控温搅拌器,北京祥鹄科技发展有限公司。

1.3 实验方法

1.3.1 共混复合膜的制备

称取5 g 明胶加入到70 mL 超纯水中,常温下浸泡30 min,在60℃条件下,用磁力搅拌器搅拌30 min后加入2 mL甘油,继续搅拌30 min,分别添加不同量(0、0.5%、1%、5%、15%和20%,w/w)的HMC、HEC和HPC于反应体系中进行混合,继续搅拌60 min后,将混合溶液倒入自制的聚氯乙烯(PVC)板中,采用流延法制备共混复合膜,常温条件下干燥超过24 h后,用手触摸膜表面并未有湿润感,方可揭膜。

1.3.2 SEM分析

采用JCM-6000 BENCHTOP 扫描电子显微镜对共混复合膜样品(喷金,50 μm)的表面形貌进行观察。

1.3.3 抗拉强度和断裂伸长率测试

按照GB/T 1040.3—2006、利用XLW 智能电子拉力试验机进行共混复合膜样品的抗拉强度和断裂伸长率测定,样品有效尺寸为30 mm×100 mm,拉伸速度为200 mm/min,每组样品测试3次,取平均值。分别按照式(1)和式(2)计算样品的抗拉强度和断裂伸长率。

式中,σ为抗拉强度,MPa;F为施加在样品单位面积上的力,N;b为样品宽度,mm;d为样品厚度,mm。

式中,ε为断裂伸长率,%;l1为夹头之间的距离,mm;l0为拉伸长度,mm。

1.3.4 差示扫描量热仪分析(DSC)

对含量不同的HMC、HEC 和HPC/明胶共混复合膜进行DSC 分析。将样品制成细小颗粒状,称取5~10 mg;分析条件为:以氮气为保护气体,设定温度范围为室温至200℃,升温速率为10℃/min,以三氧化二铝作空白对照,记录实验结果。

1.3.5 热缩性测试

按照GB/T 13519—1992、利用RSY-R2 热缩试验仪对样品进行热缩性测试,样品尺寸为≤140 mm ×140 mm。将试样置于仪器内进行加热,温度为120℃,时间为20 s,取出冷却后测量样品尺寸,每组样品测量3次,取平均值,热缩率按照式(3)计算。

式中,E为样品热缩率,%;L0为加热前样品标线长度,mm;L为加热后样品标线长度,mm。

2 结果与分析

2.1 共混复合膜的微观形貌

不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的SEM 图如图2所示。由图2可知,纯明胶膜(未添加羟基纤维素)表面无杂质、较平整;经拉力测试后,纯明胶膜出现拉痕,但拉痕均匀,膜表面排列整齐有序。

从图2还可以看出,当共混复合膜中羟基纤维素含量较低时(1%),共混复合膜的表面都较为平整,只含有较少量小的团聚颗粒;当羟基纤维素含量过高时(20%),纤维素分子间的团聚增多,各共混复合膜的团聚程度为:HMC/明胶共混复合膜<HEC/明胶共混复合膜<HPC/明胶共混复合膜。对共混复合膜进行拉力测试后(见图2(a1)~(f1))发现,当共混复合膜中羟基纤维素含量较低时(1%),共混复合膜的拉伸纹路方向较为统一,拉痕均匀,但出现一些白色颗粒;当羟基纤维素含量过高时(20%),共混复合膜表面出现破损和缺陷。这主要是因为,当共混复合膜中羟基纤维素含量过高时,纤维素分子间易形成氢键,会相互吸引、团聚,且纤维素分子链相互缠绕,因此分散稳定性较差[20];所以纤维素含量越高,其在复合膜中分布越不均匀,使得在承受相同力时,不同区域表现出了不同的延展性。

图2 不同含量羟(甲、乙、丙)基纤维素/明胶共混复合膜(a~g)及其经拉力测试后(a1~g1)的SEM图

对比各共混复合膜SEM图发现,共混复合膜中羟基纤维素含量为1%时,各复合膜经拉力测试后的膜表面形貌几乎无差异;共混复合膜中羟基纤维素含量为20%时,经拉力测试后各复合膜的表面形貌出现较大差别,表现为,随着R 官能团内亚甲基(—CH2)数量的增加,膜内部团聚的区域越集中,拉力测试后出现的缺陷也越严重。综上所述,不同羟基纤维素与明胶融合的容易程度为:HMC>HEC >HPC。

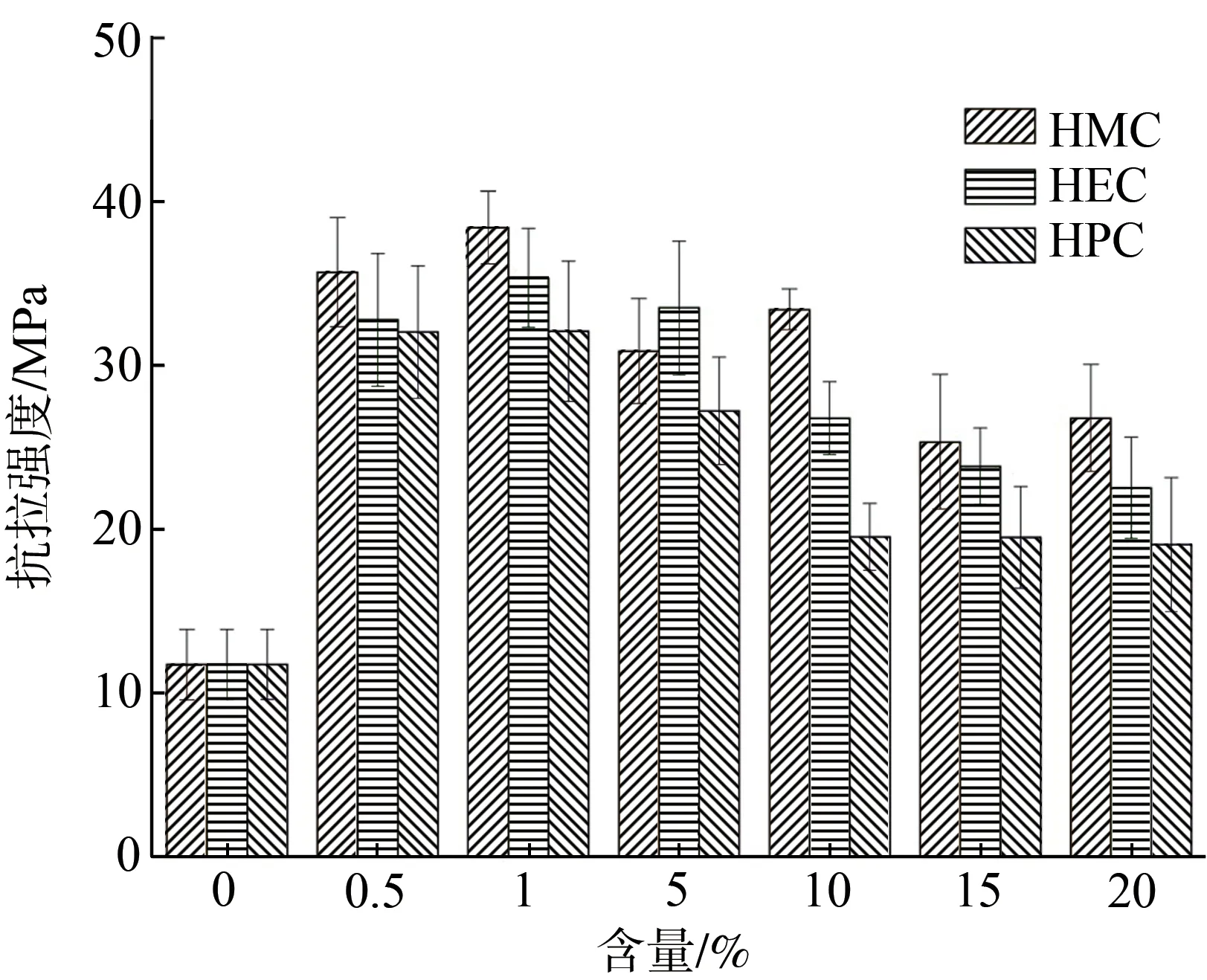

2.2 共混复合膜的抗拉强度

不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的抗拉强度结果如图3 所示。由图3 可知,随着共混复合膜中羟基纤维素含量的增加,3种共混复合膜的抗拉强度均呈先提高后降低的趋势。这是因为,羟基纤维素为刚性分子链,具有吸收应力的作用,将其加入明胶中可起到增强韧性的作用;明胶分子链上的氨基、羟基、羧基与羟基纤维素分子链上的羟基相互结合形成氢键。当共混复合膜中羟基纤维素含量较低时(0.5%或1%),明胶与羟基纤维素的相容性较优,形成的氢键数量增加,高分子链的运动受阻,共混复合膜抗拉强度提高[21];当羟基纤维素含量过高时,易形成团聚,两者的相容性变差,膜内出现空隙,共混复合膜抗拉强度降低[22]。

各共混复合膜的最大抗拉强度顺序为:1%HMC/明胶共混复合膜(38.4 MPa)>1%HEC/明胶共混复合膜(35.3 MPa)>0.5% HPC/明胶共混复合膜 (32.1 MPa);导致共混复合膜增强效果差异的原因是,羟基纤维素分子中R 官能团的亚甲基(—CH2)数量逐渐增加(HMC<HEC<HPC),分子间的位阻效应也相应增大,使得R官能团内的羟基与明胶结合形成氢键的难度增大(相容性变差);即羟基纤维素分子链中—CH2数量越多,共混复合膜抗拉强度越低。

图3 不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的抗拉强度

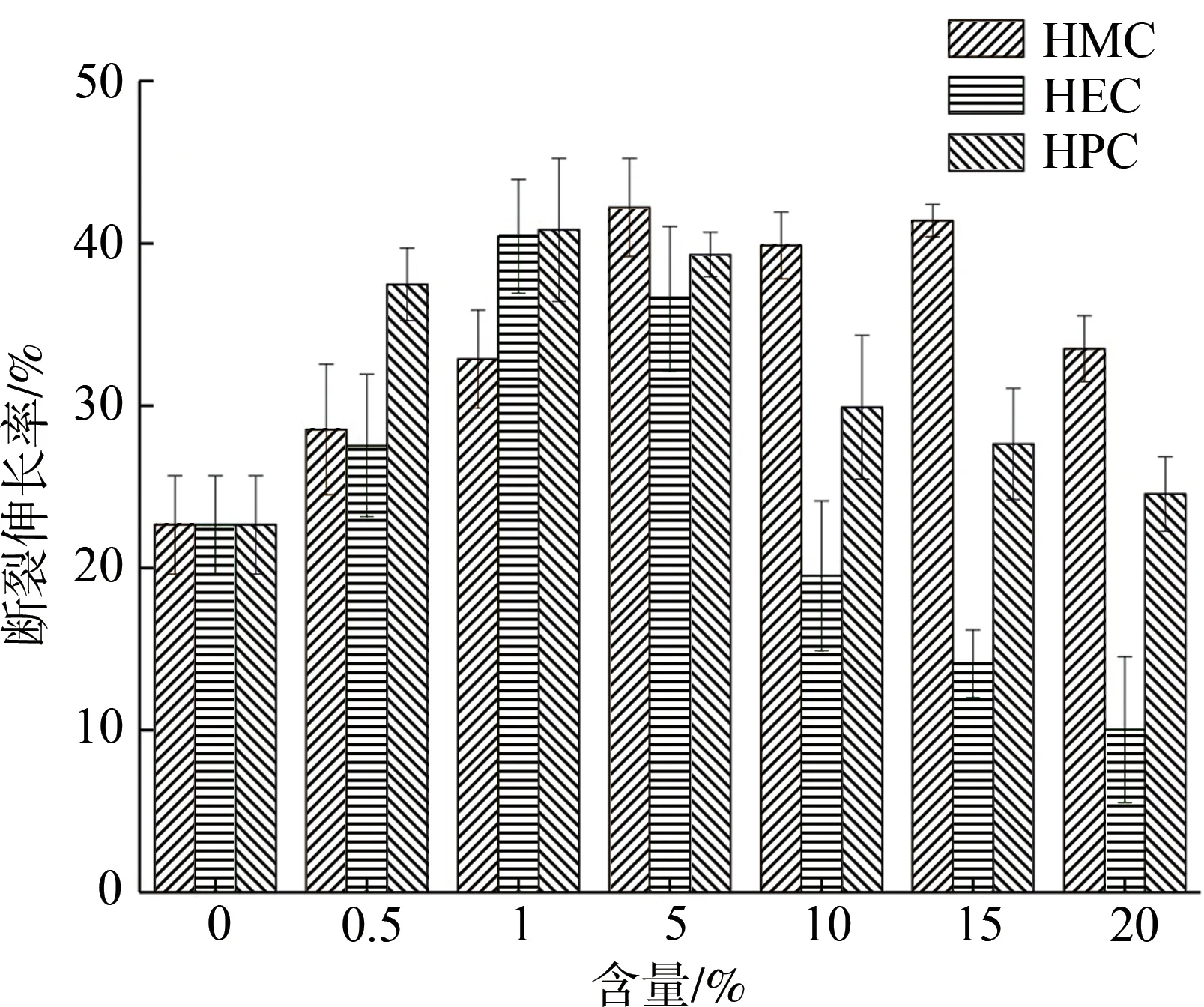

2.3 共混复合膜的断裂伸长率

断裂伸长率在微观表现为原本折叠的分子链沿着力的方向伸展,宏观表现为样品的伸长[23]。不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的断裂伸长率结果如图4 所示。由图4 可知,随着羟基纤维素含量的增加,3种共混复合膜的断裂伸长率均呈先提高后降低的趋势。其原因是,共混复合膜内的亲水性基团随着羟基纤维素含量的增加而增多,保水能力增大,导致共混复合膜的黏性增大,分子间弹性和韧性增大,因此断裂伸长率增大;但当羟基纤维素含量过高时,分子间易发生团聚,明胶分子与羟基纤维素分子相容性变差,共混复合膜由前期韧性断裂变为脆性断裂,分子间滑动性变差,刚性和脆性增大,导致断裂伸长率降低[24-26]。3 种共混复合膜最大断裂伸长率顺序为:5%HMC/明胶共混复合膜(42.2%)>1% HEC/明胶共混复合膜 (41.2%)>1% HPC/明胶共混复合膜(40.8%)。

本研究得到的共混复合膜抗拉强度和断裂伸长率的变化趋势与郑坤等[18]和庞冬梅等[19]的实验结论相符,即添加少量羟基纤维素(HMC、HEC 和HPC)可以明显提高共混复合膜的力学性能。与空白样相比,1%HMC/明胶共混复合膜、1%HEC/明胶共混复合膜和0.5%HPC/明胶共混复合膜的抗拉强度分别提高了227%、201.8%和172.3%;5%HMC/明胶共混复合膜、1%HEC/明胶共混复合膜和1%HPC/明胶共混复合膜的断裂伸长率比空白样则分别提高了86.3%、82.0%和80.1%。

图4 不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的断裂伸长率

2.4 共混复合膜的DSC

DSC曲线中的峰面积表示单位质量的样品发生相态转变所需要吸收或释放的热量;对于吸热反应,峰面积越大,相态转变越困难[27]。不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的DSC 曲线(其中,HEC/明胶共混复合膜与HPC/明胶共混复合膜的DSC 曲线基本重合)如图5 所示。由图5 可知,随着HMC 含量的增加,HMC 共混复合膜的热稳定性逐渐提高;而HEC/明胶共混复合膜与HPC/明胶共混复合膜中,膜的热稳定性则随着羟基纤维素(HEC 和HPC)含量的增加呈先提高后降低的趋势,羟基纤维素含量为5%时,两种共混复合膜的热稳定性达到最佳。由图5 还可知,3 种共混复合膜的第一个特征峰出现在70~100℃,此特征峰是由于复合膜中水分的蒸发所致[28-29]。经查阅文献[30]可知,当温度超过200℃时,纤维素开始热分解;因此,本研究的温度范围不会引起纤维素的降解。与空白样相比,添加了羟基纤维素的共混复合膜的DSC吸热特征峰均后移。这是因为,各羟基纤维素分子中均含有3个羟基,因此分子间(或内)易形成氢键,形成结晶结构,使得共混复合膜的热稳定性提高[31-32]。共混复合膜内部通常包括结晶区(分子结构整齐)、不定形区(分子链松散易断)及过渡区。加热时共混复合膜分子链受热收缩,但结晶区结构稳定,分子链收缩不明显[31-35],且结晶区内部羟基形成的氢键多[36];因此,共混复合膜受热结构稳定。

各共混复合膜的热稳定性顺序为:HMC/明胶共混复合膜>HEC/明胶共混复合膜=HPC/明胶共混复合膜。存在此种差异的原因是,羟基纤维素中R官能团内—CH2数量越多,空间位阻效应导致其他位置形成氢键的数量减少,增加了共混复合膜的团聚程度,相应膜的热稳定性也越差。

图5 不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的DSC曲线图

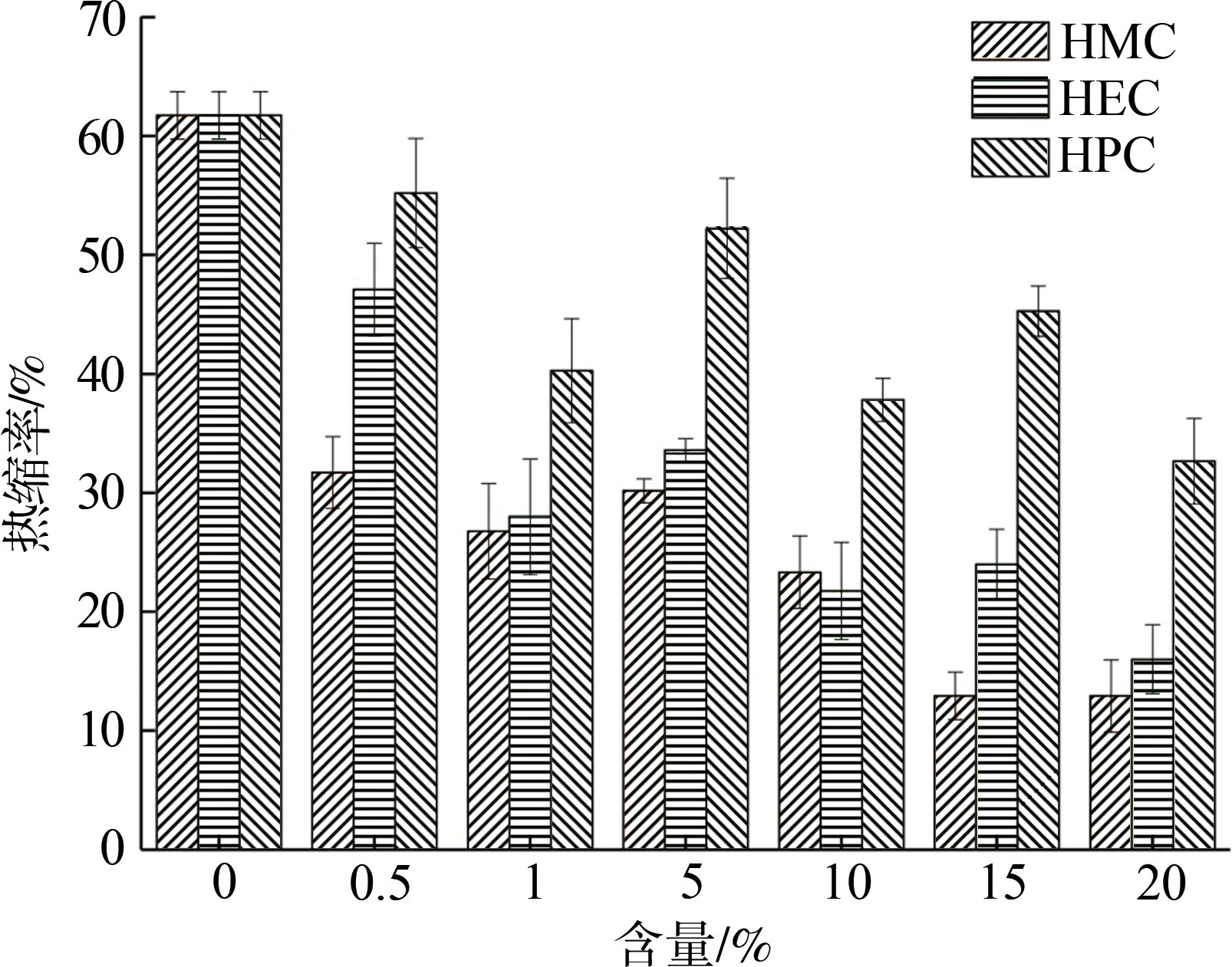

2.5 共混复合膜的热缩分析

共混复合膜分子链受热会发生取向趋势,一般膜的结晶度越大,其热缩率越小;膜的取向度越大,在加热时发生的取向趋势就越大[36-37]。不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的热缩率结果如图6所示。在热缩率测试实验中,将共混复合膜在120℃的环境中放置20 s后取出,此过程的目的是,使共混复合膜中的水分蒸发,并除去和破坏部分氢键。

由图6可知,随着共混复合膜中羟基纤维素含量的提高,3种共混复合膜的热缩率基本呈逐渐降低的趋势;这是因为,羟基纤维素分子与明胶分子相互结合形成氢键,增加了复合膜的结晶区[33],羟基纤维素含量越高,分子间相互作用力越大,共混复合膜受热时的收缩程度越低,即热缩率越小。从图6 还可知,各共混复合膜热缩率曲线呈波动趋势,其强弱程度为:HPC/明胶共混复合膜>HEC/明胶共混复合膜>HMC/明胶共混复合膜;共混复合膜热缩率大小依次为:20% HPC/明胶共混复合膜(32.7%)>20% HEC/明胶共混复合膜(16.0%)>20%HMC/明胶共混复合膜(12.9%),这是因为,HPC/明胶共混复合膜中,HPC的—CH2数量多,其与明胶结合形成氢键的位阻效应大,形成结晶区的能力弱[35],因此受热时发生收缩的程度高,即热缩率大。与空白样相比,20%HMC/明胶共混复合膜、20% HEC/明胶共混复合膜和20%HPC/明胶共混复合膜的热缩率分别降低了48.8%、45.8%和29.1%。

图6 不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜的热缩率

3 结 论

以明胶为基体,甘油为增塑剂,羟甲基纤维素(HMC)、羟乙基纤维素(HEC)、羟丙基纤维素(HPC)分别为增强相,制备不同含量的羟(甲、乙、丙)基纤维素/明胶共混复合膜;采用扫描电子显微镜、智能电子拉力试验机、差示扫描量热仪和热缩试验仪对共混复合膜的表面形貌、力学性能和热稳定性进行分析,主要结论如下。

3.1 添加羟基纤维素,共混复合膜的抗拉强度和断裂伸长率均呈先提高后下降的趋势,不同共混复合膜的力学性能存在差异。各共混复合膜的最大抗拉强度顺序为:1% HMC/明胶共混复合膜(38.4 MPa)>1%HEC/明胶共混复合膜(35.3 MPa)>0.5%HPC/明胶共混复合膜(32.1 MPa);3种共混复合膜的最大断裂伸长率顺序为:5% HMC/明胶共混复合膜(42.2%)>1% HEC/明胶共混复合膜(41.2%)>1% HPC/明胶共混复合膜(40.8%)。

3.2 添加羟基纤维素可以提高共混复合膜的热稳定性,共混复合膜热稳定顺序为:20%HMC/明胶共混复合膜>5%HEC/明胶共混复合膜=5%HPC/明胶共混复合膜。共混复合膜的热缩率随着羟基纤维素含量的增加而降低。

——以高中化学“氢键”的教学为例