高温煅烧对新疆和田地区火山岩活性影响试验

王怀义,杨桂权,贺传卿,王 刚

(1.新疆水利水电科学研究院,新疆 乌鲁木齐 830049; 2.新疆水利水电材料工程技术研究中心,新疆 乌鲁木齐 830049;3.新疆农业大学水利与土木工程学院,新疆 乌鲁木齐 830052)

掺加一定量的矿物掺合料是提升混凝土工作性能和耐久性的主要手段之一,但类似新疆和田缺乏人工矿物掺和料,但有着丰富天然火山岩资源的地区,开发利用当地火山岩作为混凝土矿物掺合料,对当地工程建设作用十分巨大。本项目组前期对新疆和田地区天然火山岩作为混凝土矿物掺合料应用的可行性进行了较为深入的研究,认为此火山岩属玄武岩共生有粗安岩,这种多孔玄武岩经加工磨细所产出的火山岩粉,性能可达到JG/T 315—2011《水泥砂浆和混凝土用天然火山灰质材料》[1]和DL/T 5273—2012《水工混凝土掺用天然火山灰质材料技术规范》[2]的要求。试验研究表明,掺加一定量和田地区火山岩粉,对改善混凝土性能、抑制硫酸盐侵蚀和碱骨料反应均有效果[3]。但火山岩粉作为混凝土掺合料,也有活性较差、早期强度低的缺点,制约了火山岩粉的应用推广,因此,提高火山岩粉的活性和掺加后混凝土的强度,是本项目研究的主要目标。

低活性的天然矿物质材料,高温煅烧是提升其火山灰活性的手段之一。例如:国外学者对不同类型碳酸盐进行了煅烧的活性试验[4],国内学者也对不同岩性火山岩煅烧后的活性进行了研究,其中研究均主要集中于用作水泥活性混合材料或混凝土掺合料方面,对页岩、凝灰岩、磨细锶渣等的煅烧活性进行研究[5-8]。以上研究均发现煅烧制度、煅烧温度对这些材料活性的影响较大,但由于所研究的天然火山岩系不同矿物组成,造成煅烧对活性影响的效果均有不同。然而,类似新疆和田地区岩性的火山岩经煅烧的活性方面的研究尚为空白。人们一般认为火山岩中玻璃质或无定形氧化物含量较高,其活性也较高。笔者采用高温煅烧的方法,是基于提高火山岩玻璃质含量,以提高其活性为目的,旨在研究高温煅烧对其活性的影响规律。

1 试 验 研 究

1.1 试验原材料

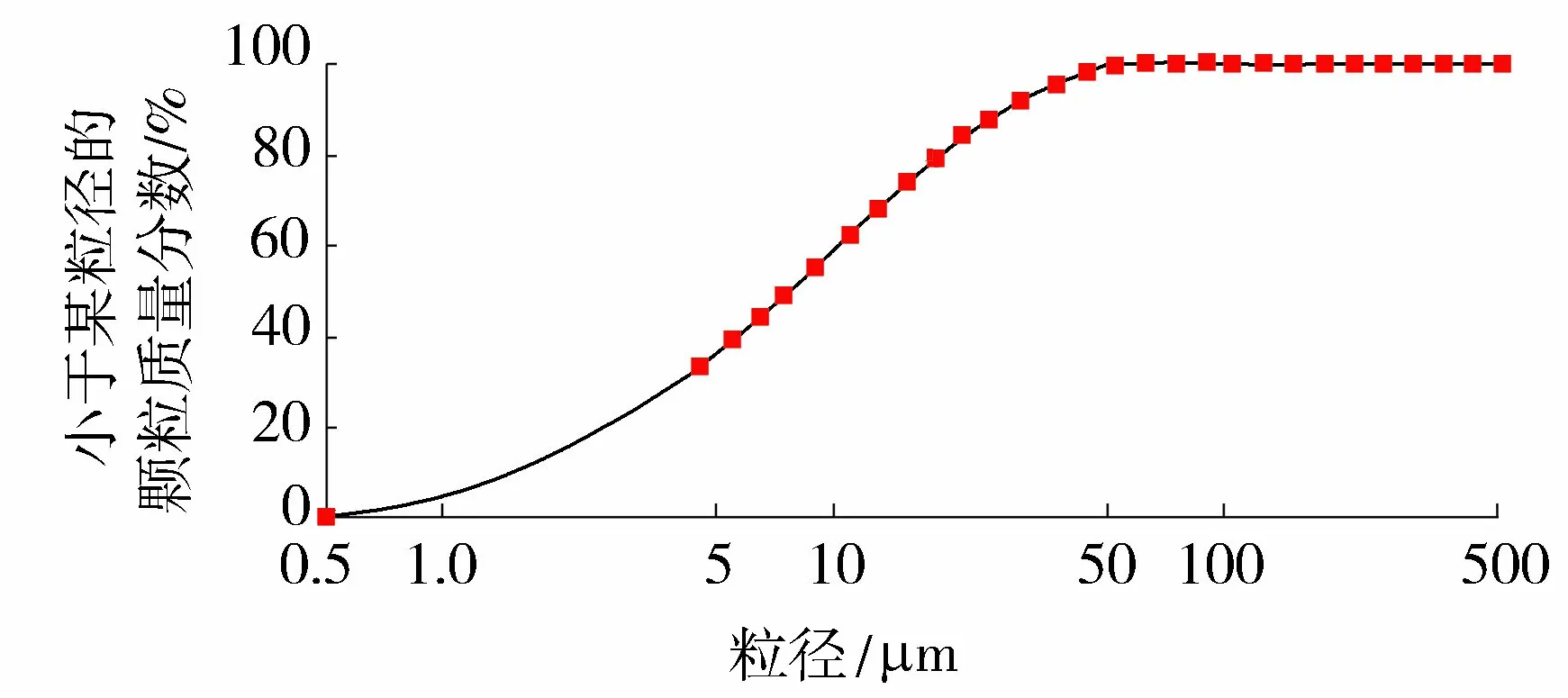

图1 原岩经磨细的火山岩粉颗粒级配曲线Fig.1 Grain size distribution of ground volcanic powder from the original rock

a. 火山岩粉。试验所用的天然火山岩粉由和田地区火山岩机械研磨(球磨)而成,勃氏透气法测得其比表面积为450~480 m2/kg。化学成分(测试项目)为loss、SiO2、Al2O3、Fe2O3、CaO、MgO、SO3、Na2O、K2O、R2O,相应的质量分数分别为1.88%、55.97%、15.80%、7.98%、6.96%、3.84%、0.13%、3.00%、3.38%、5.50%。颗粒级配曲线见图1。

b. 水泥。为了避免水泥混合材料对研究结果造成影响,故选用新疆天山水泥厂生产的P.I硅酸盐水泥,其比表面积为385 m2/kg。

c. 砂。选用中国ISO标准砂,由厦门艾思欧标准砂有限公司生产,符合ISO679中5.1.3的要求。

1.2 研究方法

1.2.1 煅烧制度

首先,升温时间确定为从室温升至设定的最高温度的时间(120 min),当升温达最高温度时,即刻开始降温;其次,选择最高煅烧温度分别为800 ℃、1 000 ℃、1 200 ℃和1 400 ℃,并增加1个火山岩原岩未煅烧的对比样;第三,每个温度煅烧后均进行室温自然冷却和水淬(当煅烧温度开始下降时,在最高温度下降不超过100 ℃范围内,将煅烧试样投入室温蒸馏水中)急速冷却;最后,在火山岩熔融温度点,增加此煅烧温度的恒温时间,便于考查煅烧保持时间对玻璃质含量的影响。

1.2.2 活性测试方法

为了综合考察高温煅烧对火山岩活性的影响,选取从微观到宏观、从化学到物理多种活性测试方法,包括:玻璃质含量测试采用XRD法,氧化物含量测定采用化学法,可溶氧化物含量测试采用化学溶出法,宏观活性的测定采用胶砂强度的活性指数法。其中试样玻璃质含量依照GB/T 18046—2008《用于水泥和混凝土中的粒化高炉矿渣粉》[9]中附录C方法,根据火山岩粉X射线衍射图中玻璃体图形的面积与底线上面积之比确定其玻璃体含量;微观分析则采用SEM对比分析煅烧前、后试样微观形貌的变化,并借鉴其他学者对火山灰活性的研究方法[7,10-11]。首先,采用GB/T 176—2008《水泥化学分析方法》[12]中相应化学法测试试样SiO2、Al2O3、Fe2O3中氧化物的含量;其次,参考廉慧珍等[13]专家提出的火山灰质材料活性的快速评定方法,测定其可溶氧化物含量的变化,其基本原理为火山灰质材料的化学反应性来源于无定形的硅、铝等氧化物,其中的活性SiO2、Al2O与CaO反应后,生成水化硅酸盐、铝酸盐,水化物生成量与环境温度及CaO含量有关,采用在饱和石灰水中沸煮(回流冷凝以保证溶液浓度)的方法,既可加速反应,又可使反应充分,从而准确测定其活性氧化物的含量;最后,将部分煅烧样品磨细至比表面积450~480 m2/kg的粉末,并按JG/T 315—2011《水泥砂浆和混凝土用天然火山灰质材料》[1]中的方法分别测试其28 d强度活性指数和60 d强度活性指数。

2 试验结果与分析

2.1 各试样的煅烧制备

各编号试样煅烧及冷却制度见表1。1号试样为未经煅烧处理的火山岩原样;2~11号试样为经不同温度煅烧后,水淬或自然冷却的火山岩样,其中8号及9号为煅烧至最高温度后并保持60 min的试样,以上试样均采用球磨机研磨至比表面积450~480 m2/kg的粉末后进行相应测试。

表1 各试样的煅烧及冷却制度

注:1号试样为原岩,其他试样都进行煅烧。

2.2 试验测试结果

2.2.1 玻璃质含量及微观测试结果

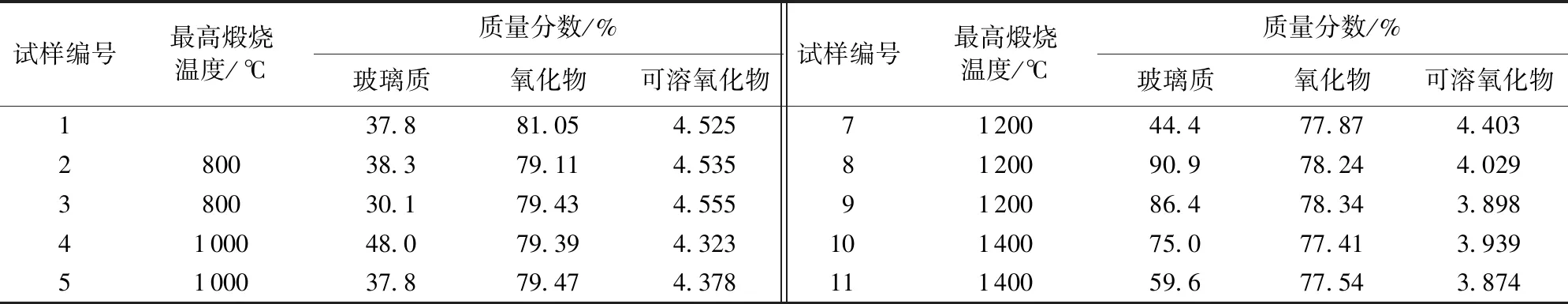

XRD的测试结果见表2。

表2 各试样的玻璃质、氧化物及可溶氧化物质量分数

图2 各试样物相变化的XRD图谱Fig.2 XRD spectrum of phase variation for each sample

由表2可知,当煅烧温度达到1 200 ℃并恒温60 min(试样开始熔融)时,试样玻璃质含量达到最高,此后煅烧温度再上升则玻璃质含量开始下降,而且相同煅烧温度下急速冷却水淬的试样较自然冷却玻璃质含量明显增高。由图2 XRD测试结果可见,煅烧温度达到1 200 ℃后,XRD测试中的晶体衍射峰明显下降,而此煅烧温度试样宏观表现为表面岩石开始处于熔融状态(图3),且煅烧温度1 200 ℃恒温60 min的试样宏观熔融加速加剧,不论何种冷却方式,其衍射曲线趋向平滑,无明显的晶体衍射峰,玻璃质化较为完全;此外,从相同细度的原岩样粉末(图4)与1 000 ℃煅烧后水淬试样磨细后粉末(图5)的SEM照片相对照,两者颗粒大小和不规则状形貌相似,表明煅烧后火山岩粉的微观形态没有明显变化。

2.2.2 氧化物测试及宏观强度活性指数

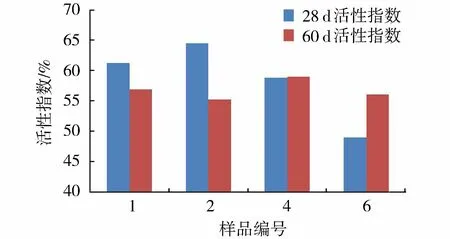

对于不同煅烧温度及冷却的试样,采用GB/T 176—2008《水泥化学分析方法》中的相应方法,分别测试SiO2、Al2O3、Fe2O3三者的含量,并求和。不同温度煅烧及冷却后3种氧化物总含量(质量分数,下同)的变化见表2。相对于未煅烧的原始样品,高温煅烧使3种氧化物总含量均有所下降,并随煅烧温度的上升,有逐步降低的趋势。试验结果表明,水淬或自然冷却对氧化物总量降低趋势影响不大。通过采用火山灰质材料活性的快速评定方法,分别测试经不同温度煅烧和冷却处理样品中可溶出SiO2和Al2O3的总含量,并与原始样品结果相对比,发现除自然冷却中1 200 ℃和1 200 ℃并恒温60 min的2个结果波动较大外,基本随煅烧温度的提高,此2项可溶出氧化物总量逐步减小(表2),但变化较小,不超过1%。图6反映了对部分试样进行的宏观胶砂强度活性指数试验结果:仅当煅烧温度为800 ℃时,28 d强度活性指数有所上升;燃烧温度1 000 ℃及1 200 ℃时,强度活性指数均有所下降,且28 d强度活性指数降幅较大。

图3 1 200 ℃煅烧水淬后火山岩玻璃质化照片 Fig.3 Vitrification photo of volcanic rock after 1 200 ℃ calcination and water quench

图4 磨细火山岩粉末SEM照片Fig.4 SEM photo of milled volcanic rock powder

图5 1 200 ℃煅烧水淬后火山岩粉末SEM照片Fig.5 SEM photo of volcanic rock powder after 1 200 ℃ calcination

图6 各试样强度活性指数测试结果Fig.6 Test results of strength active index for each sample

2.3 试验结果分析

笔者从3个方面对以上试验测试结果进行分析。

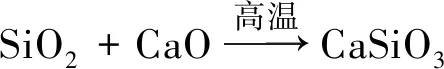

a. 当试样进行高温煅烧时,火山岩样中SiO2、CaO及Na2O在高温下发生反应,生成CaSiO3和Na2SiO3(见化学反应式(1)(2)),而玻璃的主要成分就是SiO2、CaSiO3和Na2SiO3的混合物[14-15],高温煅烧时随热量由表及里地传导,从表面开始的反应(即试样的玻璃质化(图3)),进而过高温度的煅烧熔融,使试样内部晶体结构发生较大变化,造成了过高温度煅烧后玻璃质含量先增加而后降低,此结果与很多学者对页岩、高岭土煅烧后活性变化影响规律的研究结果相同。

(1)

(2)

b. 由于本火山岩与页岩等矿物组成相类似,均以SiO2、Al2O3为主要成分,当进行煅烧时这类黏土质矿物也开始大量逸出羟基,造成晶格畸变或羟基逸出后留下空位而出现大量的晶格缺陷,导致分解产物处于热力学上的高能态,使其具有高的反应活性,能提高它们与Ca(OH)2反应的速率,这是煅烧提升活性的原因。但是随着煅烧温度的继续升高,虽然火山岩中分解出来的无定形的SiO2和Al2O3仍在继续增加,玻璃质化加剧,由于较高的温度使无定形的SiO2和Al2O3获得一定热能后,晶格缺陷得以调整甚至消除,进而从热力学上的高能态变为能量相对较低的介稳态,从而使活性急剧下降,即过高的煅烧温度使其活性不升,反而降[8,16-20],而较低的煅烧温度和合适的煅烧温度保持时间,对提升天然岩石等材料的火山灰活性有益[21]。

c. 高温煅烧使试样中SiO2、Al2O3、Fe2O3有小部分的损失转化,尤其是水淬后,部分溶解于水中,造成水淬试样3种氧化物减少较多,而且通过测定Ka活性率,即可溶SiO2和Al2O3与SiO2和Al2O3的全量之比[13],表现出高温煅烧后的Ka值在5.1%~6.3%之间,均属于低活性,且用溶出法测的可溶SiO2、Al2O3的总含量,当煅烧温度在800 ℃时基本无变化,但当煅烧温度提升则含量减少。分析原因,是由于过高温度的煅烧使原可溶出的一分部SiO2参与到式(1)和式(2)的化学反应当中,从而使其含量有所下降。

3 结 论

a. 随煅烧温度的提高,火山岩中无定形的SiO2和Al2O3(玻璃质)质量分数增加,从原岩的40%左右最高升至90%。当煅烧温度达到或超过其熔融温度后,虽然XRD中晶体衍射峰明显消失,但热力学上的高能态变为能量相对较低的介稳态,使玻璃质质量分数开始下降。

b. 过高的煅烧温度,使火山岩中的主要氧化物SiO2、Al2O、Fe2O3质量分数下降,最高下降5%左右,且其可溶出的2种氧化物SiO2、Al2O3的含量(除煅烧温度800 ℃外),也均有所下降,不超过1%。

c. 除煅烧温度800 ℃的火山岩的宏观强度活性指数略有提升外,过高温度的煅烧,其宏观强度活性指数下降较大,下降幅度在10%~20%。

d. 本研究成果宏观、微观、化学组成相互关联,综合证明了过高温度煅烧对提升和田火山岩活性无益,建议后续研究应以较低煅烧温度(800 ℃及以下)和相对最高温度煅烧的保持时间为重点,并且深入研究煅烧对火山岩矿物组成变化的影响。

——赫库兰尼姆