浅谈小型移动式压力容器的设计

朱涤非

(南通中集能源装备有限公司,江苏 南通 226003)

小型移动式压力容器(又称Small UN Portable Tank),指的是一类能进行国际运输,容积较小的移动式压力容器(下文简称“移动小罐”),通常容积小于10 m3,以1~3 m3居多。这类容器具有体积小、运输方式多元化(可通过汽车、火车、轮船等运输工具运输)的特点,可实现全球化多式联运,具有广阔的发展前景。下文以我单位近期承接的2000 L小型移动式压力容器为例,简单介绍其设计方法。

1 设计参数

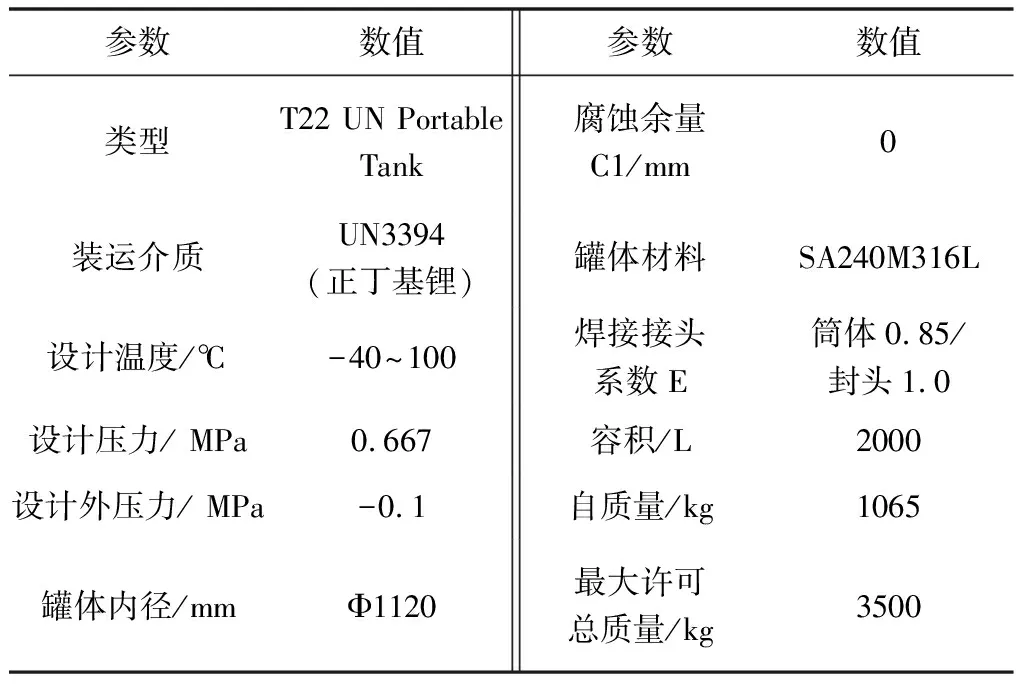

2000 L移动小罐的罐体强度设计按照ASME Ⅷ-1(2017 Edition)标准进行,同时为实现小罐的海运,其结构设计还需满足IMDG《国际海运危险货物规则》的要求,且获得Lloyd's Register(劳氏)船级社认证。其他设计参数详见表1。

表1 设计参数

2 设计计算

2.1 计算压力的确定

根据IMDG章节6.7.2.2.12的要求,移动小罐的计算压力应当考虑罐内介质对罐体内壁产生的惯性力载荷(纵向2 g、横向1 g、垂直向上1 g、垂直向下2 g),取各方向载荷中的较大值,且不小于0.035 MPa[1]。根据核算,以纵向2 g的惯性力载荷最大。计算公式如下:

式中,Pd-计算压力,P-设计压力,g-重力加速度,MPGM-最大许可总重,TARE-小罐的自重,R-罐体内半径。

2.2 最小厚度核算

根据IMDG章节4.2.5.2.6的规定,T22移动小罐的最小罐壳厚度为10 mm,注意此厚度指的是标准钢的厚度(标准钢:定义为抗拉强度370 N/mm2和断面拉伸率为27%的钢材)[1],而我们选用的罐体板材强度与之不同,所以需要进行最小厚度的换算,换算公式如下:

式中,e1-所用钢材的同等厚度,e0-标准钢的最小厚度,Rm1-所用钢材的抗拉强度下限值,A1-所用钢材的断后伸长率。

本移动小罐为了实现轻量化,降低罐体壁厚,选用的SA240M 316L钢板提高了其强度下限值,即:抗拉强度Rm≥540 MPa,屈服强度Rp0.2≥240 MPa,断后伸长率A=40%。数值带入公式计算可得,罐体所需最小壁厚e1=7.68 mm。

2.3 筒体强度计算

首先按0.717 MPa的内压来计算筒体的壁厚,根据ASME Ⅷ-1 UG-27(c)(1),计算公式如下:

其中,tr-计算厚度, S-设计温度下许用应力,E-焊接接头系数(其余参数定义同上文)。

式中筒体材料在设计温度下的许用应力值从ASME ⅡPart D中查取,根据表格Table 1A可知,SA240M 316L钢板在100℃时的许用应力值为115 MPa[2],带入公式计算可得tr=4.2 mm。腐蚀余量C1=0 mm,且结合上文2.2节计算结果,所以筒体名义厚度取tn=8 mm。

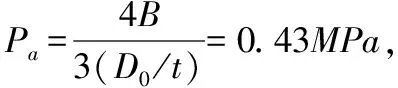

本移动小罐存在-0.1 MPa的负压工况,故还需外压稳定性校核。根据ASME ⅡPart D图表Fig G,以L /D0=1.64,D0/t=142(L-筒体外压计算长度,D0-筒体外径)查图表,可得系数A= 0.0004697。再根据图表Fig HA-4查取系数B=45.34。最后按以下公式算出筒体的最大允许外压:

2.4 封头强度计算

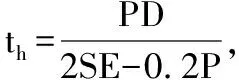

与筒体计算相同,先按0.717 MPa的内压来计算罐体椭圆形封头的壁厚,根据ASME Ⅷ-1 UG-32(c),封头壁厚的计算公式如下:

根据计算可得,封头计算厚度th=3.5 mm,结合上文2.2节计算结果,且考虑封头成形减薄量,封头名义厚度取tn=9 mm,成形后最小厚度为7.7 mm。

封头的外压稳定性校核与筒体的不同之处是:ASME Ⅷ-1 UG-32(a)规定,对于凸面受压的封头,不但要按外压规则进行厚度校核,还需以1.67倍的设计外压力按照内压计算公式来校核封头过渡段的厚度[3]。具体计算方法如下:

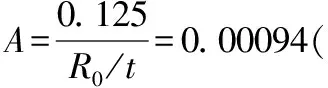

(1)先按以下公式计算系数A:

从ASME ⅡPart D图表Fig HA-4查取系数B=63.9,根据系数A和系数B计算封头的许用外压:

(2)1.67倍设计外压按内压公式校核封头过渡段,按以下公式计算封头的最大许用外压:

(3)封头的最大许用外压取步骤(1)和步骤(2)计算结果中的较小值,即Pa=0.48 MPa,大于0.1 MPa,所以封头外压校核合格。

2.5 水压试验压力及应力校核

ASME Ⅷ-1中对于水压试验压力为Pt=1.3Pw×St/Sr,(式中,Pw-最高允许工作压力,St-试验温度下材料的许用应力, Sr-设计温度下材料许用应力)。而IMDG的章节6.7.2.3.2中对于水压试验的规定为罐体需能承受相当于设计压力1.5倍的水压试验压力[1],即Pt=1.5Pw,可以看出,对于本移动小罐来说,IMDG规定的试验压力更高。故水压试验压力取值Pt=1.5×0.667=1.0 MPa。

根据IMDG规范要求,移动小罐还需进行水压试验的应力校核,具体要求为水压试验压力下,罐壳的一次总体薄膜应力σt应不超过0.5Rm或0.75Rel(对于奥氏体不锈钢,取0.75Rp0.2)。筒体的薄膜应力按以下公式计算:

封头的薄膜应力按以下公式计算:

经核算,筒体和封头的薄膜应力水平均未超过316L钢板的0.5Rm或0.75Rp0.2,故水压试验应力校核合格。

2.6 安全泄放量计算

本移动小罐装运的介质在设计温度下为液态,可以采用IMDG章节6.7.2.12.2.2介绍的方法进行安全泄放量计算,此方法为查表法,较为便捷。具体为:计算罐体的表面积A,通过A值查取每秒钟所需的空气流量Q,所选用的安全阀开启时的流量若不小于该Q值,则判定为合格。

经计算,本移动小罐的外表面积A=1.31 m2,查表可得所需的空气流量Q=1.067 m3/s。

所选用的安全阀90%全启时的流量为6.104 m3/s,大于Q值,故安全泄放量计算合格。

3 结构设计

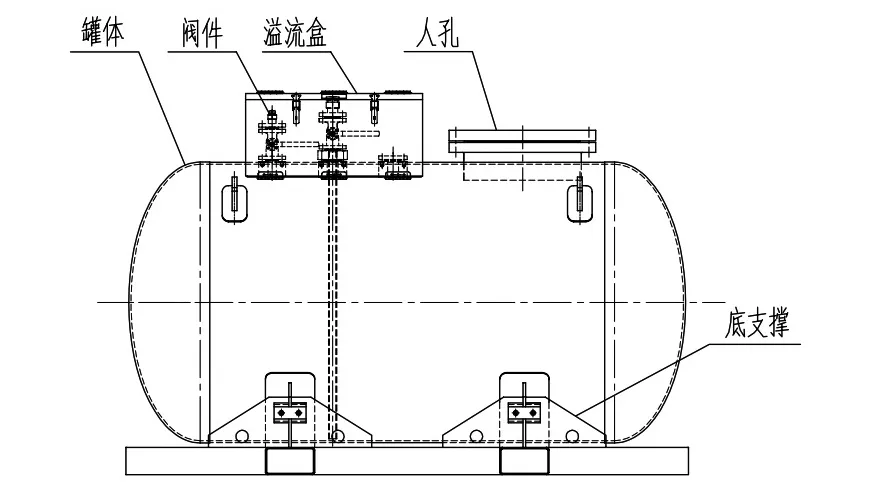

本移动小罐为卧式结构,罐体内直径Φ1120 mm,总长2280 mm,总宽1162 mm,总高1545 mm。总体结构见图1。由于IMDG可移动罐柜导则中规定T22移动小罐不允许底部开口,所以本移动小罐的管口均设置在罐体顶部,分别有人孔、气相口、液相口、备用口和安全阀口。下面对小罐的结构特点进行详细介绍。

图1 总体结构

3.1 管口介绍

1)人孔 人孔设置在罐体顶部,公称直径16",由于外伸高度较小,故采用SA182 F316L材质的整体锻件结构。密封面型式为突面。人孔盖通过螺柱、螺母与人孔法兰连接。垫片材质选用增强柔性石墨+304缠绕垫片。设置人孔结构可便于日后移动小罐进行检修、内部清理以及定期检验。

2)液相口 液相口为1-1/4"凸缘法兰,密封面形式为突面,结构见图2。凸缘上分别安装了转接法兰、球阀、带螺纹接头的盲法兰、螺纹堵头。转接法兰内侧焊有一根液相管,连接到罐体底部。出口端为1-1/4"NPT螺纹,可与客户的装卸软管接头螺纹相配合。

图2 液相口结构

3)气相口 气相口为1"凸缘法兰,密封面形式为突面。凸缘上分别安装了球阀、带螺纹接头的盲法兰、螺纹堵头。出口端为3/4"NPT螺纹。

4)备用口 备用口为1-1/4"凸缘法兰,与液相口凸缘尺寸相同,后续客户也可以将此管口改为液相口使用。备用口配备了盲法兰。

5)安全阀口 安全阀口为2.5"凸缘法兰,密封面形式为突面。根据IMDG章节6.7.2.8.3,本移动小罐的安全泄放装置应为弹簧式安全阀和装在其前端的爆破片串联组合结构[1]。安全阀通过螺柱与管口凸缘连接,爆破片兼做垫片。安全阀的排放口安装有防火网。安全阀的整定压力应为设计压力的1.1

倍,即0.734 MPa。爆破片的爆破压力应高于安全阀起排压力的10%,即爆破压力为0.807 MPa。在安全阀与爆破片之间的腔体设有压力表,用于检测爆破片破裂、穿孔或泄漏等可能引起安全泄放装置失灵的情况。

3.2 溢流盒

罐体顶部设置有溢流盒结构,采用3 mm厚304不锈钢板制作。气相口、液相口和备用口在溢流盒内,可以得到一定程度的保护。溢流盒顶盖和面板均可以开启,方便装、卸液操作。

3.3 底支撑

底支撑结构俯视图见图3。底座采用不锈钢矩形钢管制作成"井"字形,从而形成四组叉槽,从四个方向均可以叉运本移动小罐。叉槽中心之间的距离超过移动小罐总长度的1/2,符合IMDG的要求[1]。底座通过支撑板与罐体进行连接。在支撑板的两侧设置加强筋板,用以增强结构的稳定性。在底支撑宽度方向的两侧设有橡胶防撞缓冲结构。底支撑结构可以承受罐体(及内部介质)对其产生的各种惯性力载荷,安全可靠。

图3 底支撑俯视图

4 气密性试验及充氮保护

IMDG规范对于可移动罐柜气密性试验压力的规定为不小于最大允许工作压力的25%,所以本移动小罐的气密性试验压力取0.2 MPa。气密性试验在水压试验合格后进行,试验时应将所有阀件、安全附件安装到位。试验过程中除了要检查焊缝、密封面有无泄漏以外,还需注意检查阀件的密封性能。

由于装运的介质UN3394(正丁基锂)具有很强的还原性,遇水会发生剧烈化学反应。所以本移动小罐制造完成后应将罐内残留的水分吹干,并充入0.05MPa的干燥氮气。

5 结束语

此2000 L小型移动式压力容器的强度计算满足ASME Ⅷ-1标准,结构上满足IMDG规范中的各项要求,可以实现多元化的运输模式。并且通过提高316L钢板强度下限值,降低了罐体壁厚,减轻自重,从而降低产品成本,提高移动小罐的运输效率,在行业中具有较强市场竞争力。