基于CFD 的弯管冲刷磨损数值模拟研究

郭悠悠 杨文 穴强

1中国石油天然气股份有限公司北京油气调控中心

2中国石化销售有限公司华南分公司

3中国石油集团渤海钻探工程有限公司定向井技术服务分公司

管道是当今工业最常见的五大运输工具之一,作为一种特种设备在运送液体、气体和浆液等方面具有特殊的优势,尤其在石油、化工及天然气等产业中具有不可替代的作用。随着我国经济的飞速发展,对油气的需求量日益增加,油气集输管道的建设规模也越来越大。管道腐蚀[1-5]作为一种管道失效形式,不仅严重影响了油气集输效率,同时也造成了巨大的经济损失。因此,研究腐蚀的形成机理及影响因素具有重要的现实意义[6-10]。

弯曲管道在油气集输管网中应用比较广泛,在油气输运过程中,冲刷磨损是管道失效的主要形式之一。目前国内外研究学者对管道冲刷磨损破坏进行了相关研究。陈志静等借助CFD 软件对容易发生冲刷磨损的管道部件进行了流态模拟,研究表明,流体流经管道部件后,其流态发生变化,容易导致管道发生冲刷腐蚀[11]。杜强等对油气管线弯管处固液两相流场特性进行数值模拟,并对其冲刷腐蚀做出预测,得出管道弯管处流场变化复杂是引起冲刷磨损的主要原因[12]。曾莉[13]、胡跃华[14]、胡宗武[15]等先后对管道冲刷磨损机理和流体动力学特性进行了相关研究,揭示了管道弯管处的冲刷磨损机制,并提出典型管件预防冲刷磨损的有效措施。另外,也有许多学者[16-18]利用模拟软件探究管道冲刷磨损过程,揭示了流体力学因素以及管道内部流程分布特性对冲刷磨损的影响。本文借助CFD 软件,对油气集输管网中弯曲管件内部流体动力学特性进行数值模拟分析,探究不同流动条件下变化流场对管道内部冲刷磨损的影响。

1 模型建立与网格划分

1.1 物理模型与控制方程

以某油气集输管网中的弯曲管道为计算实例,建立典型90°弯曲管道物理模型(图1),其中管道直径为100 mm,曲率半径为200 mm。

图1 典型90°弯曲管道物理模型Fig.1 Typical physical model of 90°bending pipe

为适应实际工程应用过程中不同曲率半径的需求,对弯曲管道不同曲率半径进行相关研究,分析不同弯管曲率半径对管道冲刷磨损的影响。为消除出口回流对弯曲管内流场的影响,取直管段长度为管径的10 倍。

模拟弯曲管道内部流体流动特性时应遵循最基本的质量守恒定律、动量守恒定律、能量守恒定律三大定律。本文所涉及的流体流动特性不考虑流体与管件之前的传热问题,所以求解过程中忽略能量守恒方程的求解过程。弯曲管道内部流体流动湍流模型采用标准k-ε模型。

1.2 网格划分及边界条件设置

采用FLUENT 前处理软件GAMBIE 对弯曲管道物理模型进行网格划分,图2 所示为典型90°弯曲管道网格划分图。进行数值模拟计算之前对网格独立性进行考核,综合考虑计算结果精度、误差和计算时间,最终选择网格数为165 000 个。根据网格考核尺寸不同物理模型划分网格数量如表1 所示。

图2 网格划分图Fig.2 Meshing diagram

表1 网格划分数量Tab.1 Number of meshing

本文借助CFD 软件,采用DPM 模型,入口边界条件采用速度进口,出口边界条件采用压力出口,管道两侧内壁设置法向和切向反弹系数为多项式函数,压力和速度采用SIMPLEC 方式进行耦合,相处理方式选用COMPRESSIVE。环境温度为25 ℃,重力加速度为9.81 m/s2。其中法向和切向反弹系数为多项式函数,采用系统默认值进行设置。

冲击角度函数设置是根据HUSER 和KVEMVOLD 提出的模型进行相关设置,f(α)和α之间的关系如表2 所示。

在本文中,粒径函数(Diameter Function)取值为1.89E-9,速度指数函数(Velocity Exponent Function)取值为2.6。

表2 冲击角函数Tab.2 Impact angle function

2 结果分析

2.1 典型90°弯管冲蚀磨损

(1)管内压力分布。图3 所示为典型90°弯管管内压力分布云图。在入口处直管段其压力分布均匀,当到达弯管段时,由于离心力的作用,弯管段外侧壁面所受压力远远大于内侧壁面,相差约15 MPa;由于粒子在弯管处碰撞的能量损失,出口处弯管段的压力分布趋于均匀,但是其压力值较入口处相比下降了约1 个数量级。因此,从流动过程中的管内压力分布来说,弯管处的外侧壁面受到的作用力远远大于内侧壁面,并且在弯管处的碰撞作用消耗了大量的能量。

图3 弯管整体压力分布云图Fig.3 Distribution cloud map of overall pressure for bending pipe

图4 弯管湍动能分布云图Fig.4 Distribution cloud map of turbulent kinetic energy for bending pipe

(2)湍动能分布。图4 为入口处直管段—弯管段的湍动能分布云图。直管段(a1、a2、a3)湍动能在管内不同位置的分布差别不大,并且湍动能数值较小;当流体开始进入到弯管段时(图2 中2 位置),湍动能最大值出现在管体中心位置处,与入口处最大湍动能相比增大了约2 倍;随着流体向弯管方向流动,在中心位置处的湍动能最大值继续增大,在图2 中的3 位置处达到了最大值,同时在外侧壁面处,出现了湍动能的最小值,说明在该位置处能量损耗达到了最大值。

(3)冲蚀磨损速率分布。图5 为典型90°弯曲管道冲刷磨损速率云图。通过管道流体入口段和流体出口段比较发现,流体在流经弯管位置后,流体对弯管后半段的冲刷磨损影响程度比弯管前半部分要相对较强。

为了更加直观地了解典型90°弯管在流体输运过程中不同位置处冲刷磨损程度,图6 给出了弯管不同位置处的冲刷磨损速率曲线。在弯管前半部分管道受到的冲刷磨损很小,当流体进入弯管时,流体对外侧管壁的冲击力增大,管道受到的冲刷磨损迅速上升并达到最高值。当流体进入弯管后半部分(图2 中3~4 位置)时,管道内壁受到的流体冲刷磨损强度逐渐减弱。从图4 中a7 位置开始,管道内壁受到的冲刷磨损逐渐升高,并且到达a9 点位置(图2 中3 位置)时达到第二次最高点,随后冲刷磨损影响逐渐较弱。这是因为流体进入弯管段时由于弯管对流体的阻碍作用而形成扰动,并且该扰动推动流体向弯管后半部分扩散,进而引起冲刷磨损出现第二次升高的现象。

图5 弯管冲蚀磨损速率分布云图Fig.5 Distribution cloud map of erosive wear rate for bending pipe

图6 弯管不同位置的冲蚀磨损速度变化曲线Fig.6 Change curve of erosive wear rate at different positions of bending pipe

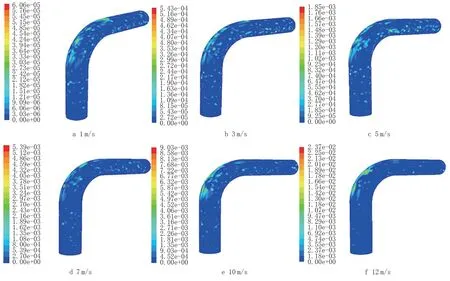

图7 不同入口流速弯曲管道冲蚀磨损速率分布云图Fig.7 Distribution cloud map of erosive wear rates in bending pipe with different inlet velocities

2.2 对90°弯管冲蚀速率的影响因素分析

(1)入口流速。图7 为不同入口流速工况条件下弯管冲刷磨损速率的分布云图。随着入口流速的增加,弯管部分受到的冲刷磨损逐渐增强,弯曲管道内壁受到的冲刷磨损区域也逐渐扩大。从图8 可以发现,当入口流速低于7 m/s 时,弯曲管道内壁受到冲刷磨损的区域相对比较分散,以类似于冲刷点的形式出现,当入口流速高于7 m/s 时,管道内壁冲刷点逐渐聚集形成更大的区域。

图8 为不同入口流速工况条件下弯管不同位置处的冲刷磨损速率曲线分布图。从图中可以看出,当入口流速低于7 m/s 时,管道内壁受到流体的冲刷磨损影响相对较弱,弯曲管道整体受到的冲刷磨损影响相对比较平稳,因此如果工程应用要求相对较低的工况环境下,较低入口流速会明显地改善管道的冲刷磨损现象。当流速为10 m/s 和12 m/s 时,可以发现在管道弯管部位受到的冲刷磨损明显高于其他区域,并且随着入口流速的增加,其管道内壁受到的冲刷磨损影响逐渐增大。

图8 不同入口流速时弯曲管道不同位置的冲蚀磨损速度对比Fig.8 Comparison of erosive wear rates at different positions of bending pipe with different inlet velocities

(2)管径。图9 所示为不同管径下弯管冲刷磨损速率分布云图。当管径为100 mm 时,管道内壁受到流体冲刷磨损影响分布相对比较均匀,管径越大冲刷磨损速率也越大。同时,不同管径下弯曲管道前半部分受到的冲刷磨损程度较弯曲管道后半部分相对较强。

图9 不同管径条件下冲蚀磨损速率分布云图Fig.9 Distribution cloud map of erosive wear rate with different pipe diameters

图10 不同曲率半径下冲蚀磨损率分布云图Fig.10 Distribution cloud map of erosive wear rate with different curvature radius

(3)曲率半径。图10 为曲率半径分别为100~250 mm 时的弯管冲刷磨损速率分布云图。当曲率半径由100 mm 增大到250 mm 时,管内最大冲刷磨损速率由7.76×10-3kg/(m2·s) 降低至2.24×10-3kg/(m2·s),即曲率半径增大2.5 倍,最大冲刷磨损速率减小为原来的1/3。说明随着弯管曲率半径的增大,流体在弯管处发生的碰撞程度减小,流体扰动逐渐减小,流体对弯管内壁的破坏程度也越来越弱。

3 结论

通过FLUENT 软件并基于DPM 模型,对弯管输送含有固体颗粒状介质时管道内壁受到冲刷磨损情况进行了综合特性分析。首先通过对典型90°弯管进行流体冲刷磨损特性分析,得出弯管冲刷磨损影响规律;并分别对弯管在不同入口流速、不同管径和不同管道曲率半径工况条件进行数值模拟分析,得出流体对弯曲管道冲刷磨损影响最大区域集中在弯管外侧,并且管道内壁受到流体的冲刷磨损速率与入口流速和管径成正比,而随着曲率半径的增大,管道受到的冲刷磨损影响逐渐减弱。因此,在设计弯曲管道及相似管道时应综合考虑各种因素,确保油气输送管网高效并且安全运行。