一种小型化多组分气体检测装置的设计

陈思扬,徐雷钧,赵不贿

(江苏大学 电气信息工程学院,镇江212013)

温室气体的排放日益引起社会的注意,造成的大气污染也日渐严重。 因此,研究温室气体检测装置尤为重要。 目前红外气体分析仪存在光源的热稳定性差、测量误差大、电机机械调制红外光、价格高、体积大等问题。 文中描述的小型化多组分气体检测装置采用片上可编程系统PSoC 单片机, 内嵌入了数字电路、模拟电路。 采用了热电堆红外气体传感探头, 通过PSoC 电调制光源, 可实现同时对CO2、CO 和HC 浓度进行检测。 该装置具有精度高、选择性好、小型化、成本低等优点。

1 工作原理

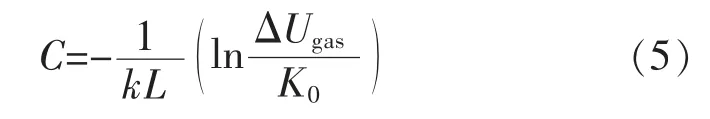

设计的多气体传感检测系统是基于红外光谱原理。 当红外光经过待测气体时,气体分子会吸收红外光源发出的特定波长的红外辐射,使这个波长的光强度减弱。 待测气体吸收特定波长红外光的能力和其浓度有关,满足Lambert-Beer 定律[1]:

式中:C 表示气体浓度;k 表示气体对红外光的吸收系数;L 表示从光源发射红外光到探测器之间的有效距离;I(λ)表示衰减后的出射光强强度;I0(λ)表示入射光强强度。

但只依靠I(λ)和I0(λ)的差值来检测气体浓度是不够的, 气体浓度的精确度会受到光源的波动、电路器件产生的漂移、气室内壁污染产生的偏移以及会受到外部环境光影响等问题的影响。 文中设计为了抑制上述原因产生的影响,使用了单光路双波长的测量方法(见图1)。 当红外光束通过气室照射到探测器平面上时,设置2 个窗口,其中一个窗口的滤波片为待测气体的波长吸收峰,而另一个窗口作为参考窗口,其滤波片波长不在待测气体的吸收峰。 这样可以在同一个环境下,以一种差分的形式,消除可能存在的干扰,提高传感装置的灵敏度和可靠性[2]。

图1 单光路双波长法示意图Fig.1 Schematic diagram of double wavelength method of single optical path

假定K1和K2分别为待测气体通道和参考通道的滤光片的系统参数。 待测气体通道输出电压与参考通道输出电压为

设:

则:

变形可得:

检测多组分气体时,需要考虑不同气体之间产生的干扰。 当待测气体充满气室时,相近吸收波长的窗口对待测气体也可能存在干扰。 所以浓度计算公式为[3]

式中:C(gas1)为待测气体gas1 的探测通道测量的浓度值,Cgas1是待测气体gas1 的实际浓度值;Kgas1gas2是gas2 窗口对gas1 的影响系数;Kgas1gas3是窗口gas3对gas1 的影响系数。

2 系统结构

设计的小型化多组分气体检测终端由热电堆红外探头、信号处理电路、恒功率光源驱动电路组成[4]。 LabVIEW 上位机通过UART 与检测终端进行通信。 其结构框图如图2 所示。

图2 检测系统原理框图Fig.2 System schematic diagram

图2 中, 首先通过PSoC 单片机发送一个2 Hz的PWM 信号给恒功率光源驱动电路。 恒功率光源驱动电路给红外光源irl715 提供一个稳定的功率,同时让光源以2 Hz 的频率闪烁。红外光在不透光的镀金气室被红外探头采集。 使用的ndir 探头为HEIMANN 的四窗口热电堆红外探头HTS E31,能将接收到的红外光的能量变化转换成电信号。 微弱的电信号通过信号调理电路将其放大滤波。 为了缩小装置尺寸,使用内部包括可编程增益放大器PGA和滤波器模块的PSoC 单片机,通过配置的PGA 和低通滤波器代替前端信号调理电路,再由PSoC 单片机将采集到的数据发送到上位机,完成检测功能。

3 多气体探测终端硬件设计

3.1 信号调理电路

终端使用的ndir 探头为HEIMANN 的四窗口热电堆红外探头HTS E31,四个滤光片窗口对应的滤光片波长为3.91 μm(参比波长)、4.26 μm(CO2特征吸收波长)、4.64 μm(CO 特征吸收波长)和3.4 μm(HC 特征吸收波长),用于检测CO2、CO 以及HC 气体。 但由于热电堆探测器输出的电信号非常微弱,只有几毫伏。 所以电路设计上需要将探测器发出的微弱信号进行放大,同时也需要将其有用的信号从背景噪声提取出来。 将毫伏级信号放大至伏级,需要采取两级放大[5]。 考虑到需要极低的失调电压和漂移,使用AD8554 作为本次前端第一级放大器,电路如图3 所示。 为了减少探测器大小同时节省成本,第二级放大由PSoC 单片机完成。

图3 前端信号处理电路Fig.3 Front amplifier filter circuit

由于电容C23的存在, 组成了一个低通滤波电路,其低频截至频率为3.1 Hz。红外光源的调制频率为2 Hz,远低于截止频率,所以低频时放大倍数为205 倍。 后级放大通过PSoC 单片机完成,放大倍数为4,所以最终对探测器信号的放大倍数为820 倍。

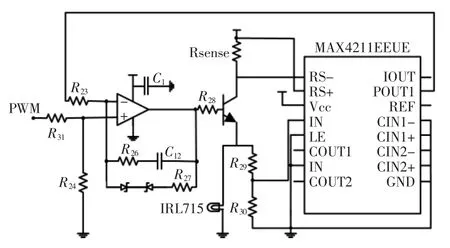

3.2 恒功率光源驱动电路

光源在发光过程中,温度会升高,导致光源的等效阻值发生变化,引起发光强度不稳定,进而导致结果产生误差[6]。 为了解决这个问题,设计了恒功率光源驱动电路。 通过稳定功率,来消除因光源等效阻值发生变化,产生的光源波动。

恒功率光源电路主要以IRL715 作为负载,进行恒功率设计。 IRL715 的等效电阻变化范围为30~50 Ω,典型功率575 mW,典型电压为5 V,驱动电流为115 mA。设计的恒功率光源驱动电路主要包括两部分:由LM324 组成的电压采样电路和功率监视器MAX4211 组成调节电路,电路如图4 所示。

图4 恒功率光源驱动电路Fig.4 Constant power light source drive circuit

当功率达到平衡稳定时比较器两个输入端电压相等:

再根据公式:

式中:AV为MAX4211EEUE 功率增益等于25;UPOUT是MAX4211EEUE 的POUT1引脚输出电压;UIN是MAX4211EEUE 的IN 引脚输入电压。得其的恒功率控制电路其稳定功率为575 mW。

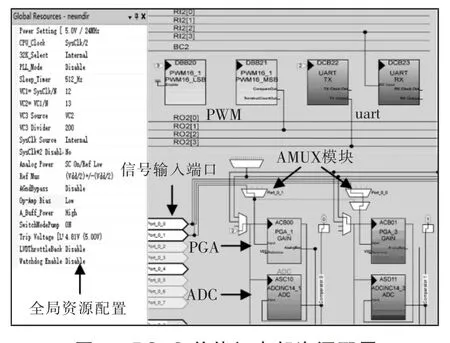

3.3 PSoC 单片机部分设计

选用CYPRESS 公司PSoC1 系列的8 位单片机cy8c29466 作为多组分检测系统的核心。 同类气体检测产品多使用51 单片机、STM32 以及MSP430 系列。部分51 单片机内部没有集成ADC 模块,不符合本课题小型化理念。 文中使用的cy8c29466 内部集成14 位ADC, 在减小内部电路的同时也保证了精度。部分STM32 与MSP430 集成14 位ADC,总体而言STM32 和MSP430 功能强大,速度快,相比PSoC有很多优势。 但STM32 和MSP430 作为混合信号处理器用于文中设计,很多功能用不上,导致了部分资源浪费[7-8]。反观PSoC,虽然处理速度不及STM32,但同样可以达到文中设计的要求,成本上也会低一些。 设计时cy8c2466 内部用C 语言编程,通过可配置的数字及模拟区块来满足用户需求,这是传统单片机所不具备的。 它可以动态完成片上资源的重新分配,实现新的外围元器件功能,保证了系统资源的最大化,最经济化应用[9-10]。 图5 中主要包含了本次设计中用到的PSoC 模块, 其中使用到的包括AUMX 模 块、PGA 模 块、ADC 模 块、PWM 模 块 和UART 模块等。通过PSoC Designer 软件对各个模块进行片上资源分配,内部的资源配置如图5 所示。

图5 PSoC 单片机内部资源配置Fig.5 Internal resource allocation of PSoC

设计时根据红外探测器的特性,即气体检测时需要接收变化的光源信号。 所以使用PWM 模块发出频率为2 Hz 的脉冲信号对光源进行调制,控制光源亮灭的频率, 使红外传感器接收变化的光源信号。 从红外探测器同时发出的有4 种路信号需要被采集,这4 路信号分别与单片机的4 个引脚相连接,但cy8c29466 内部只能同时采集两路信号。 所以采集时通过2 个AMUX 多路信号复用模块,选择需要采集气体通道信号引脚以和参考通道引脚,分别送往2 个PGA 模块,作为硬件电路的二级放大。 放大后的信号后将信号送入14 位ADC, 将表示气体浓度变化的电压信号转换为数字信号; 设置了1 个UART 模块, 以19200 的波特率与LabVIEW 相连接,完成整个系统的通信。

4 软件设计

4.1 单片机软件设计

单片机的软件部分设计是通过软件PSoC Designer 进行编程.主要功能是先接收并处理上位机发送的气体种类探测指令。 采集红外气体探测器发出的模拟信号,然后对这些信号进行处理。 经过处理后的信号数据通过公式计算,算出各个气体相应的浓度值,最后传回上位机,由LabVIEW 上位机记录浓度变化的趋势。 软件的设计流程如图6 所示。

4.2 上位机软件设计

上位机系统主要是对下位机终端待测气体的选择、浓度测量、数据的图形化显示与保存和数据传输等功能,实现了对多气体检测终端的实时化控制与检测[11]。 软件主要分为监测和控制两部分。LabVIEW 通过发送选择信号给多气体检测系统终端来选择检测气体的种类,PSoC 单片机通过数据处理将当前气体浓度值发送回LabVIEW 上位机部分。 上位机将接收到的数据以波形图表的形式显示,并将数据储存,主界面如图7 所示。

图6 检测终端程序设计流程Fig.6 Detector programming flow chart

图7 上位机界面Fig.7 Upper computer interface

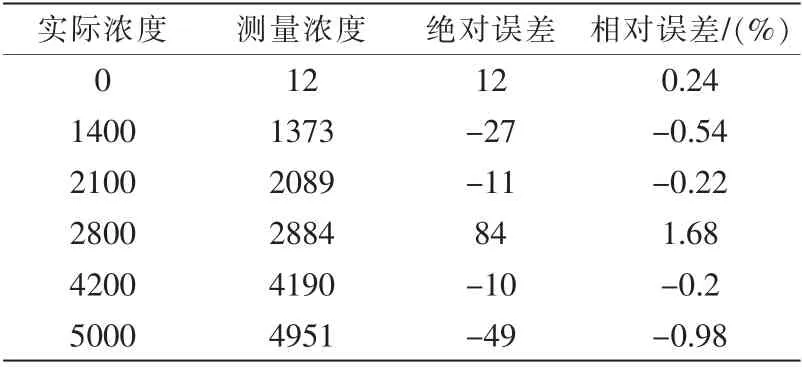

5 实验及数据分析

在系统设计完成之后,需要对探测器装置进行气体标定。 探测器实物图如图8 所示。

图8 探测器实物Fig.8 Detector appearance

实验在中国计量科学研究院郑州中心进行。 标定时使用校准气发生器HovaCAL digital 411-MF对CO2、CO 和HC 进行稀释从而获得不同的浓度。标定的气体使用河南中许气体标准有限公司配置的标准气体,不确定度为1%。

标定时保持环境温度为25 ℃,以纯氮气作为底气,通过校准气发生器将2 种气体混合,不断改变待测气体浓度值获得各个浓度值对应的信号数据从而完成拟合。 实验系统搭建如图9 所示。 将探测器放入容积200 mL 的密闭气室内,气室分别接入进气端和废气排放端。 进行不同浓度拟合前先通入纯氮气,将气室内原有气体从废气端排出。 接着将纯氮气和标准气体,同时从进气端送入校准气发生器,经过校准气发生器配比后得出不同浓度值的待测气体,以1 L/min 的流量从标准气发生器的输出端输入到探测气室内,待探测器向串口发送的数据稳定后,取数值进行拟合[12]。

图9 气体拟合实验平台Fig.9 Gas fitting experiment platform

系统标定后测量结果如表1、表2 和表3 所示。同时分析了系统的绝对误差Δ 和相对误差δ, 如式(9)、式(10)所示:

式中:Cm为系统的测量浓度值;Cs为气体实际浓度值;R 为本系统的测量量程。

表1 CO2 测量结果Tab.1 CO2 measurement results

表2 CO 实际测量结果Tab.2 CO measurement results

表3 HC 实际测量结果Tab.3 HC measurement results

从图表中可以看出本系统在相同的环境条件下具有良好的精度,相对误差在±2%以内。

6 结语

介绍了一种新型红外多种温室气体的探测系统,以PSoC 为核心单片机,实现多组分气检测。 主要阐述了在研究过程中的硬件设计、软件设计以及标定方案。 经过标定后实现了精度较好的小型化多组分气体检测系统,为温室气体检测提供了一种较为理想的方法和解决方案。 在此基础上可以更换红外探测器的滤光片,对其他气体进行检测。