“火车时刻表”运行模式在八钢生产制造体系中的应用

狄明军

(新疆八一钢铁股份有限公司制造管理部)

八钢是新疆最大的钢铁联合生产企业,坐落于乌售木齐市头屯河区,具备年产钢1000万t能力。八钢产品覆盖棒材、线材、型材、中厚板、热轧薄板、冷轧板、镀锌板、彩色涂层板以及金属制品等多个品种,产品规格达到2000多个。产品主要在新疆地区和西部省区销售,部分产品出口中亚地区,在市场上享有美誉。

近年来,随着八钢板材产品比例提升,对产品生产制造周期提出了更高的要求。由于物流受管理流程长、界面多、各单位协同不够及运输组织方式单一等因素影响,导致原料采购进厂卸车、生产制造和钢材发运的作业效率较低,合同管理中交货期问题尤为突显,产品物流成本整体偏高。为此,通过调研分析,结合八钢生产制造体系,搭建了以成本和交货期为核心的火车时刻表生产制造模式,并应用于八钢生产制造体系。

1 火车时刻表运行理念及推进原则

八钢生产制造体系创造性地植入火车时刻表管理理念,对原料进厂、生产制造和产品发运过程以火车时刻表模式进行衔接和运转(见图1),按体系推进、协同联动、绩效推动的原则,提高作业效率和物流效率,提升成本管控水平,缩短产品交货期,提高用户满意度。

图1 八钢火车时刻表模式运行图

2 实施过程、采取方法及手段

2.1 业务流程再造和职责划分

根据生产组织模式模式,从优化业务流程环节入手,对八钢内部涉及的多家单位职责进行调研诊断,细化研究并相应调整,建立有界无缝的火车时刻表模式。

2.2 分类建立火车时刻表,执行标准化作业

2.2.1 原料到厂卸车火车时刻表

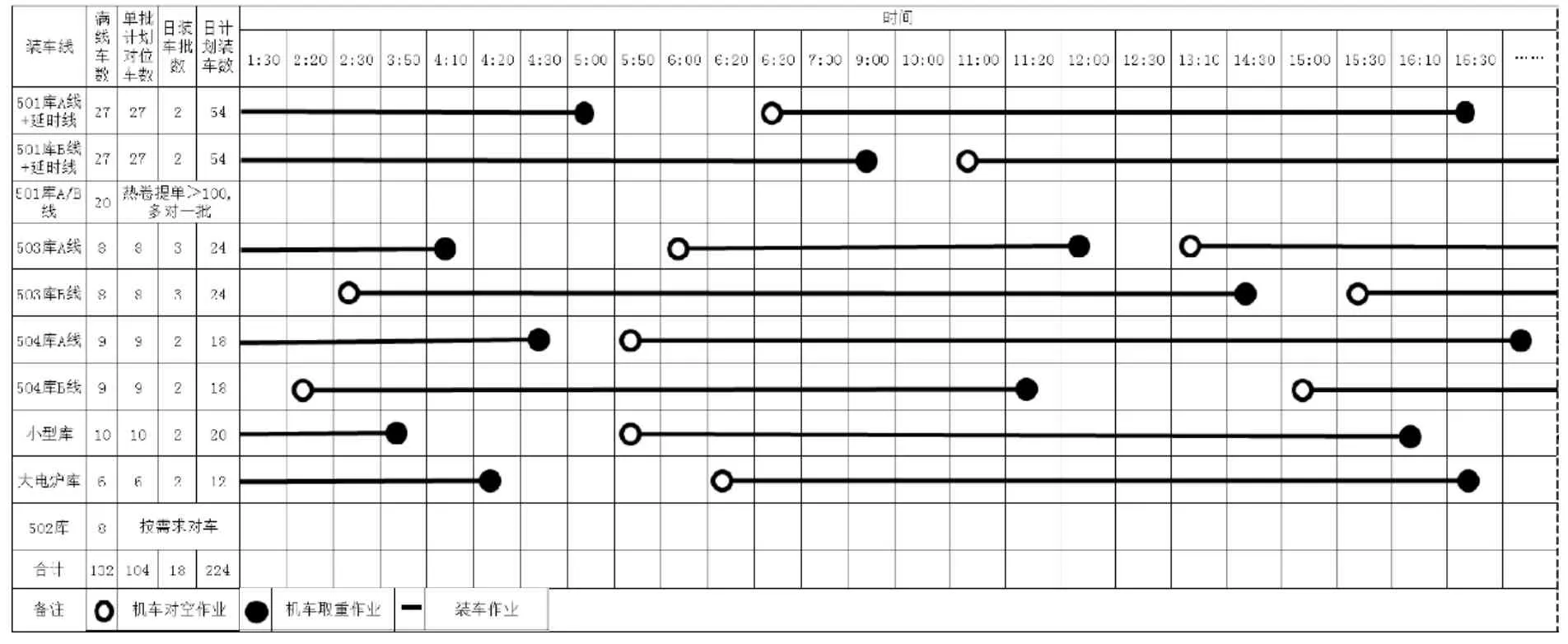

(1)建立原料到厂卸车火车时刻表。火车原料进厂从机车对重作业、卸车作业、卸后空车转线清底作业及机车取空作业建立了火车时刻表(见表1),细分火车卸车各环节作业时间,严格执行标准化作业。

表1 八钢原料到厂卸车火车时刻表样

(2)原料到厂卸车火车时刻表的实施内容,包括外部物流优化和内部物流优化。

外部物流优化:乌西站外部铁路沿线重点装车站点按生产量和换装量发运,并和铁路对接进行相应铁路电气化改造;根据生产环境和季节性变化,动态调整火车时刻表;按计划值管理,对重点方向原料建立稳定的货运循环专列;推进富蕴方向原料、艾矿焦煤公转铁增量运输;结合八钢工厂站优势,拓展敞顶箱运输。

内部物流优化:火车原料执行对卸、配装先到先对,控制大点延时车发生;对2#翻车机翻卸铁精粉能力进行写实,引进火车大列进厂直翻及优化对车节数和机车运力,实现零间隔对位;优先安排可配装钢材的原料卸车,满足钢材火车发运任务;将火车时刻表模式移植、推广应用于汽车运输以及改造汽车卸料点,实现直卸。

2.2.2 生产制造周期火车时刻表

(1)建立生产制造周期火车时刻表。按钢材产品分类建立生产制造周期火车时刻表,从工序投入、组板、炼钢、轧钢、资金分配到现场装车制定火车时刻表,以八钢中厚板产品为例,如表2所示。

表2 八钢中厚板产品生产制造周期火车时刻表样

(2)生产制造周期火车时刻表实施内容。推行产品制造过程火车时刻表标准化作业,明晰管理流程,使各业务单元精准协同联动,缩短合同制造周期,确保交货期。

采取主要方法:销售部每周根据用户资金及紧急情况提供给制造部重点合同,结合物流仓储实际垛位调整优化资金配给;制造部按销售需求均衡全月生产设置交货期,专人负责跟踪合同及材料状态;炼钢厂严格执行冶炼计划稳定钢坯质量,板坯倒运按先产出先发运,同炉集中发运,避免合同板坯掉队;轧钢厂提高合同一次通过率和轧制产能,专人负责中间在制品管理,确保轧材先进先出;物流按用户及合约号进行成品库堆垛,减少翻板,设紧急垛位用于紧急合同,预合同按销售流向判合后及时转库。

表3 八钢钢材发运火车时刻表样

2.2.3 钢材发运火车时刻表

(1)建立钢材发运火车时刻表。钢材发运从库房配装车皮,经运输到达用户建立火车时刻表(见表3)。为满足发运需求,根据生产节奏、车皮资源动态调整钢材发运标准时刻。

(2)钢材发运火车时刻表推行机车取重对空时间标准化作业,确保钢材装车发运及时准点。

外部协调主要内容:一是销售部结合装车资源库位按货位从上向下安排资金,减少优钢、中厚板翻钢;二是铁协办及时追加车皮计划,保障火车提单传递顺畅。

内部控制主要内容:一是制造部及时调整汽车、火车合同流向和判定准发,组织原料及时卸车,保障产品配装车皮;二是轧钢厂合理规划机旁库码放区域,使库房物流顺畅,行车作业高效配合钢材倒运及装车皮任务;三是物流改用钢支架装运热轧卷。

2.3 库存优化及采购发运周期调整

(1)原料、成品库存优化。优化原料库存执行低库存动态管理,制订原料库存定额控制标准为编制采购计划,确定采购总量、批量和进货时间以及为财务部门核定流动资金提供依据;优化成品库存实施生产和合同匹配管理,分类对冷轧、热轧、中厚板、棒线材成品库存的目标值、上限值和预警值进行核定标注。同时,明确各钢材库房使用功能和定位,优化调整资源布库。

(2)采购发运周期调整。以原料采购运输时间和生产计划匹配为核心,缩短原料采购周期,采取措施管理好供应信息流,推进与战略供应商的长期协作,在性价比指导下就近采购;根据与用户合同确定的运输方式、交货期和成品产出情况,缩短成品发运周期,采取措施保证钢材准发资源合理布库,优化提单结构、人员保障及增加装车硬件设施等。

2.4 完善信息流建设

(1)加强信息沟通,建立原料火车运输沿途及厂站日报、日通报,汽车长运信息流日报表等。

(2)推动物流信息化建设,打造智能物流平台。实施物流动态管控系统升级改造并成功上线运行,实现物流信息的实时汇聚与过程掌控,动态管控全生命周期物流,提升供应链价值。

(3)产销系统优化升级。实施产销系统升级改造并成功上线运行,提升数据汇总分析能力,从销售订货开始到出厂运输采集整个合同的制造过程,自动跟踪各个阶段的周期,并与计划周期进行对比分析,统筹生产组织,对合同交货期实时管控。

2.5 搭平台、定规则、管评价

(1)搭平台,实现共享联动。搭建公开、透明、阳光、有价值的“火车时刻表”运行管控平台,实现业务共享和管理联动。

(2)定规则,完善制度体系。制定增补、修订完善与原料卸车、生产制造周期和钢材发运火车时刻表相关的管理办法等体系文件,如《原料卸车管理办法》、《合同制造过程评价细则》、《中厚板风电钢按套交货控制管理办法》、《钢材发运完成率评价细则》等。切实使管理制度成为保障火车时刻表高效运转的制动器,提高管理效率和水平。

(3)管评价,确保制度执行落地。由业务管理部门按照制度管理要求,以问题为导向,监督火车时刻表运行过程,及时发现苗头性问题,认真落实整改,同时,对业务制度适用范围内的单位,按月落实制度和流程执行情况进行考核,并纳入月度绩效管理,确保制度得到有效贯彻落实和执行。

3 实施效果

3.1 提升原料到厂的卸车效率

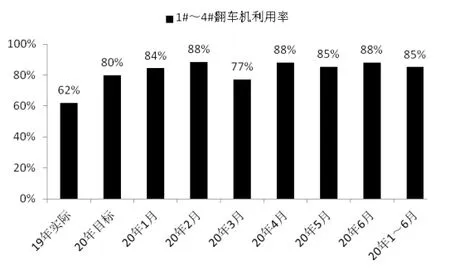

2020年1~6月通过火车运输原料占比上升到55%,相比2019年41%升高14%的情况下,火车翻车机利用率提高到8 5%,相比2 0 1 9 年提高了23%(见图2)。

图2 2020年1~6月火车原料翻车机利用率完成情况

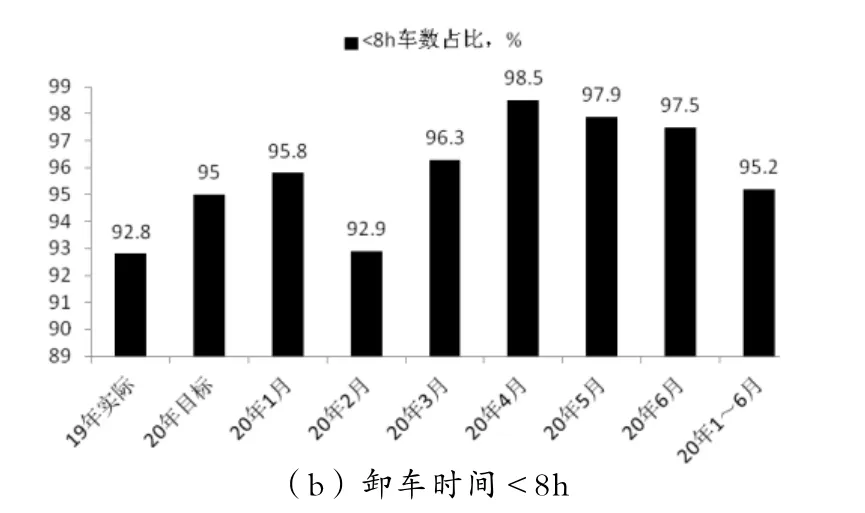

2020年1~6月汽车原料进厂卸车时间<4h车数占比92.7%,卸车时间<8h车数占比95.2%,相比2019年分别升高了11.8%、2.4%(见图3)。

图3 2020年1~6月汽车原料卸车时间占比完成情况

3.2 缩短生产制造周期

2 0 1 9年钢材产品生产制造周期与2 0 1 8年相比,产品的制造周期整体有所缩短:热轧重点品种钢合同Q235B-LX螺旋焊管用钢制造周期由16天缩短到13天,冷轧由27.7天缩短到27.2天,中厚板由25.8天缩短到22.1天,优钢由16.8天缩短到16天,型材由17.2天缩短到16.5天。

3.3 提高钢材发运效率

2019年钢材发运完成率由71%提高到82%,升高11%,年内对火车时刻表进行了3次版本优化更新,各装车线火车时刻表运转时间缩短了4.5h。

以成本和交货期为核心的合同制造周期完成率由94%提高到99%,提高了用户满意度,提升成本管控水平和企业市场竞争力。

4 结语

“火车时刻表”是八钢生产制造体系中创新管理的新方法,更是强力推进企业降本的重要举措之一。通过从原料资源地到产成品需求地进行全流程火车时刻表式管理,对生产、物流进行计划、组织、指挥、协调、控制和监督,降低了成本,提高物流效率和经济效益。

八钢通过搭建智能化、信息化、联合高效的“火车时刻表”运行管控平台,大幅提升原料进厂卸车、生产制造和钢材发运的作业效率和管理效率,缩短了产品交货期,提高用户满意度。同时,做精、做细物流服务等增值环节,全方位实现与市场高效对接,提升企业综合竞争力,为推动高质量钢铁生态圈建设,提高八钢产品的市场占有率奠定了坚实基础。