八钢150t转炉炉体支撑装置连板断裂抢修实践案例

赵军

(宝钢集团八钢公司设备工程部 )

1 背景介绍

八钢公司150t转炉承担着冶炼棒、线材优质钢的任务,是八钢棒材产线重要的主体设备。2019年初,150t转炉发生炉体支撑装置连板断裂事故,造成历时35天的停机抢修,给整个产线的生产组织造成 严重影响。

转炉支撑装置连板断裂时,炉体(重710t)位置已经偏离托圈安装位,而针对同类设备此类故障的处理没有任何可以借鉴的经验,所以抢修过程存在很大的技术难度和安全风险。

为此,工程技术人员结合现场状况,以安全施工为原则,通过反复分析讨论,制定了炉体固定、调整定位、连接板及轴承更换三个阶段的实施方案,通过对三个阶段实施方案关键控制点的有效控制和过程步序的严格管控,保证了抢修工作顺利完成。为此。将此次抢修实践形成案例,为同类大型关键设备的检修工作提供借鉴。

2 抢修步序及事故关键控制点管控

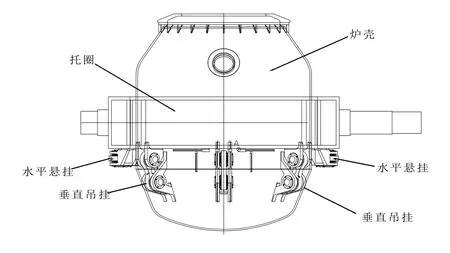

八钢150t转炉炉体支撑装置是由三组竖直方向的铰形联接(垂直吊挂)和二组水平方向的铰形联接(水平悬挂)组成(见图1)。三组垂直方向铰形联接用于悬挂炉壳,两组水平方向铰形联接用于限制炉壳扭转。

图1 150t转炉炉体结构简图

根据现场实际状况及安全生产要求,编制抢修安全技术方案,成立抢修组织管理机构,负责抢修现场安全、技术指导和施工管理与协调。

抢修工作按三个阶段实施:第一阶段进行炉体固定,完成摇炉;第二阶段实施炉体调整定位;第三阶段实施支撑装置连接板及轴承更换。

2.1 第一阶段炉体固定 完成摇炉关键控制点管控

2.1.1 炉体固定关键点措施

连板更换时,炉体位置必须要保持垂直,炉底朝上。连板断裂时炉体处于水平卧躺状态,摇炉时存在炉体掉落的风险,因此炉体与托圈不做固定则不能摇炉。更换连板,必须先将炉体与托圈可靠连接在一起,为低速摇炉创造条件。

现场采用临时支架焊接方式,临时固定炉体和托圈位置,确保炉体位置稳定。支架提前预制,与炉体和托圈的焊接部位开20度坡口,坡口方向朝外。

图 2 托圈下部临时支座布置图

图 3 托圈上部临时支座布置图

2.1.2 焊缝强度校核计算

为了确保支架焊接后能够可靠的将炉体与托圈连接,实现摇炉,对焊缝强度校核计算。

已知条件:炉体重量180t(含炉壳,水冷炉口,炉体挡渣板等),耐材重量530t(按新耐材重量),则总负荷为710t,Q345钢板厚度为40mm,抗剪强度为171MPa。

(1)面积计算

与炉体焊缝面积:S1=40×640×2×12=614400mm2

与托圈焊缝面积:St=40×500×2×1 2= 480000mm2

(2)钢板剪应力计算:τ=F/A

式中:τ-剪切应力,MPa;F-剪切力 N,按总负荷710t取值;A-剪切面积,mm2

垂直状态时支座与炉体焊缝面积:Sl=614400mm2,水平状态时取值,按支座与托圈焊缝面积:St=480000mm2

(3)计算水平和垂直两种极限条件下核算钢板受力情况。

垂直状态时,钢板剪应力τ=11.3MPa

水平状态时,钢板剪应力τ=14.5MPa

由计算得出,两种最不利工况下,最大剪应力计算值为14.5MPa,远小于许用剪应力,满足低速摇炉要求。

2.1.3 焊接工艺关键点控制

炉体上部和下部搭设作业平台,保证作业空间和作业安全。为保证焊接过程完全受控,设置了专人管控。

支架定位后开始焊接,采用气体保护焊,为了保证焊缝质量,对焊接部位进行预热后焊接,焊后加热保温。

焊接工艺要求:(1)焊前用电加热的方式对焊件进行预热,预热温度为120℃,恒温时间0.5~1小时。(2)焊接时采用二人对称焊接的方式,二人采用相同的焊接方向,同样的焊接电流及焊接速度。焊接过程中不能间断,要保证足够的焊接层间温度。(3)焊后立即进行升温,采用电加热器加热至300℃,用石棉毯保温6小时,每小时降温20℃,然后关机。(4)支架焊接后采用磁粉和超声波对焊接部位探伤,检测焊接质量是否满足要求。

2.1.4 摇炉管控

摇炉前确认,制定摇炉方案,拆除作业平台,确认各项准备工作到位,等待摇炉指示。

摇炉前工作确认后,摘牌送电后摇炉,缓速使炉口朝下,托圈处于水平方向,第一阶段炉体固定,摇炉工作按计划节点完成。

2.2 第二阶段实施炉体调整定位关键控制点管控

2.2.1 炉体支撑关键点措施

炉体与托圈焊接连接好后,将炉体摇至炉口朝下,托圈处于水平方向。在三组垂直吊挂的炉体支座两侧焊接千斤顶支架,使用液压千斤顶支撑住炉体。同时要对未断裂的垂直吊挂和水平悬挂进行探伤,为后续的方案确定和调整提供必要的依据。

2.2.2 断裂连板拆除

分别在三组垂直连板的炉体支座两侧焊接千

图4 顶升、旋转、平移千斤顶支架布置图

在炉后(南侧)垂直吊挂两侧用2台320吨液压千斤顶支撑住,由于炉体是处于倾斜状态,在千斤顶与千斤顶支架之间必须放置斜铁保证千斤顶与支架接触面完全结合,避免千斤顶受力后倾倒,同时因千斤顶行程原因,须在千斤顶底部放置2块200mm垫板,见图5所示。

图5 炉体与托圈千斤顶顶升示意图

在炉体与托圈水平方向环缝最大的部位焊接水平千斤顶支架,放置千斤顶支撑。全部千斤顶支撑完成后,将临时固定支架割除。

2.2.3 炉体位置调整关键点措施

临时固定支架割除后,炉体依靠液压千斤顶支撑。此时炉体依然是倾斜状态,需要调整恢复至正常位置。通过千斤顶进行炉体调整,先调整炉体水平,再调整炉体周向位置。

2.2.4 炉体水平调整

通过降低炉后垂直支撑两侧液压千斤顶调整炉体水平位置,在下调过程中由于液压缸行程为200mm,实际炉后需要下降高度约为500mm,所以在千斤顶下放置了两块200mm垫块,在下降过程中需要取两次垫块。在取垫块时,需要借助炉体上的导向支架来支撑炉体。下降步骤:下降千斤顶使炉体下降约150mm,在导向支架下加入垫块支撑,并用斜铁塞紧下落千斤顶使千斤顶不受力后取出第一块垫块再将千斤顶就位后,顶起炉体取出导向支架下的垫块,再重复一次以上步骤后将炉体下降约180mm。由于炉体在周向有较大位移,下降到此时导向支架与托圈上的定位块产生干涉,接着开始调整炉体周向位置。

2.2.5 炉体周向位置调整

通过水平放置的千斤顶使炉体旋转调整周向位置,在实施过程中使用200t千斤顶旋转炉体,旋转不动。之后改变方法,在托圈东侧的定位块侧面使用割刀割出斜面,继续下落炉体,使导向支架内侧与托圈定位块斜面接触后,利用炉体自重使炉壳周向发生旋转,炉体通过干涉位置,由于周向位置还未达到最佳,所以又在托圈定位块侧面贴焊斜铁,再使用上述办法下落炉体使炉体周向再次发生旋转,炉体周向位置和水平位置都已达到要求。

2.3 第三阶段实施连板及轴承更换关键控制点管控

2.3.1 作业平台搭设

在托圈周围搭设作业工作面,在炉前设置上下平台走梯,在炉体下部焊接零时支架部位搭设过桥到炉前和炉后平台上,平台、走梯及过桥焊接防护栏杆,

2.3.2 连板更换关键控制点

连板更换见图6。

图6 连板更换装置示意图

炉体调整到位后更换垂直吊挂和水平悬挂连板,为提高工作效率,采取一副垂直吊挂连板与一副水平悬挂连板同步进行更换(保证每次更换只拆除一副垂直吊挂)。在每个垂直吊挂连板拆除前必须在垂直吊挂两侧支撑好千斤顶,保证垂直吊挂拆除时炉体不发生下沉。

为了保证作业质量及排查出可能存在的隐患,需要全程探伤作业,对焊接质量、连板备件、连板支座等进行全面探伤。

2.3.3 新连板装配

(1)轴承中心套装配:轴承中心套装配时采用加热炉加热,加热温度设定为100℃,轴承在加热炉小车上水平放置,下部垫三块垫块,由于要保证中心套在安装时突出部分能够下降到位,所以垫块边沿过内孔边沿要小于20mm,同时可以起到中心套定位作用。

加热时间1小时,开出加热炉小车,测量轴承温度约80℃,试棒测量后用自制吊具水平吊起中心套直接装入轴承内,中心套装好后待自然冷却到50℃以下再吊下,避免中心套跑位,不允许加速冷却。7套轴承中心套安装全部正常,未出现异常。

(2)连板轴承装配:连板轴承装配采用加热炉加热,加热炉温度设定100℃,连板在加热前将一侧的透盖要事先装好,目的是轴承定位。一次加热两件连板,连板在加热炉小车上用垫铁垫平后入炉。实际加热约5小时,装配件温度约80℃,使用试棒测量尺寸合适后开始安装轴承。

使用自制吊具将装好中心套的轴承吊水平将其装入连板,轴承装入后将连板吊下,安装另外一侧透盖。安装透盖时要注意:防尘圈的安装、螺杆方向要一致,两侧螺杆伸出长度要合适。5件连板采用同样方法装配。连板要缓慢冷却,在拉运过程中包裹岩棉,避免快速冷却。

2.3.4 炉后垂直连板安装

炉后垂直连板通过后炉门处使用叉车倒运至炉后作业平台上,通过炉体和墙体上焊接的支架倒运至安装位,先装入上部销轴,通过调整炉体高低位置装入下销轴。

2.3.5 东侧水平连板安装

东侧水平连板通过叉车倒运至炉后作业平台后,通过炉体和墙体上焊接的支架倒运至安装位。先装入托圈支座上的销轴,然后在炉体东南侧和北侧放置两台200t液压千斤顶,水平顶炉体来调整炉体,使水平连板第二个孔对正后装入销轴。

2.3.6 东北侧垂直连板和西侧水平连板

(1)在东北侧垂直连板两侧支撑好两台320t千斤顶,使用割刀割断连板销轴,取出连板。使用割刀将支座内关节轴承割除,避免割伤支座内孔,所以不能直接割透轴承外圈,割开内层后用榔头敲打出轴承。轴承取出后清理支座内孔后覆盖电加热板对支座进行加热。

(2)西侧水平连板拆除(与东北侧垂直连板同步进行)。由于西侧水平连板销轴在2018年12月才更换完轴承,所以销轴采用保护性拆除的方法。将水平连板从中间割断,调整水平连板后使用葫芦吊出北侧销轴。

南侧销轴的上轴承已碎裂,支座T型架安装在销轴中部用2台200t液压千斤顶拔不出销轴。改变方法,将销轴向下敲击,将销轴下降到底,再将上部碎裂的轴承全部清理后,再用千斤定向上拉拔,销轴拆出。在西侧水平悬挂旁炉墙侧开口处搭设平台,拆下的水平吊挂连板通过平台移出。

检查西侧水平支座的三个轴承都完好不用拆除,仅将碎裂的轴承拆除后更换。

2.3.7 东北侧垂直连板和西侧水平连板安装

(1)将安装好轴承的新的垂直连板通过吊车吊至东北侧垂直吊挂的安装位置附近,使用炉体上焊接的支架吊至安装位,先对正下部,安装下部销轴,再通过垂直吊挂两侧的320t千斤顶对炉体高低进行微调,对正上孔,安装上部销轴。

(2)西侧水平连板安装与东北侧垂直连板的安装是同步开展。先将水平连板放置在炉墙侧开口处搭设的平台上,使用葫芦将连板水平移入到西侧水平悬挂的安装位置。先调整连板对正北侧孔,安装销轴,然后初步对正南侧孔,等东北侧垂直连板第二个销轴装到位置后,将在东北侧垂直吊挂两侧支撑得2台320t液压千斤顶泄压后,在北侧水平放置200t液压千斤顶对炉体进行微调,对正水平悬挂的南侧孔后,将水平连板南侧销轴安装到位。

2.3.8 西北侧垂直吊挂连板拆除及支座轴承安装

在西北侧垂直连板两侧支撑好两台320t千斤顶,使用割刀割断连板销轴,取出连板。使用割刀将支座内关节轴承割除,避免割伤支座内孔,所以不能直接割透轴承外圈,割开内层后用榔头敲打出轴承。轴承取出后清理支座内孔后覆盖电加热板对支座进行加热。

2.3.9 西北侧垂直吊挂连板安装

将安装好轴承的新垂直连板吊至西北侧垂直吊挂的安装位置附近,使用炉体上焊接的支架吊至安装位,先对正上部,安装上部销轴,再通过垂直吊挂两侧的320t千斤顶对炉体高低进行微调,对正下孔,安装下部销轴。

2.3.10 轴承安装加热温度控制

在5个连板、轴承安装过程中,将加热器温度设定为100℃,实际炉体连板轴承支座加热时间约6小时,温度约90℃,轴承安装到位。

2.4 探伤检测

在整个检修过程中对连板、销轴及连板支座进行了全面的探伤检测,发现南侧垂直吊挂炉体上的支座与炉体的焊接部位产生了裂纹,在更换连板的过程中对支座裂缝处进行了打磨,打磨深度约20mm后裂纹消失,然后对此处进行了焊接,采用与焊接临时支架相同的焊接工艺。

3 结束语

针对八钢150t转炉发生炉体支撑装置连板断裂事故以及现场实际情况,通过分析讨论,制定了抢修方案。抢修实施效果表明,施工的安全、质量、进度均达到了预期目标。

(1)抢修过程严格执行制定的安全措施,现场设定安全专业人员旁站指导及监督,确保整个检修过程中作业人员和设备设施的安全。

(2)严格执行方案中制定的加热制度、焊接工艺等标准,作业步序严格按照施工方案要求控制,全程专人监控,对关键控制点都有详细的数据记录,并对转炉悬挂系统的各部件及部位进行了探伤,确保施工质量100%可控。

(3)抢修严格按照计划节点控制施工进度,对抢修过程中出现的各类问题,由抢修指挥部每天进行动态分析并及时调整,保证了对施工节点的有效管控。