淬火槽搅拌器性能模拟及槽底均流设计

秦明臣,龚奇龙,张永宽

(中航工程集成设备有限公司,北京 102206)

淬火槽是热处理淬火用主要设备。为降低工件淬火畸变和开裂危险,防止油局部过热,要求槽内介质达到一定流动速度(一般在0.2~0.5 m/s比较合适),并且要求流过工件表面速度尽量分布均匀[1]。

常规闭式搅拌淬火槽多采用顶插式螺旋桨搅拌器,并配合均流板来改善槽内流动状况,提高均匀性。热处理手册给出了淬火槽设计方法及常用三叶船用螺旋桨、翼型螺旋桨选型规范。然而在实际工程中,搅拌器及淬火槽的应用效果往往因为各种原因大打折扣,导致工件不合格率增加。由船用螺旋桨理论可知,螺旋桨叶片展弦比、桨叶之间、桨叶与桨毂之间、来流状态、尾流及负载等,都对循环流量产生显著的影响[2]。因此根据手册确定的搅拌器实际出力情况往往由于这些因素的影响而达不到设计值,还需要进行校核。目前,大量设计人员采用计算机数值模拟针对淬火槽流场不均匀现象进行了优化研究工作[3-5],并提出了相对有效的导流板设计方案。然而,由于搅拌用叶轮几何模型复杂,以往的模拟研究工作往往将这部分简化掉,没有考虑搅拌对叶轮产生的扰流旋转流动,致使设计的导流装置与实际运行效果相比,流场均匀性存在失真现象。

针对上述问题,本文采用动参考系MRF(Moving Reference Frame)模型将动叶轮部分考虑进来,进行了淬火槽全系统的仿真分析,并提出了槽底等压均流设计方案。该设计既能取得较好的流场均匀性,又避免了不同浆液槽需布置不同导流形式的重复性优化工作,为淬火油槽设计提供了参考。

1 淬火油槽全系统流场模拟

1.1 模型介绍

以某工程立式淬火炉配套淬火油槽为例进行全系统流场模拟分析。采用的淬火槽几何模型及三叶搅拌器结构形式及尺寸见图1。淬火炉冷却介质为油,液位高度为4.5 m,设计循环流量约为43 m3/h,油密度900 kg/m3,设计温度约为40℃,黏度为20 mm2/s。顶部配置4台三叶船用螺旋桨式搅拌器,设有闭式导流筒,导流筒直径360 mm。螺旋桨搅拌器直径330 mm,螺距与叶片直径的比约为1.0。淬火有效区料框直径为1.5 m,工件及散件布置在料框内。

图1 淬火槽几何模型及三叶搅拌器结构示意图

模拟采用ANSYS Fluent进行计算,由于动网格模型计算量巨大,搅拌器部分采用MRF模型进行稳态简化模型计算,转速850 r/min,壁面为无滑移边界条件。由于导流筒内为旋转流动,采用RNG k-ε湍流模型能取得更好的计算准确性,动量方程采用二级迎风差分格式以提高计算精度,速度压力耦合方式为Simple。网格数量约为1 500万个。

1.2 结果分析

图2为全系统流场分布图。其中,图2(a)和图2(b)为导流筒内淬火油流速度分布云图,由图可知,导流筒内流体受螺旋桨搅拌作用呈旋转流动状态,贴壁侧流动速度最高,计算结果得到叶轮边缘处搅拌产生的流体引导速度约为14.2 m/s,与搅拌器轮缘切向速度ωr相同,说明计算结果符合实际。图2(c)为全系统流体流动迹线分布,淬火油在系统内受搅拌器推力作用,顺导流筒方向形成较大的涡旋区I,在有效淬火区域II形成泉涌状态,有效区工件表面流体湍流状态强烈,可保证工件表面换热效果,提高工件冷却速率。图2(d)为搅拌器局部旋转流动状态。

2 淬火油槽流场优化分析

图2 全系统流场分布图

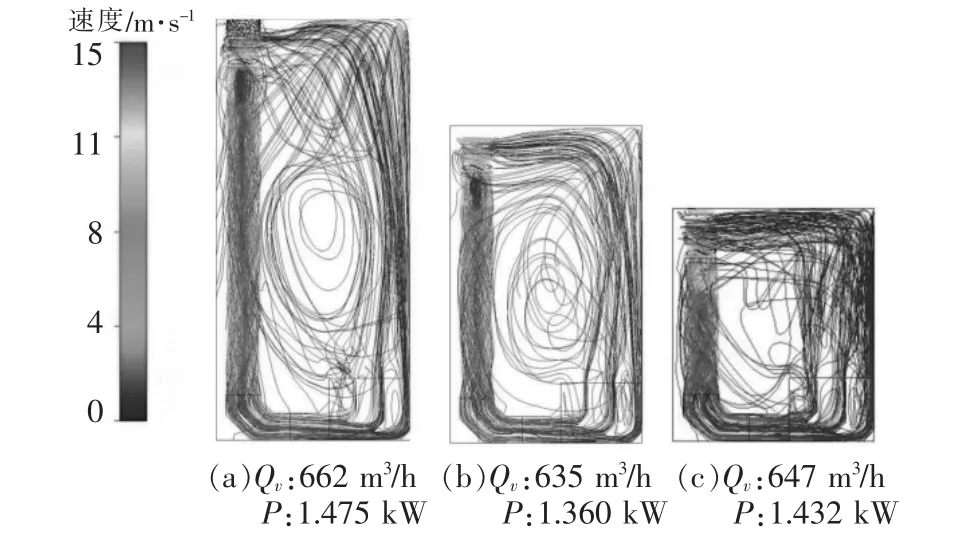

为研究负载、流动形态及槽深对系统循环流量的影响,对比了另外4种形态的淬火油槽导流结构及3个槽深(2 m、3 m和4 m)结构下的系统循环流量。

2.1 导流形式对流动形态的影响

图3为工程中采用的几种导流形式,其中,第一种结构为底部设置导流板+孔板,孔板设计孔径为10 mm,间距15 mm,第二、三种分别将孔板和导流板取消,第四种将孔板和导流板全部取消进行对比。图4给出了几种方案的系统流场迹线分布,由图4(a)和图 4(c)知,孔板并不利于液体流动分布,流体经过孔板后被冲散,中心主流液柱强度减弱,流动方向改变,降低了流体在有效区冲刷工件表面的速度,致使工件冷却效率降低;如果不加任何整流措施,系统流场也不好,见图4(d),有效区流体更新速度慢,不利于淬火;底部只添加导流板的形式对有效区流体分布最有利,从图4(b)可以看出,中心主流液柱强度较大,从油槽底部向上翻涌至液体表面,然后向四周溢流扩散,而其他几种形式并没有形成该流态。从计算结果来看,能形成泉涌状态的情况获得的系统循环流量最大,在本工程选用的螺旋桨型号及相应搅拌速度下的单筒油循环流量Qv可达756 m3/h,对应螺旋桨轴功率P约为1.475 kW。由于影响螺旋桨出力的因素有很多,该系统流动形态能取得较大循环流量的原因可能是翻涌到液面的流体主动溢流到导流筒的入口部分,给螺旋桨吸入口附加了液体的一个推动力,致使循环量增大,而其他几种则是被动的依赖螺旋桨的抽吸作用产生流动,这里两者之间有一定区别。因此进行淬火槽搅拌器选型时,也要留足余量,以防选型在实际应用中达不到设置值。

图3 不同淬火槽导流结构对比图

图4 不同结构下的系统流场迹线分布对比图

2.2 槽深对系统循环流量的影响

在应用过程中,设计导流槽的深度对同型号螺旋桨出力情况的影响没有详细研究,螺旋桨型号选择过大不利于系统节能,选择过小达不到预定冷却效果。对于本系统,浆液在导流槽引导下的循环过程类似于液体在连通器内的流通,沿程和局部阻力是影响系统循环流量的主要因素,螺旋桨不需要为抬升液体高度而做功。理论上如果槽深过大,过程阻力较高,达到一定值后,会产生阻滞现象,即螺旋桨在一定转速下提供的推动力不足以克服系统阻力,流动停滞。然而,工业炉设计手册中也只是定性进行了分析,并没有给出具体设计指导数据。本研究给出了槽深高4 m、3 m和2 m情况下的系统循环流量,如图5所示。从模拟结果来看,在转速850 r/min时,槽深对系统循环流量没有明显影响,在该范围内,流体沿程阻力相对于螺旋桨提供的推力较小,可忽略。

图5 槽深对系统循环流量的影响图

2.3 转速对循环流量和轴功率的影响

转速对淬火槽内流体的循环流量影响较为显著。研究螺旋桨在不同转速下的体积流量和轴功率对电机选型及传送装置的设计也至关重要。图6给出了本型号船用螺旋桨搅拌器在不同转速下能提供的循环流量和所需轴功率的关系曲线。由图可知,系统循环流量和转速之间呈线性变化,而轴功率和转速之间呈幂函数变化关系,拟合得到:

图6 转速与循环流量及轴功率的关系曲线图

3 槽底等压均流设计方案

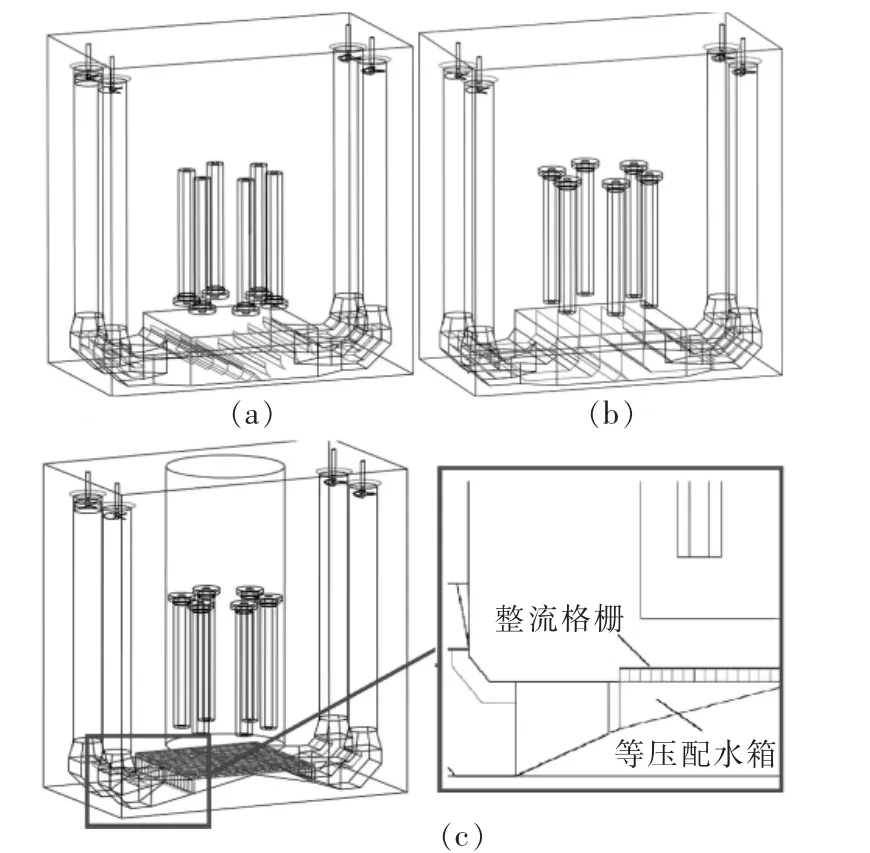

淬火槽设计过程中在槽底布置导流板是常规的流场均布方式,导流板的布置有直型、弧型及直弧等多种型式,布置间距、位置等也关系到有效区流体的均布效果,为简化设计过程,本研究对一种淬火槽底部等压均流设计方案进行了模拟分析研究,并对比了其他几种结构导流方案的流场结果。研究对比的模型见图7,第一种结构为常规底部导流板设计方案,第二种和第一种类似,不过底部导流板保持贯通,第三种结构为等压设计结构,不设导流板,底部槽内沿流体流动方向上设计流通截面不断减小,在斜底上方布置整流格栅,格栅间距与高度的比值需保证小于1。等压结构设计方法参考了电力行业流场整流方案,等压设计方法在锅炉水联箱、脱硝设备顶部整流及电除尘入口烟气均布领域都有广泛的应用[6]。

图7 不同槽底结构及导流模型示意图

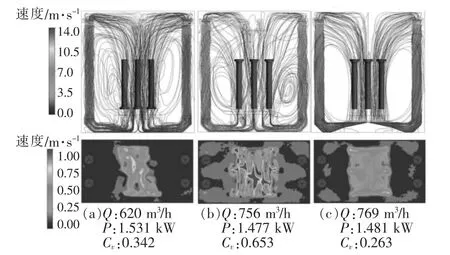

在相同搅拌器和相同搅拌速度下的计算结果见图8。从模拟结果来看,几种设计结构都能取得较好的泉涌流动形态,流动迹线显示有效区湍流强度较大,流动较好。但从流过工件的截面速度来看,常规导流板的均布速度偏差较大,正对导流板的高速区可达1 m/s以上,而导流板背面的低速区流速几乎为0。

图8 不同槽底结构及导流模型流场分布对比图

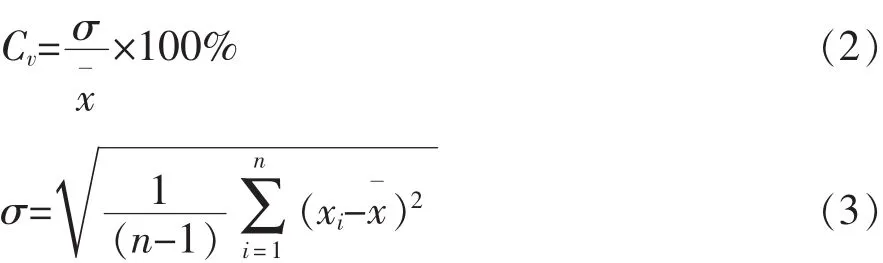

为了对淬火槽内的流场分布效果进行定量分析,采用速度均布系数Cv进行定量分析[7],其定义式为:

式中:σ—标准偏差,m/s;x¯—平均速度,m/s。

对比几种结构的Cv值发现,等压均流设计方案取得的整体截面速度分布比较均匀,没有明显的高速区和低速区域,截面速度相对标准偏差约为0.263,较其他几种导流形式有明显改善。

该等压设计方法形式固定,不需要添加过多的复杂导流板,对于不同项目,不用重复进行流场优化工作,可提高优化设计效率,保证淬火冷却效果。

4 结论

通过模拟分析得到如下结论:

(1)槽内有效区形成泉涌流态时有助于系统循环流量的提高。

(2)设计淬火槽深2~4 m范围内,选用同型号搅拌器时,在相同转速下可认为系统循环流量不受槽深影响。

(3)计算得到系统循环流量和转速之间呈线性变化,而轴功率和转速之间呈幂函数变化关系,拟合曲线为P∝n2.33。

(4)槽底等压均流设计方案能取得更好的有效区流场分布均匀度,可作为淬火槽工程设计的指导依据。