面向重型卡车的侧翻失稳建模及仿真分析

邓卫伟,李发家,房纪涛,张义花

(1.中国重汽集团济南卡车股份有限公司,山东 济南 250116; 2.济南大学 机械工程学院,山东 济南 250022)

0 引 言

随着我国公路运输快速发展以及经济发展需求,重型卡车呈现出更高车速和更大载重量的发展趋势。但是重型卡车在运行过程中,由于重心高,轮距相对于车身高度过窄,在转弯、高速刹车、大幅度的转向过程中,就会出现车辆的行驶状况恶化甚至侧翻现象[1],如图1所示。2009年,美国发生的大型卡车的侧翻事故超过1万起,占总车辆事故的3.3%, 但的死亡人数却占到车祸总死亡人数的13.3%,平均每起侧翻事故造成的经济损失超过10万美元[2]。在我国由重型车侧翻造成的伤亡事故比例逐年上升,因此,如何提高重型车的侧倾稳定性和对重型卡车的侧翻工况进行试验成为研究的热点问题。在进行重型卡车的侧翻危险状态进行主动控制前,需要针对多型重型车进行侧翻试验,测试其最大临界侧倾角度,最小转弯半径和最大通过速度等参数,在进行侧翻试验积累大量数据的基础上,为设计重型卡车侧翻预警和侧翻危险状态主动控制装置的研发提供依据和支持。

图1 重型卡车侧翻事故

因此,笔者将对重型车的侧翻失稳进行建模及仿真分析,结合试验车辆的参数,分别构建牵引车和牵引车-挂车模型,包括轮胎模型、悬架模型的构建,结合重型车的侧翻评价指标,进行牵引车和整车的仿真工况设定、侧翻状态仿真与分析,说明轮胎垂直载荷是评价侧翻状态最直观的状态变量;通过侧倾角和侧向加速度的振荡变化,可反映牵引车的临界侧翻状态。从而可以为重型卡车的防侧翻装置设计提供理论依据。

1 重型卡车的参数模型构建

由于重型卡车都包括牵引车和挂车两部分,在整车发生侧翻失稳时,牵引车和挂车两个车辆单元任何一个侧翻,均属于重型车的侧翻。因此,在构建重型车侧翻模型时,分别对牵引车和挂车进行参数选取与建模。

1.1 牵引车的参数模型

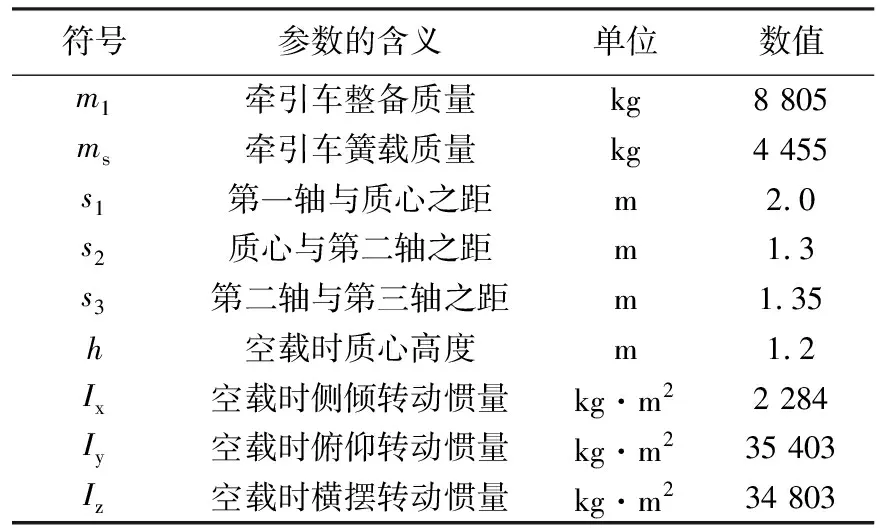

在牵引车参数选择方面,该车的比功率为6.45,对应的额定载重量为17 000 kg,半挂车鞍座为90号鞍座,前排承载2名乘客,牵引车的示意图如图2所示。牵引车中发动机的参数见表1。

图2 牵引车参数模型

表1 牵引车的结构参数

1.2 牵引车-挂车的参数模型

由于重型车行驶过程中,影响侧翻失稳的首要因素为挂车,因此需要考虑挂车的参数,以满足安全性行驶的要求。牵引车-挂车模型如图3所示,对应的参数见表2,满载时挂车的总质量为40 t。

图3 牵引车-挂车参数模型

2 重型卡车的软件模型构建

根据牵引车、牵引车-挂车的参数模型,利用TruckSim软件,分别对重型卡车的两个车辆单元进行模型的构建,包括牵引车和挂车两部分的轮胎模型、悬架模型等。

表2 挂车的结构参数

2.1 轮胎模型构建

重型车行驶环境比较复杂,具有载重量大的特点,轮胎常表现为非线性特性。因此,本文中的牵引车和挂车的轮胎模型均选为非线性模型,并得到了不同轮胎载荷下轮胎的特性曲线,如图4所示。

图4 轮胎模型

由图5可知,轮胎侧偏角在小于10°时,载荷增加,轮胎侧偏力呈线性增加,这说明在一定的侧偏角度下,轮胎的侧偏刚度随着载荷的增加而增大。

图5 牵引车轮胎特性

轮胎侧偏角度大于10°后,角度增加,轮胎的侧偏力呈下降趋势后趋于稳定,这是因为侧偏角度增加,轮胎受到地面的作用力发生急剧变化,导致了轮胎侧偏刚度的下降。对比图5中牵引车轮胎特性与图6中挂车轮胎特性变化可知,两者变化趋势相当,说明了所建牵引车-挂车模型的一致性。

图6 挂车轮胎特性

2.2 悬架模型构建

钢板弹簧悬架模型由图7所示,由图8中可知,牵引车前轴的钢板弹簧悬架刚度小于后两个轴对应的悬架刚度;而挂车的三个轴对应的悬架刚度均相等。

图7 钢板弹簧悬架模型

图8 牵引车和挂车钢板弹簧悬架参数

3 重型卡车的侧翻仿真与分析

3.1 重型卡车侧翻评价指标

根据重型卡车侧翻危险发生的原因,一般将侧翻划分为两类:绊倒侧翻和非绊倒侧翻[3]。前者是汽车在运输过程中,轮胎一侧撞击道路上的凸起或遇到凹陷,引起左右车轮失去平衡而侧翻;后者通常由曲线行驶过程引起,特别在汽车急转弯或变换车道时一侧轮胎离地,使得两侧轮胎对应的垂向力不等,而不能平衡重心处的离心力导致。非绊倒侧翻过程中,驾驶人难以提前预知危险,容易引起更危险的侧翻事故。因此,本文只对非绊倒侧翻进行研究,分别对牵引车和牵引车-挂车整车进行侧翻仿真分析,利用TruckSim中所建模型,利用两个车辆单元的侧倾角、侧向加速度和轮胎的垂直载荷,对整车进行侧翻状态研究分析。

3.2 牵引车侧翻状态仿真分析

根据建立的牵引车模型、轮胎和悬架模型,结合重型卡车的侧翻评价指标,首先对牵引车进行侧翻失稳仿真分析。在进行牵引车的侧翻仿真研究中,选择附着系数为0.85的良好平直路面,分别从典型行驶车速、转向盘转角两个方面进行设定,分别对车速为80 km/h和100 km/h下的横摆角速度、侧倾角、侧向加速度和轮胎垂直载荷等状态变量进行分析。在车辆坐标系确定中,以驾驶人所在位置左侧为y轴正方向,行驶方向为x轴正方向,垂直向上为z轴正方向。其中牵引车的第二轴和第三轴的两侧均为双排轮胎,左侧车轮用“L”表示,右侧车轮用“R”表示,内侧车轮用“i”表示,外侧车轮用“o”表示。

由图9可知,在急转弯工况下,牵引车在两种速度下均随着转弯的进行纵向速度下降,轮胎与路面之间的侧向力增加,对应的侧向加速度和侧向速度均增加,消耗了车辆纵向行驶的能量;对比两种车速下降率可知,同一转弯角度下,车速越大下降率越大。由图10可知,车速为80 km/h时,在3.5 s左右出现轻微振荡变化很快恢复到稳定状态,最大值为25.4 deg/s;但车速为100 km/h在3.8 s左右出现明显的振荡变化,经历了1 s左右的时间,后经轻微振荡后恢复到稳定状态,因此车速增加,牵引车的横向摆动幅度增加。

图9 纵向速度变化 图10 横摆角速度变化

由图11可知,两种车速下的最大侧倾角分别为1.61°和1.64°,单看这一角度牵引车不会发生侧翻象限;从变化趋势考虑,车速为100 km/h时,侧倾角在经历了前期的振荡变化后,在6.4 s时出现明显的大幅度增加,说明牵引车此时的侧向运动明显;综合以上两点,在该转向角和车速下,牵引车的侧倾角只可作为侧翻的参考,不能作为侧翻状态发生的准确评价指标。由图12可知,两种车速下的对应最大值分别为9.3 m/s和9.4 m/s,两者差距不大;但从整体变化趋势上考虑,车速为100 km/h的整体侧向加速度更大;从曲线的变化趋势可看出牵引车经过紧急转向后可恢复到稳定状态。

对比两种车速下的轮胎垂直载荷变化可知:两种速度下牵引车出现轮胎垂直载荷为零的顺序均为第三轴外侧车轮、第二轴外侧车轮、第三轴内侧车轮、第二轴内侧车轮,牵引车前轴左侧车轮没有出现垂直载荷为零的情况;从轮胎垂直载荷开始出现零的时刻考虑,车速为80 km/h时,第三轴和第二轴外侧车轮出现零的时刻分别为1.78 s和1.83 s,而车速为100 km/h时,第三轴和第二轴外侧车轮出现零的时刻分别为1.68 s和1.7 s,这说明同一转向盘转角阶跃下,车速增加,牵引车出现临界侧翻的时刻提前;从轮胎垂直载荷为0的持续时间方面考虑,车速为80 km/h和100 km/h分别在1.78 s和1.68 s的以后时刻均持续为零直到阶跃响应完成。

图14 80 km/h运动轨迹 图15 100 km/h运动轨迹

由图14、15可知,牵引车在80 km/h速度时,牵引车的稳定转弯半径为28.51 m;牵引车在100 km/h速度时,牵引车的稳定转弯半径为36.75 m。

3.3 整车侧翻状态仿真分析

设定整车的最高车速为80 km/h,考虑牵引车-挂车驾驶人的操纵特性,即对紧急转向下的整车侧翻特性进行仿真分析。由于重型车的空载和满载时对应的状态变量不同,经过仿真,得到方向盘转角在122°时为重型车空载时的临界侧翻状态,方向盘转角为103°为重型车满载时的临界侧翻状态。另外,选择附着系数良好的平直路面,路面模型与牵引车所选一致。对整车进行临界侧翻的状态评估分析,仿真中整车空载和满载时对应同一时刻的临界侧翻状态,空载比满载的临界侧翻转向盘转角大19°,说明重型车的载荷增加,整车的临界侧翻转角减小,稳定性下降。

由图16中可知,同在临界侧翻状态时,满载时整车的纵向速度下降更慢;而空载工况下,整车由于紧急转向出现了纵向速度的振荡变化。对比图17可知,两种临界侧翻状态下的横摆角速度均出现明显的振荡变化,且挂车比牵引车的振荡幅度和幅值更大;对比空载和满载,空载工况下牵引车和挂车的最大横摆角速度分别为18.8 deg/s和20.9 deg/s,而满载工况下的对应值为11.8 deg/s和12.3 deg/s,该值在临界状态下有较大差距。

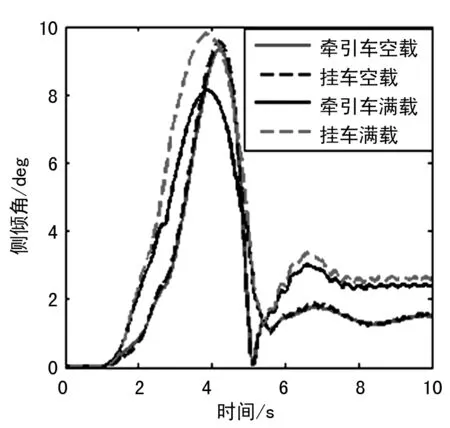

由图18可知,整车空载工况下,牵引车和挂车对应的临界侧倾角分别为9.3°和9.5°,满载工况下的对应值为8.1°和9.8°,说明引发整车侧翻的因素主要为挂车。两种工况下均在急转弯发生后出现大幅度振荡变化,随后逐渐小幅振荡并最终稳定在一定侧倾角度。

图16 纵向速度空满载对比

图17 横摆角速度空满载对比

图18 侧倾角空满载对比

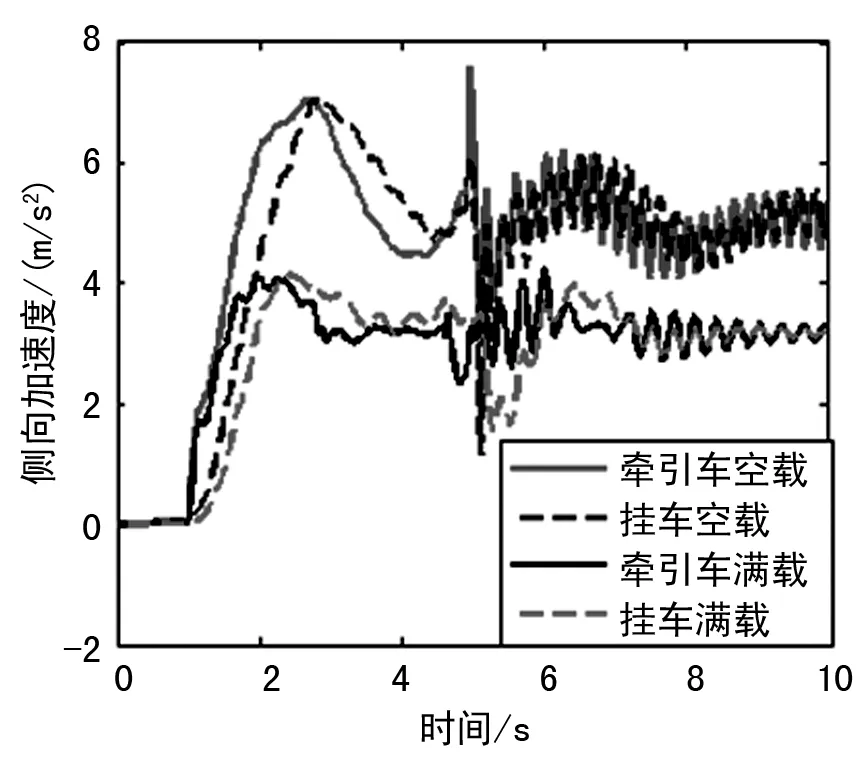

对比图19可知,整车空载的侧向加速度比满载时变化幅度大,但两种工况均出现了长时间的振荡变化,这是临界侧翻发生的表现;空载工况下,牵引车在5 s左右时出现了突变,最大值为7.7 m/s,此时与图20中的轮胎垂直载荷相对应,说明整车已经具备了侧翻的条件;与空载相比,在5.3 s左右时,满载的侧向加速度突变发生在挂车上,说明满载工况下挂车是引发侧翻失稳的首要因素。对比整车的侧倾角和侧向加速度变化可知,从参数变化趋势上可以大体判断整车的临界侧翻趋势;从数值大小上,可为整车临界侧翻的发生提供依据。

图19 侧向加速度空满载对比

对比图20、21得到:两种工况下轮胎均出现了离地的情况,整车在空载工况下,轮胎均出现了载荷为零的情况,对应的车辆单元为挂车、牵引车;整车满载工况下,各个轮胎同样出现了轮胎垂直载荷为零的情况,由于满载,临界侧翻时使得各个车轮的侧翻顺序与空载不同,但是均为挂车的最后一轴车轮首先出现离地情况。因此,无论空载还是满载,首先临界侧翻失稳的均为挂车。

图20 空载时左侧轮胎垂直载荷变化

图21 满载时左侧轮胎垂直载荷变化

综合以上整车在空载和满载工况下的临界侧翻状态变量变化,以及最高车速为80 km/h的行驶状态仿真可知:整车在空载工况和满载工况下的临界侧倾角分别为9.5°和9.8°,且均在挂车上首先发生;由牵引车和挂车的侧向加速度突变及数值大小可知,两种工况下整车均出现了临界侧翻状态;由轮胎的垂直载荷变化,可准确的确定挂车和牵引车对应各轴的车轮发生侧翻的先后顺序。

4 结 语

本文主要根据某重型卡车的参数分别构建牵引车和牵引车-挂车模型,其中包括轮胎模型、悬架模型的构建等,结合重型车的侧翻评价指标,分别进行牵引车和整车的仿真工况设定、侧翻状态仿真与分析,得到了如下结论:对牵引车进行侧翻状态仿真时,当车速为80 km/h时,横摆角速度最大值为25.4 deg/s,转弯半径为28.51 m,此时牵引车出现侧翻时,离心力产生的载荷最大最为危险;通过整车在空载和满载工况下的临界侧翻仿真与分析,得到整车在空载工况和满载工况下的最大临界侧倾角分别为9.5 deg和9.8 deg,两者均在挂车最后一轴上首先发生。因此,我们通过牵引车和整车的侧翻仿真分析,可以为重型卡车的防侧翻装置设计提供理论依据和数据支撑。