铁路货车轮轴组装工艺改进研究

李 琰

(中国铁路成都局集团有限公司眉山监造项目部 四川 眉山 620032)

铁路货车轮轴是货车最重要的组成部件,直接关系到整车的运行安全,承担着货车的运动及承载功能。目前,25 t轴重、载重80 t的专用货车已大批量投入使用,27 t轴重、30 t轴重,载重100 t的专用货车已成功定型。随着铁路货车重载、高速的发展需要,对轮轴的制造水平要求越来越高,以进一步提升车辆的运行品质。铁路货车轮轴主要由车轴、车轮、轴承及前盖后挡等附件组成,车轴与车轮加工后采用过盈配合冷压装装配形成轮对,轴承及附件与轮对装配后成为轮轴[1]。

1 轮对组装工艺及改进研究

轮对组装须符合TB/T 1718《铁道车辆轮对组装技术条件》相关要求,目前我国主要铁路货车以准轨为主,设计时速小于120 km/h,要求同一轮对的两车轮直径差不大于1 mm,同一车轮相互垂直的直径差不大于0.5 mm,轮对内侧距离为(1 353±2)mm,且轮对内侧距任意三处相差不大于1 mm,轮位差不大于3 mm。

1.1 轮对压装工艺

轮对压装工艺设计时,车轴与车轮采用过盈配合,采用自动化压装设备进行压装,其装配过盈量为车轴轮座直径的0.8‰~1.5‰,轮对压装最终压装力根据轮毂孔直径进行计算,轮对压装后,通过轮对尺寸检测及压装位移—压力曲线综合判断车轮车轴的装配质量。

车轴车轮及轮对尺寸检测项目较多,配置有内径外径千分尺、轮径尺、内侧距尺、深度尺、圆弧样板、踏面全形样板、三孔位置度检具、轮位差尺、轮轴偏心检测仪、样板轮对等成套量具检具,用于控制轮对的组装尺寸及组装质量。

轮对压装为特殊过程工序,车轮与车轴的装配质量难以用肉眼观察,需通过压装实物质量与压装曲线综合判断轮对组装质量,其组装尺寸及形位公差满足产品图纸及技术条件相关要求,压装曲线要求光滑并均匀上升,不得有跳动;压装压力曲线长度不小于理论长度的80%;曲线起点陡升时,陡升值不超过98 kN;曲线中部不得有下降,平直长度不超过该曲线投影长度的10%;压力曲线末端平直线长度不超过该曲线投影长度的15%;压力曲线开始上升点与终点连成一直线,曲线应全部在此直线之上。

轮对压装曲线可直观判断轮对的装配质量,压装过程中装配不良、损伤拉伤等质量缺陷可通过压装曲线的平直、陡升、降吨、异常凸起等缺陷进行判断,车轮与车轴的压装位移通过位移-压力曲线长度进行判断。

轮对压装位移-压力曲线理论长度的计算公式如下:

L=(S+A-K-r)i

式中:L—轮对压装压力曲线理论长度;S—车轮轮毂孔长度;A—伸出于轮毂孔外端之轮座长度;K—轮座前端锥形引入段长度;r—车轮轮毂孔内侧的圆弧半径;i—压力传感器的传达系数。

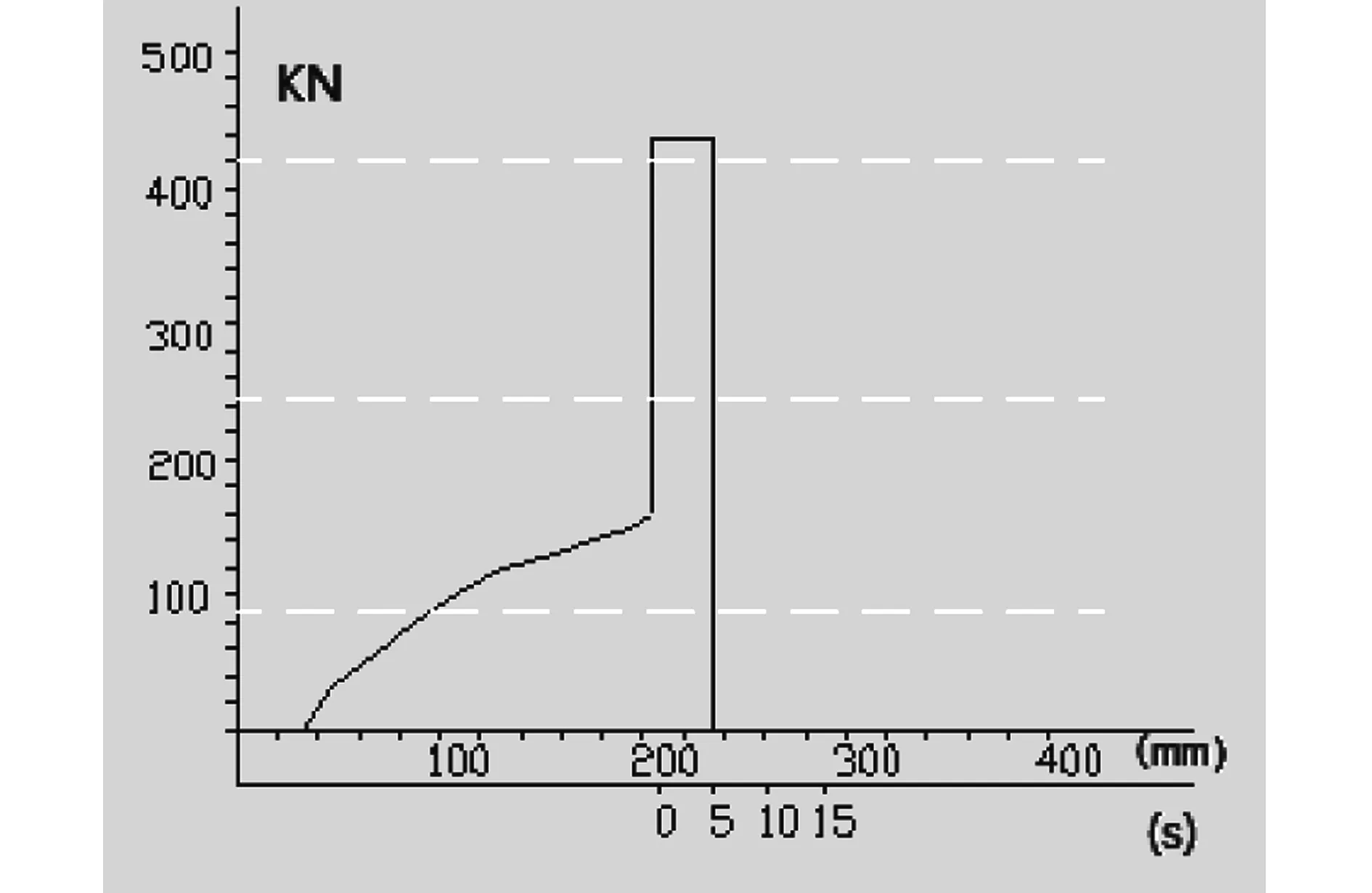

理想的压装曲线如图1所示,其压力曲线起点陡升小于98 kN,最大压力小于1 234.8 kN;末端压力大于720.3 kN:压力下降小于5%;“平直+降吨”小于15%;末端平直小于15%;末端降吨小于10%;曲线平滑无局部突起、凹下;曲线投影长度L0大于80%L。

图1 轮对压装曲线示意图

对压装判定不合格的轮对,采用500 t轮对退卸压力机进行退卸,退卸时配置防镦粗装置等工装,解决轮对退卸过程中对车轴轴颈的受力变形问题。

1.2 轮对压装工艺改进

轮对压装技术理论及制造工艺比较成熟,重点是控制好车轮车轴的加工质量,不断提升压装数据的采集精度,通过工艺措施的优化,以进一步保证轮对的实物质量。

(1)轮对生产推行以装备保工艺,建议对设备进行升级改造。

为提升零部件加工精度,车轴车轮加工全工序逐步实现数控设备加工,以设备精度保证产品质量;轮对压装采用全自动轮对压装机或轮对自动组装单元,通过微机控制、压装曲线及压装力自动采集压装结论自动判断的自动化设备进行压装,升级后的轮对压装机配置高精度的压力传感器、位移传感器、压力表等计量元件,并对计量元件每半年定期检定一次,确保数据的真实性,降低曲线误判风险。

(2)严格控制车轴制造质量及加工品质,提升轮对安全度。

车轴在运用过程中主要承受弯曲应力和扭转应力,对制造质量要求较高。车轴毛坯采用精密锻造机热锻而成,热处理后进行端面、中心孔、轴身外圆表面、轴端螺纹孔、轴颈、防尘座、轮座等部位的加工。其中,车轴轴颈、防尘座、轮座等部位的加工质量好坏直接影响轮轴的运行品质和行车安全,须保证各部位的尺寸公差和形位公差,也是轮对制造过程中最关键的质量控制点。

车轴外圆表面常用车削及磨削加工,车削是外圆表面最经济的加工方法,就其加工精度及经济性而言,常用于车轴的粗加工及半精加工。根据车轴轴颈、防尘座、轮座等各部外圆表面的尺寸精度及表面粗糙度要求,车轴最终加工必须采用磨削工艺来保证产品质量。车轴须采用切入成型磨削方式,采用宽砂轮,一次进给同时完成轴颈、防尘座、轴颈与防尘座间过渡圆弧、防尘座与轮座间过渡圆弧的磨削加工;轮座的磨削加工在外圆磨床上采用纵向往复法,通过控制车轴的磨削质量从而提升轮轴的组装质量。

(3)合理选择车轮轮孔加工表面粗糙度及轮孔形位公差,提升轮对压装质量。

我国铁路货车车轮采用整体辗钢车轮和铸钢车轮,两种车轮的制造工艺及车轮材质都不相同,均采用LM型磨耗形轮缘踏面外形。

车轮轮毂孔加工质量尤为重要,采用数控加工工艺,通过理论计算及压装试验对比表明,控制轮毂孔圆度不大于0.02 mm,圆柱度不大于0.05 mm,轮毂孔与轮毂内侧端面的过渡圆弧半径为3 mm~4 mm,轮毂孔内径表面粗糙度为Ra6.3 μm~Ra3.2 μm,可有效提升轮对组装质量,车轮采用数控设备加工后,有效保证了轮毂孔与轮毂内侧端面圆弧尺寸精度,且轮毂内侧端面圆弧与轮毂孔表面圆滑过渡,可大幅减少轮对组装过程中的拉伤质量问题。

2 轴承压装工艺及改进研究

我国铁路货车轴承采用双列圆锥滚子轴承,其既要承受径向力,又要承受轴向力。轴承与轮对的组装为过盈配合,采用固定或移动式压装设备进行。轴承压装对压装工作间的环境要求较高,要求压装工作间清洁,压装工作间的温度不低于10 ℃,轴承压装及选配前,轴承及前盖后挡等附件、轮对及检测器具须同室存放,同室放置时间不小于8 h。

轮轴的轴承在铁路运输中起支承并传递载荷的作用,随着科学技术的飞速进步,轴承的设计理论、制造水平在不断更新与发展。轴承压装中,轴承及轮对的制造质量,轴承压装过盈量、压装速度、保压时间等压装参数的选择对轮轴轴承压装质量有较大的影响[2]。

轴承压装质量通过轴承压装力及压装贴合力、保压时间进行判断,对不同型号的铁路货车轴承,其轴承的压装力、轴向游隙等参数要求不尽相同。

2.1 合理选择轴承压装过盈量

为保证轴承的正常运转,防止轴承内圈与车轴轴颈发生滑动和磨损,提升轮轴的使用寿命,轴承内圈与轴颈外径必须有合适的过盈配合,如过盈量选择不好,会直接影响轴承的运转精度。为保证轴承的支撑精度、使用性能及使用寿命,轴承配合过盈量按照GB/T 275《滚动轴承与轴和外壳的配合》标准进行选择。对E型轮对,配装353130B型轴承时,其理想过盈量建议选择为0.051 mm~0.101 mm,采用选配工艺进行轴承压装。

2.2 制定轴承压装的压力时间曲线内控标准

铁路货车轮轴大多采用固定式轴承压装机进行压装,轴承压装的主要判定指标为轴承压装力、保压时间、压装后的轴向游隙、终止贴合力等,压装后输出时间-压力曲线,固定式轴承压装机为计算机控制压装,轴承压装完成后根据轴承压装力、保压时间、终止贴合力自动判别曲线是否合格。

轴承压装曲线的判定标准与轮对压装曲线不同,轮对压装曲线标准在《铁道车辆轮对组装技术条件》中有明确的规定,有较好的指导意义,而轴承压装曲线的形状与走势无特定的标准要求,有必要进一步研究控制。

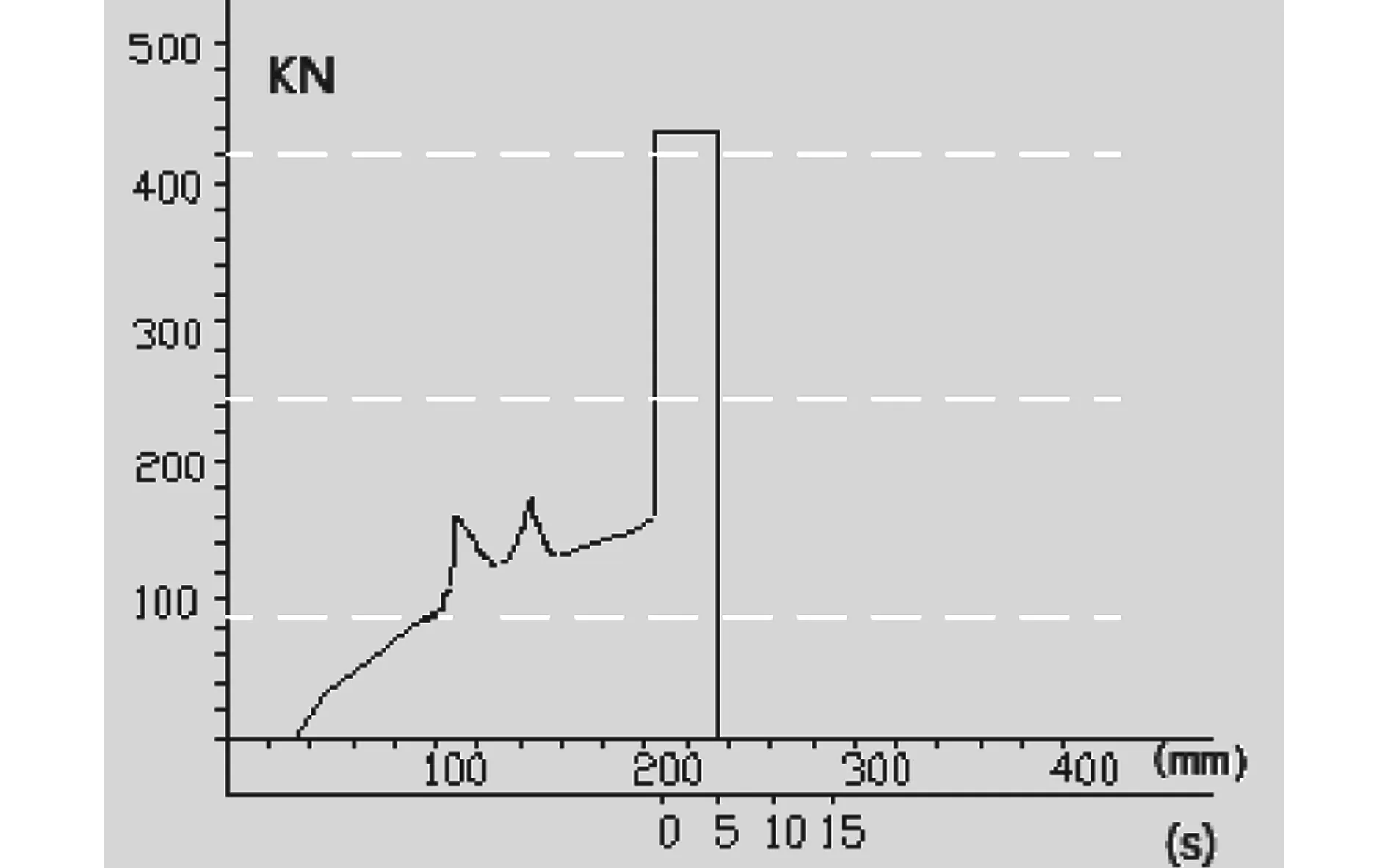

在大轴重转向架轮轴试制研究中,以同一条轮对上两套352132A型轴承压装曲线为例,其中左端轴承压装曲线如图2所示,其压装曲线光滑,压装力均匀上升,压装力、终止贴合力、保压时间均在合格范围内。右端轴承压装曲线如图3所示,其压装曲线中部有明显M形凸起,压装力、终止贴合力、保压时间也在合格范围内。设备判定两套轴承压装均合格。为研究轴承压装曲线中部明显凸起的原因,对该轴承进行了退卸检查,发现轴承中隔圈及车轴轴颈有明显的拉伤,进一步检查轴承压装机状态,发现轴承压装机右端引导套锁紧螺柱松动,轴承压装时引导套未将轴承中隔圈正位,引导套与中隔圈擦伤导致压装受力异常变化,导致压装曲线中部明显凸起。同时对左侧轴承退卸检查,轴承中隔圈与轴颈表面均无异常。研究结果表明,轴承压装曲线变化能真实反映压装过程中力的变化情况。因此,制定了3种典型不合格轴承压装曲线内控判断标准:(1)压装曲线中部有异常凸起,且凸起高度超过20 kN;(2)压装初始陡升后急剧下降超过20 kN;(3)曲线中部中隔圈位置存在M形凸起。并要求对压装曲线不合格的轴承做退卸处理,确保轴承与轴颈良好的配合状态,100%保证轴承压装质量。

图2 理想压装曲线

图3 压装曲线中部M形凸起

2.3 提升轴承磨合试验的可靠性

轴承磨合试验用于检查轮轴轴承组装质量,发现轴承运转不畅、轴承卡阻、轴承微热等质量问题,通过轴承的温升及运转响动等参数判断轴承本身及轴承压装质量。为进一步提升轴承磨合试验的可靠性,需对轴承磨合机进行优化,使其具备实时轴承温度测量、磨合转速检测、满足磨合转速后的有效磨合时间记录功能,并将数据显示在磨合记录中,磨合完毕后打印输出。轴承磨合时,轮轴采用静音摩擦轮驱动,同时对轴承磨合机增加噪音监测装置,使用灵敏度较高的麦克风,轴承磨合的异响通过扩音器传播,便于磨合操作人员及时发现声音的异常响动。

3 结束语

轮轴是铁路货车上重要且可互换的部件,其技术发展迅速,近年来,车轮车轴的结构、材质不断优化,轴颈根部无卸荷槽车轴、提速减重车轮及塑钢保持架轴承的批量运用,大大提高了轮轴的运行安全性。通过轮轴造修的信息化管理,不断完善铁路货车技术管理信息系统,做到数据完整、准确、及时,实现铁路货车轮轴造修技术全过程管理和全寿命周期内的质量追溯,进一步满足铁路货车高速、重载的发展需要。