混凝土泵总线柴油机节能降噪控制方法

张启军

(三一汽车制造有限公司泵送电控研究所,湖南 长沙 410100)

0 引 言

混凝土机械的需求量很大,广泛应用于工业、民用建筑以及国防施工等工程建设,其生产的先进程度也标志着一个国家的制造业水平。经过几十年的发展,中国混凝土机械已成为建设机械的重要组成部分。中国颁布的《散装水泥发展“十五”规划》要求:直辖市、省会城市、沿海开放城市要积极发展预拌混凝土;其他城市从2005年底起,禁止在城区现场搅拌混凝土。这给混凝土机械行业提供了巨大的发展机会。

随着混凝土泵在基础建设中的应用越来越普遍,国家对工程机械的环保要求也越来越高,因此对混凝土泵的节能降噪性能要求也越来越高。发动机是为混凝土泵提供动力的装置,是混凝土泵的心脏,决定了混凝土泵的能耗和经济性。发动机的功率、扭矩、喷油量与负载的合理匹配以及发动机转速,是影响发动机能耗与噪声的重要因素[1-5]。常规的柴油发动机混凝土泵送设备通常没有进行发动机的负载功率匹配,造成发动机在使用过程中油耗高,噪声大。本文主要依据发动机万有特性曲线与混凝土泵的负载进行科学合理匹配的控制研究,在满足混凝土泵泵送施工工艺要求的前提下,使发动机转速控制在噪声低的经济区域,大大降低发动机的能耗,提高混凝土泵的经济效益。

1 存在的问题与原因分析

目前柴油机在混凝土泵等工程机械上的应用主要存在油耗高、噪声大的问题。分析原因,主要是工程机械上应用的柴油机采用简单的发动机转速控制方式:不管负载多大,柴油机都使用比较高的固定转速,没有作科学合理的负载功率匹配,导致柴油机在使用过程中油耗高、噪声大,长期在高转速下运行,增加了性能锐减的风险,也增加了用户的运营维护成本,给混凝土泵用户带来不必要的经济损失。因此,柴油机使用的燃油经济性以及噪声控制是亟待解决的问题[6 -9]。

2 柴油机功率匹配原理

2.1 硬件系统设计

2.1.1 硬件系统组成

混凝土泵总线电喷发动机上使用的节能降噪控制硬件系统的组成主要为:CAN总线电喷发动机、电子恒功率油泵、工程机械车载运动控制器、压力传感器、显示屏及输入辅助装置(如钮子开关)等。系统通讯一般采用CAN总线通讯方式,通讯速度快,抗干扰能力强。

硬件系统各组成部分的主要功能为:CAN总线发动机给系统油泵提供动力;电子恒功率油泵给整个混凝土泵提供动力油;车载运动控制器主要采集和接收发动机的实时转速、扭矩、功率或喷油量、油泵的系统压力以及油泵的排量指令,并处理运算控制发动机的转速以及油泵的排量等,是整个系统的运算处理控制中心;压力传感器实时检测油泵的压力,并反馈给控制器;显示屏为人机显示界面,显示发动机的实时转速、系统压力以及手动排量设定值;钮子开关用于输入油泵排量,控制泵送速度。其硬件系统组成如图1所示。

图1 系统硬件组成

图2 发动机万有特性曲线

2.1.2 控制系统原理

图2为发动机的万有特性曲线,横坐标为发动机的转速值,纵坐标为发动机的扭矩值,虚线为发动机的功率值,圆形云图为发动机的比油耗,深色区域是油耗高区域,颜色越深油耗越高,浅色区域为油耗低区域。混凝土泵总线电喷发动机的节能降噪控制,主要是为了让发动机在使用过程各种运行参数尽量靠拢图2中的浅色区域,达到节能降噪的目的。

根据图2可以看出,发动机能耗比较低的区域为转速在1 100~1 300 r·min-1,且功率在110~150 kW之间,混凝土泵的动力要满足泵送的要求,即满足在一定负载压力下的泵送换向次数(泵送速度)要求。一般油泵的泵送额定转速为2 000 r·min-1,在不考虑能耗的情况下,发动机转速设置为2 000 r·min-1,通过调节油泵的开度(排量)来控制泵送速度。在这种工作模式下,如果排量低,油泵的使用功率(负载)比较小,发动机就会出现高转速、低负载、高能耗的情况。没有对发动机与油泵的排量进行功率匹配,造成了不必要的能源浪费,也大大增加了混凝土泵使用单位的运营成本。为了对发动机的功率特性与油泵负载进行科学合理的匹配,本文对基于CAN总线发动机与油泵负载的功率匹配进行了深入研究,使发动机保持在万有特性曲线中的经济省油区域工作。

系统控制工作的基本原理为:根据发动机万有特性曲线与混凝土泵的负载变化进行功率匹配,在满足混凝土泵施工工艺的基础上,使发动机在转速低的经济省油区运行。选用的油泵是电子恒功率油泵,最大功率为150 kW,额定转速为2 000 r·min-1,最大开度排量为280 mL·r-1,额定最大压力为40 MPa。根据油泵在不同排量的负载情况下所需功率不同,对发动机转速与油泵排量进行功率特性匹配,使发动机负荷率控制在80%左右,实时监测、采集发动机的负荷率情况(功率、扭矩、喷油量等)以及负载压力。当发动机负荷率超过90%时,将适当调整发动机转速,使其动力功率匹配控制在80%左右,保证发动机在泵送施工过程中转速在经济省油区域内,且不掉速、不熄火,稳定可靠。常规调速过程为:发动机转速随着油泵排量的增加而提高,最大排量对应最大油泵额定转速2 000 r·min-1;转速随着油泵排量的减小而下降,最小排量对应匹配的油泵最小转速为1 200 r·min-1。发动机转速与排量匹配计算如式(1)所示。

V=8F0+1 200

(1)

式中:V为发动机的设定转速(r·min-1);F0为油泵的设定排量比例(%)。

由于在相同排量下转速的降低将影响泵送速度,为了保证在发动机转速降低时的泵送速度,可将油泵排量设定值直接转化为流量设定值,此时可以推算出设定后发动机转速对应匹配的油泵排量。

F1=2 000F0/V

(2)

式中:F1为转速匹配后油泵的设定排量比例(%)。

经过上述发动机与油泵排量的负载功率匹配处理,既保证了油泵流量(即泵送速度),又降低了发动机转速,使发动机在经济省油区工作,达到了节能降噪的目的。

2.2 软件系统设计

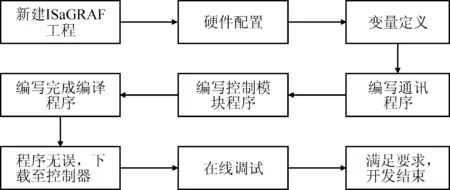

软件系统设计主要包括上位机与下位机的软件系统设计。上位机显示屏的主要功能是显示泵送设备的运行参数,主要包括发动机的运行信息(发动机转速、功率、扭矩以及喷油量)、系统压力、排量、系统运行状态以及报警提示信息与存储等;下位机软件系统主要包括发动机转速控制模块、智能泵送控制模块、发动机CAN通讯与功率匹配控制模块。通过结构化文本进行控制程序编写设计,具体的控制程序设计流程如图3所示。

图3 控制程序设计编写流程

2.3 发动机保护措施

在泵送施工过程中,由于有的混凝土泵送比较容易,有的比较困难,因此在相同转速与排量下,泵送系统负载变化,发动机可能在设定转速的功率下不能满足所有工况的需求,造成泵送乏力、堵管、发动机掉速甚至熄火等一系列问题。所以需要系统具有相应的保护措施,保证混凝土泵的正常工作。

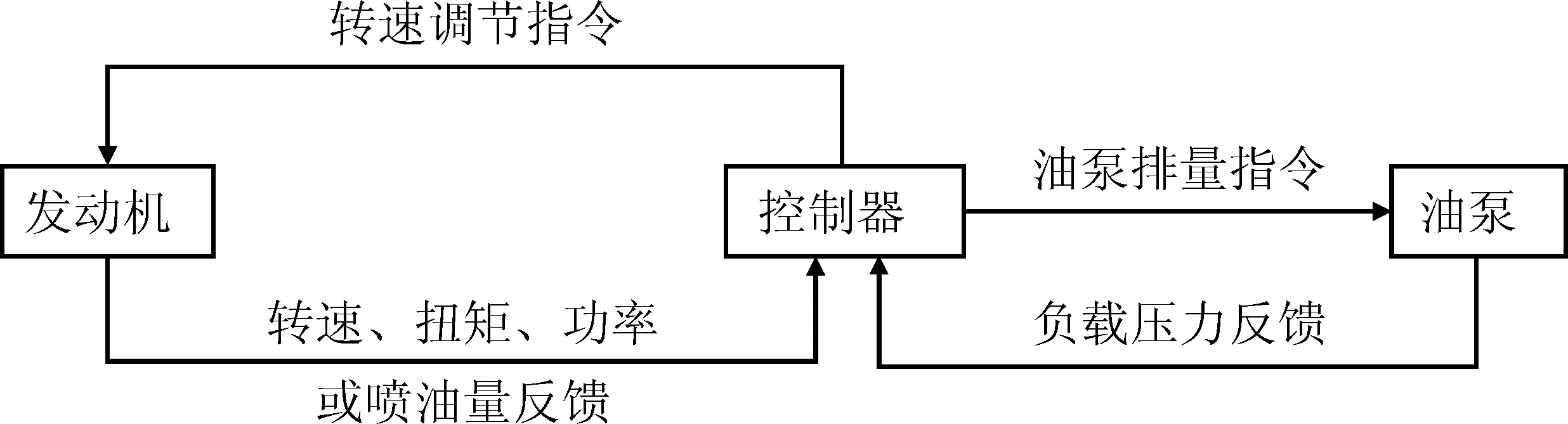

本系统通过控制器的CAN总线实时接收电喷发动机ECU发送的转速、扭矩、功率、喷油量以及油泵上的系统压力传感器采集的系统压力,把发动机实时工作转速下的扭矩、功率或喷油量与当前转速外特性允许的最大扭矩、功率或喷油量进行比较:当采集到的转速、扭矩、功率或喷油量大于外特性允许的最大扭矩、功率或喷油量时,控制器将自动调节发动机至一个满足泵送工况需求的固定转速;当控制器检测到油泵压力大于恒功率压力点时,系统将自动限制油泵排量,保证油泵系统恒功率输出。通过采取上述系统保护措施,可以保证混凝土泵在各种复杂工况下都能正常、平稳地工作,以免给混凝土泵的用户带来不必要的损失。其保护系统的控制原理如图4所示。

图4 保护系统控制原理

3 结 语

综上所述,经过发动机与负载功率匹配以及采取复杂工况下的发动机保护措施,混凝土泵可以适应各种复杂工况的泵送施工。混凝土泵总线发动机的节能降噪控制研究成果在笔者所在单位的混凝土车载泵上批量应用,工程实践表明,以上方法可以达到使混凝土泵总线发动机节能降噪的效果。

经过售后客户走访、设备跟踪调研以及客户在使用过程中的油耗统计,在垂直100 m及以下高度可以用低压节能模式泵送,综合油耗为0.5 mL·m-3左右,相比没有节能控制的泵(油耗为0.7~1.0 mL·m-3),节油比例在30%以上。一台车载泵每年按泵送50 000 m3混凝土来计算,可以节省柴油10 000 L,

则每台设备每年可为用户节约使用成本6万多元,降低了运营成本,带来了经济效益;同时,发动机转速从2 000 r·min-1降到了1 500 r·min-1左右,施工噪声下降5 dB以上,大大降低了混凝土设备对操作手的身心健康的影响以及对环境的噪声污染,得到了广大混凝土泵用户及操作手的认可。