提高低温油洗工艺LPG收率研究

吕瑞东, 蔡俊艳

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

引 言

低温油洗工艺是合成油工艺的一部分,借鉴了裂化装置吸收稳定单元的经验,利用低温、低压条件对费托合成尾气进行吸收、脱吸、精馏,分离出干气、LPG、石脑油产品[1]。低温油洗工艺操作技术相对精制、裂化工艺不够成熟,工艺优化空间较大,本文就如何提高LPG收率进行探讨研究。

1 低温油洗工艺流程简介

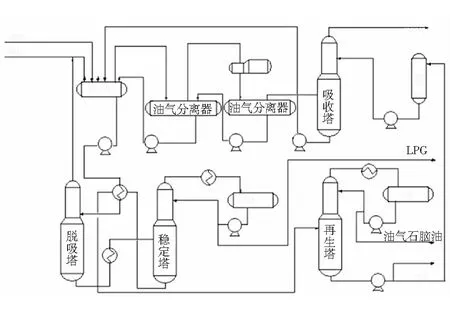

低温油洗工艺主要利用低温吸收、高温解吸的原理和蒸馏原理将油品合成装置脱碳单元脱碳尾气、汽提塔顶轻石脑油和汽提塔顶气压缩机凝液经过吸收、脱吸分离成油洗干气、油洗LPG(液化石油气)和油洗石脑油。工艺流程见图1。

2 LPG收率的影响因素及提高LPG收率的措施

吸收和解吸部分主要是利用吸收原理对产品进行回收、分离,该过程对LPG产品的收率和规格影响较大。影响吸收和解吸的可控因素主要有吸收塔进料温度、吸收剂组分及吸收剂量和吸收脱吸压力及液气比。

2.1 吸收塔进料温度

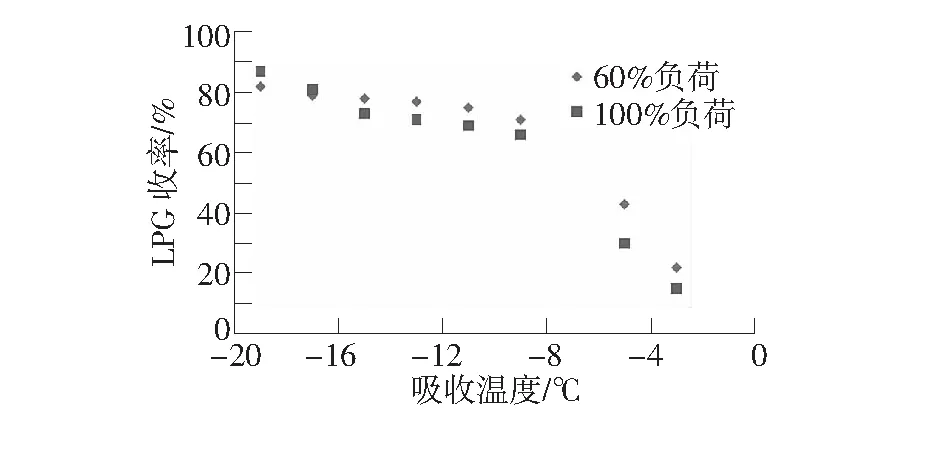

吸收温度越低,吸收效率越高。通过实际生产中对吸收温度与LPG收率的曲线分析:低温有利于LPG的吸收,通过对60%、100%负荷下吸收温度与LPG收率数据分析发现,在不同负荷下,当吸收温度高于-10 ℃时,LPG收率明显下降,低于60%;当吸收温度低于-10 ℃时,LPG收率稳定在70%以上,当温度进一步降低时,收率会有不同程度的增加,具体见图2。

图1 低温油洗工艺流程

在实际生产中,考虑到吸收塔进料温度过低时,急冷器压差会急剧增加,吸收塔进料温度控制在-20 ℃~-19 ℃时,LPG收率会达到85%以上,同时不影响急冷器压差,因此,-20 ℃~-19 ℃是最佳控制范围。

图2 LPG收率与吸收温度曲线

2.2 吸收、脱吸压力

在吸收温度和液气比一定时,提高吸收压力,可增加气体的吸收率,然而也不是压力越大越好,压力提高时,C2组分的吸收率也会增加,从而导致LPG含C2组分多,质量不合格。通过实际生产中对LPG收率及吸收压力曲线分析,吸收压力控制在1.97 MPa~2.03 MPa时,LPG的收率可达到85%左右。因此,1.97 MPa~2.03 MPa是最佳压力控制范围。LPG收率与吸收压力曲线见图3。

图3

2.3 吸收剂组分的影响

吸收剂的组分直接影响LPG的收率,本装置用再生塔底石脑油作为吸收剂,理论上吸收剂组分为C5+,根据相似相容原理,吸收剂组分越轻,吸收效果越好,但考虑到吸收剂组分越轻,油洗干气中夹带的石脑油量越大,根据实际生产经验,吸收剂组分馏程控制在40 ℃~186 ℃时,LPG收率和油洗干气不带油情况良好。

2.4 液气比的影响

液气比越大,吸收率越高,但液气比增大至一定值时,吸收率提高效果不再明显,但是动能消耗增加,故液气比与回流比一样,也存在最佳液气比,实际操作中液气比取最小液气比的1.2倍~2.0倍,效果良好。

2.5 不凝气放空量

在实际生产过程中,系统进料负荷波动直接影响不凝气的排放量。系统进料负荷稳定,系统操作稳定,不凝气排放量减少,LPG收率高;当进料负荷波动不稳定时,整个系统调整缓慢,LPG指标不合格,导致排放量增多,LPG收率会明显下降。所以,保持系统负荷稳定及脱碳净化气进料性质稳定是提高LPG收率的重要前提。然而在实际生产过程中,进料负荷直接受上游影响,不确定性因素较大,为了避免上游系统波动造成不凝气放空增多,可以通过技改将不凝气返回系统循环吸收脱吸,通过实施验证,将不凝气返回系统可将LPG收率提高1%~2%,当然将不凝气返回系统过程中会增加系统调整的时间和操作难度,同时能量消耗也会提高。可根据实际情况进行调整回收量。

3 结语

本公司低温油洗工艺流程设计对油、气进行了多次反复吸收、解吸分离,各塔之间、各操作条件相互影响较大,单纯的研究某个因素对LPG收率影响存在一定的局限性,在实际生产中,需要多个因素综合考虑,寻找合适的操作点,低温油洗工艺优化需从设计上进一步拓展思路。