一种新燃料组件运输容器设计研究

段春辉,黄新东,谷明非,青涛

一种新燃料组件运输容器设计研究

段春辉,黄新东,谷明非,青涛

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041)

新燃料组件运输容器是新燃料组件制造和运输过程中必须具备的重要设备,根据运输容器设计准则,在对国内核电站所采用运输容器调研的基础上,结合新燃料组件的性能特点,确定了运输容器的运输姿态及装载量,并从强度设计、减震设计、隔热设计几个主要方面开展了运输容器结构方案研究,确定了运输容器的结构方案。利用ANSYS软件对运输容器9 m自由跌落试验及800℃火烧试验进行了仿真分析,分析结果表明在经受运输事故工况时运输容器的完整性可以得到有效保证。

新燃料组件;运输容器;ANSYS

随着核能在各个领域越来越广泛的应用,放射性物质的运输需求量也日益增长。若发生泄漏,会造成大量人员伤亡、财产损失,留下几十年无法消除的后患,因此放射性物质运输的安全性显得尤为重要[1]。新燃料组件运输容器是新燃料组件制造和运输过程中必须具备的重要设备,随着我国军用和民用核领域的快速发展,新燃料组件的运输数量和品种不断增加,对新燃料组件运输容器的需求将不断扩大。在新燃料组件运输过程中,周围的环境和条件在不断变化,尽管有了详细的运输计划,但实际发生的情况还是难以精确预见和控制,因此新燃料组件运输容器设计中最重要的原则就是保证其固有安全性,保证在运输过程中可能发生的各种事故条件下(包括翻车跌落、沉入江河、其他刚性贯穿件刺穿等恶劣条件),都不会导致货包受损而造成放射性泄漏。

因此,为了安全可靠地将新燃料组件运输到工作现场,在运输过程中必须保证组件结构的稳定性和安全性。本研究旨在通过对运输容器关键技术的研究,尤其是事故情况下的仿真分析,掌握新燃料组件运输容器研制过程中的关键技术,为新燃料组件运输容器的研制奠定基础。

1 运输容器设计原则

(1)新燃料组件运输容器(简称运输容器)设计主要遵循GB 11806《放射性物质安全运输规程》[2]的规定。

(2)运输容器的设计应有足够的刚度,防止在运输和吊装过程中产生不可接受的变形、损坏燃料组件,并在经受9 m跌落试验后保持运输容器的完整性。

(3)在运输正常条件下燃料组件轴向加速度限值为4、横向加速度限值为6。

(4)运输容器应确保在不小于800℃的火烧环境下保持30 min,燃料组件处温度应不大于200℃,以保证组件不会受到高温损伤。

2 运输容器结构方案研究

2.1 资料调研

国内核电站目前多采用进口新燃料组件运输容器,例如田湾核电站采用俄罗斯设计和制造的新燃料组件运输容器,M310堆型采用法国设计的新燃料组件运输容器。

M310堆型新燃料组件运输容器由上、下壳体组成一个卧式圆柱形的密封箱体。每个运输容器装入两个燃料组件,采取卧式运输方式。箱体内有一个减振框架,通过弹性橡胶垫块与下壳体连接。减振框架上设有一个支承组件的支承框架,为了装载燃料组件,支承框架可以通过底板上的转轴旋转到垂直的位置。

2.2 运输姿态及装载数量确定

新型燃料组件中间无固定格架,且燃料组件重量较大,如采用卧式运输方式,易使燃料组件产生弯曲变形,此外还需要增加竖起机构,使结构复杂、可靠性降低、同时增加了现场工作量,并需要更多的辅助设备。

由于新型燃料组件高度较小,采用立式安放形式有助于改善燃料组件的受力状态,提高燃料组件在运输过程中的刚度。为了安全可靠地运输新型燃料组件,防止临界情况出现,采取单个独立运输方案,即一个运输容器装载一个燃料组件,通过运输容器外轮廓尺寸限制燃料组件接近,以保证在极端条件下燃料组件的临界安全。

2.3 运输容器结构设计方案研究

为满足GB 11806规定的相关试验要求,运输容器的结构设计应满足强度设计、减振设计、密封设计和耐温设计等四个方面的设计要求。

(1)强度设计

运输容器应保证在正常运输过程、9 m跌落试验及800℃不小于30 min的火烧试验中具有足够的结构强度,其结构完整性不被破坏,以保证燃料组件不会因运输容器结构强度不足而受到损伤或造成放射性物质的泄露。

为满足以上设计要求,运输容器采用双层结构,外层为圆柱形双层筒体结构(双层筒体内部填充隔热材料),内层为固定燃料组件的夹具体。为避免燃料组件因受冲击而变形,夹具体具有较强刚性,同时夹具体四周设有减震装置,双层结构的厚度等参数经理论计算获得。

(2)减振设计

运输容器应具有专门设计的弹性减振系统,如图1所示,其能尽量减小运输过程中燃料组件的加速度响应,以减小燃料组件承受的冲击载荷,保证燃料组件运输的安全性。在设计隔振系统时需要从隔振器的载荷、挠度、固有频率、支撑方式等多角度考虑[3]。

图1 减振系统结构示意图

根据GB 11806相关规定,运输容器应能经受800℃的耐热试验,因此其内部的减振系统应采用耐高温(≥800℃)的金属型弹性减振元件(例如钢丝绳减振器、金属丝网减振器等),以避免橡胶类减震器因高温热解产生大量气体而造成容器爆炸等事故。

钢丝绳隔振器是以不同结构的多股钢丝绞合线按特定的捻向和螺距加工而成的不锈钢钢丝绳作为弹性体,使隔振器在各个方向上形成非线性(软化型或软化-硬化型)弯曲刚度和最大变形空间,具有高抗腐蚀能力和持久的使用寿命,具有非线性软特性、大阻尼和多向隔振性、耐高低温等优点[3]。它可在空间任意方向动载荷作用下产生弹性动变形,大量吸收和消耗系统的振动能量,有效实现系统过载保护。环境适应能力强,耐高低温、耐盐雾、霉菌、潮湿、臭氧、油脂、日照、核辐射、尘埃和各种有机溶剂的腐蚀。选择隔振器时要考虑刚度及其承受的载荷,设备的最大重量一般不应超过隔振器所能承受的总载荷的80%。钢丝绳隔振器具有较好的抗冲性能,同时钢丝绳隔振器支撑系统固有频率可以做到足够低[5-6]。

(3)隔热设计

为保证运输容器在不小于800℃火烧环境下经受30 min的考验,且燃料组件处温度不大于200℃,运输容器设有隔热层。隔热材料采用具有较好隔热性能的耐高温材料硅酸铝纤维(可耐温1000℃),同时运用了整体纵深隔热技术,通过设置硅酸铝纤维隔热层、空气隔热层、木质隔热[7-8],实现容器整体隔热。

硅酸铝纤维具有重量轻、热稳定性好、热传导率低、热容小等优点,体积密度为190 kg/m3,不同平均温度下高温硅酸铝纤维最大导热系数可参见GB/T 16400[9],800℃时导热系数为0.239 W/m·K(采用插值法确定)。木材具多孔性,是热的不良导体,可作优良的隔热和保温材料[7],而云杉作为比强度(强度与密度之比)较高的木材,其纤维长、纹理直、质地软,具有良好的韧性恢复弹性,且干燥后尺寸稳定,冲击条件下不仅可通过纤维胞壁结构的屈曲破裂吸能,还能在高温下产生碳化避免内部结构温度升高[8],既是优良的隔热材料,也是良好的减震材料,其设置在燃料组件接触部位还可防止压伤组件。

2.4 结构描述

根据对运输容器结构方案的研究,确定了运输容器的初步结构,其为一个立式圆柱形的金属贮舱,采用立式安装方式固定在运输容器内部,一个运输容器装载一个燃料组件,运输容器由固紧组件和筒体组件两部分组成,如图2所示。

固紧组件用以夹持、固定燃料组件,提高燃料组件在运输过程中抗变形能力,燃料组件与固紧组件之间设有云杉软木垫板。同时在其上部、下部及侧向均布置有钢丝绳减振器,保证运输过程中对燃料组件各方向上的减震。筒体组件用于抵抗外力冲击、破坏,防止异物侵入,保护内部固紧组件和燃料组件。

3 运输容器跌落及耐热仿真分析

根据GB 11806的相关要求,运输容器需要进行9 m自由跌落试验并经受800℃至少半小时的火烧试验,该两项试验均为破坏性试验,目的是验证运输容器经受运输事故情况下保持结构完整性的能力。为确保运输容器最终能够经受这些试验,在设计过程中对运输容器进行了建模和有限元仿真分析。

图2 运输容器结构图

3.1 9 m自由跌落仿真分析

根据跌落试验规范,当运输容器跌落点与重心在一条铅垂线时,对运输容器的破坏最大,此时运输容器的跌落姿态倾斜20°。运输容器最低点从9 m高度自由下落到平坦的水平靶上,靶的材料为Q235,厚度为60 mm。

运输容器跌落仿真分析包括材料非线性、几何非线性和状态非线性。LS-DYNA是通用非线性动力分析有限元程序,适合求解非线性结构的高速碰撞等非线性动力冲击问题[10-11]。动态跌落仿真分析是一种瞬态动力学分析,是用于确定承受任意随时间变化载荷的结构动力学响应的一种方法[12]。可以用瞬态动力学分析确定结构在静载荷、瞬态载荷和简谐载荷及其随意组合载荷作用下的随时间变化的位移、应变、应力。载荷与时间的相关性使得惯性力和阻尼变得比较重要。瞬态动力学分析求解的基本运动方程[13]为:

[]{}+[]{}+[]{}={()} (1)

式中:[]为质量矩阵;[]为阻尼矩阵;[]为刚度矩阵;{}为节点加速度向量;{}为节点速度向量;{}为节点位移向量。

在任意给定的时间,这些方程可看作一系列考虑了惯性力和阻尼力的静力学平衡方程。

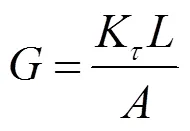

本分析通过ANSYS/LS-DYNA建立了9 m自由跌落的分析模型,分析模型,如图3所示,详细模拟了新燃料组件运输容器筒体组件的外筒、底板、法兰盖及固紧组件,对于筒体组件内筒、燃料组件模拟体及其他部件,考虑其质量且质量均布在筒体组件外筒或固紧组件模型上。紧固组件上的减震器结构比较复杂,分析模型作了一定的简化处理,采用实体结构进行模拟,实体结构的材料参数通过减震器的刚度特性及模型的尺寸计算。计算方法如下:

式中:为弹性模型,Pa;为剪切模量,Pa;为泊松比;K为拉压刚度,N/m;K为剪切刚度,N/m;为减震器高度,m;为减震器截面积,m2。

分析模型采用SOLID164全积分单元,由于结构局部可能发生塑性变形,分析模型中采用的是理想弹塑性材料模型,即材料在进入塑性后,应力不再变化,同时还采用了随动应力强化材料模型,即在材料进入塑性后,材料的弹性模型取极限拉伸应力和屈服应力之差与延伸率0.2%的比值。新燃料组件运输容器承受重力加速度(9.81 m/s2),为节省计算时间,新燃料组件运输容器施加初始速度(13.3 m/s),即从新燃料组件运输容器触地前一瞬间开始计算。分析过程主要关注运输容器在跌落过程中的最大应力和应变。

图4给出了新燃料组件运输容器的塑性应变分布。从图中可看出:运输容器筒体组件底板、下法兰及外筒局部发生了较大的塑性变形,其余位置均处在弹性范围内,没有发生塑性变形。最大的塑性应变为0.201,小于材料的延伸率0.4。因此,新燃料组件运输容器在跌落过程中,局部会出现较大的塑性变形,但最大塑性应变没有超过材料的延伸率,说明破坏性试验后运输容器的完整性没有被破坏。

图3 运输容器计算模型图

图4 筒体组件的应变分布

3.2 800℃火烧试验仿真分析

运输容器设计为筒形结构,外部为筒体组件,内部安装燃料组件及固紧组件。筒体组件有外壁、隔热层、内壁三层结构,外壁由上下法兰、法兰盖和围筒组成,隔热层由上下隔热板、隔热环和隔热层组成,内壁由内围筒底板和内围筒组成。

隔热材料选用硅酸铝纤维,其热导率如表1所示,其余材料均选用不锈钢。

考虑到运输容器的对称性,采用二维轴对称单元来进行运输容器的耐热性能分析。在分析内围筒内表面的温度时,计算模型如图5所示。在内围筒内表面,进行绝热处理,这样具有一定的保守性。

表1 硅酸铝纤维的热导率

图5 火烧试验仿真计算模型

本分析计算了运输容器从恒温38℃环境中置入800℃火烧条件中炙烤30 min后又放置在环境温度为38℃的环境中进行自然冷却的整个过程,并给出燃料组件侧面上、中、下三点(分别记为T1、T2、T3)的温度变化曲线,如图6所示。计算结果表明:在整个加热与冷却过程中,燃料组件外表面T1、T2、T3三点的最高温度分别为105.0℃、77.7℃、113.7℃,满足设计要求,并有一定裕量,说明运输容器具有良好的隔热效果。

图6 燃料组件外表面温度变化情况

4 结论

(1)运输容器设有全向钢丝绳减振装置,可有效减弱燃料组件运输过程中各种冲击,并且由于是全金属减振装置,在遭遇火烧事件时不会因产生裂变气体而造成容器爆炸。

(2)9 m跌落仿真分析结果表明,运输容器经受9 m跌落试验后局部会出现较大的塑性变形,但最大塑性应变没有超过材料的延伸率,运输容器可保持其结构完整性。

(3)运输容器四周设有耐高温且隔热性能良好的硅酸铝纤维隔热层及杉木隔热层,耐热仿真分析结果表明,在30 min、800℃的火烧试验中,燃料组件处温度不大于200℃,且有一定裕量,满足新燃料组件运输容器设计要求。

[1]蓝霄. 放射性物质运输容器缩比模型跌落试验的数值模拟[D].太原:太原理工大学,2018:1-3.

[2] GB 11806-2019. 放射性物质安全运输规程[S].

[3]严济宽,沈密群.怎样选用隔振器[J]. 噪声与振动控制,1982(6):1-7.

[4]冯进技,杜馗,贺永胜. 钢丝绳隔振器静力测试台研制[J]. 振动、测试与诊断,2006,26(3):212-216.

[5]范明伟,魏强,翁章卓. 一种基于钢丝绳隔振器和动力吸振器组合的隔振系统[J]. 船海工程,2017,46(4):61-64.

[6]朱海潮,何琳,霍睿,等. 钢丝绳隔振器用于船舶主机隔振[J]. 中国造船,2003,44(3):33-38.

[7]朱振文,张文庆. 沙兰杨木材热学性质的研究[J]. 河南农学院学报,1982(3):36-41.

[8]钟卫洲,谢若泽,黄西成,等. 加载方向对云杉木材缓冲吸能影响数值分析[C]. 第十届全国冲击动力学学术会议论文集,2011,210-213.

[9]GB/ T 16400-2015. 绝热用硅酸铝棉及其制品[S].

[10]赵海鸥. LS-DYNA动力分析指南[M]. 北京:兵器工业出版社,2003.

[11]王强. 基于LS-DYNA的圆钢管落锤冲击响应分析[J]. 建材发展导向,2019,17(20):70-72.

[12]刘永辉,张银. 基于有限元分析的洗衣机跌落冲击仿真及改进设计[J]. 振动与冲击,2011,30(2):164-166.

[13]路登峰. 移动车辆作用下桥梁的动力响应分析[D]. 重庆:重庆大学,2017.

Design and Research on one New Fuel Assembly Transport Cask

DUAN Chunhui,HUANG Xindong,GU Mingfei,QING Tao

( Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China,Chengdu610041,China )

New fuel transport cask is an essential and important device during fuel assembly manufacture and transportation. Based on design criterion for nuclear fuel transport cask and applied nuclear fuel transport cask in domestic nuclear power station, the posture and loading capacity of the cask is determined, as well as combined with the performance characteristics of the new fuel, the structure scheme of the cask is established by way of research in strength design, damping design, and insulation design. The simulation analysis for 9-meter free drop test and 800℃ burning test are carried out with ansys software, the analysis result shows that the integrity of the cask can be effectively hold after bearing accident conditions during fuel transportation.

new fuel assembly;transport cask;ANSYS

TL93+2.1

A

10.3969/j.issn.1006-0316.2020.05.009

1006-0316 (2020) 05-0054-06

2019-11-20

段春辉(1983-),男,河南驻马店人,硕士,工程师,主要从事反应堆结构及反应堆换料工艺技术研究工作,E-mail:icyheart@163.com;黄新东(1971-),男,四川成都人,研究员级高级工程师,主要从事反应堆换料工艺技术研究工作;谷明非(1969-),男,辽宁沈阳人,高级工程师,主要从事反应堆燃料组件技术研究工作;青涛(1983-),男,河南驻马店人,硕士,工程师,主要从事反应堆燃料组件技术研究工作。