大型铝电解槽的安全设计优化

何 嵩

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550001)

0 引 言

近年来,铝电解工业不断朝着槽容量大型化发展,大型铝电解系列在生产中暴露了较多的安全隐患,部分严重的安全事故导致了系列停产,给铝企带来了较大的经济损失。2019年已知的非正常停产企业就达到了6家,产能达到211.69万t。

铝电解系列生产过程中,导致停槽甚至系列停产的主要原因有供电故障、开路爆炸、漏槽、电流偏流严重与滚铝、自然灾害等。除了不可预知的自然灾害及设备故障外,2019年因电解槽的渗漏、电流偏流滚铝等导致系列崩停的企业就有4家。随着铝电解槽型的大型化,各种事故导致系列停产的案例时有发生,近十年发生的案例不下20起。为此,电解生产厂家都很重视,制定了各种预防措施、应急预案,但是事故并没有得到有效扼制。在目前行业普遍经营形式困难,发生一起系列停产事故,无疑是雪上加霜。

电解槽的渗漏、开路爆炸及电流偏流滚铝等异常情况的发生与设计及工艺操作等诸多因素相关,近年来,为了进一步降低吨铝投资、提高劳动生产率,铝电解槽不断向着大型化发展,目前各铝企的主流槽型基本都以400~600 kA为主,电解槽不断大型化的同时,对电解槽的结构设计、内衬设计及磁流体的稳定性都提出了更高的要求。该文通过从电解槽的结构设计、磁流体稳定性设计及电解槽的电热平衡设计等多方面着手分析,从设计的角度考虑将电解系列的安全隐患排除或者降到最低,避免类似的安全事故发生。

1 电解槽的结构设计

槽壳是铝电解槽的重要组成部分,不仅作为结构件承载电解槽内衬的各种应力,而且对电解槽的通风散热起到关键性的作用,目前500 kA级以上槽型电解槽尺寸达到了22 000×5 500 mm,传统的电解槽槽壳在电解槽焙烧启动初期变形较大、随着电解生产进行,电解槽的变形进一步扩大,有可能导致电解槽的摇篮架开裂电解槽渗漏、坍塌等风险,合理的槽壳设计成为了电解槽安全生产的基础。近年来,为了确保电解槽生产的安全,我院设计人员广泛吸收了国内外先进的槽壳设计技术,运用了先进的力学仿真软件,针对500 kA以上电流系列,成功研发出了新一代防上拱微变形槽壳技术。该槽壳结构对摇篮架做了全新的优化,使之能够有效地防止电解槽的上拱变形。槽壳受力计算采用我院成熟的三维电—热—力三场耦合计算仿真模型,计算出槽壳在启动初期的上拱变形仅为28.9 mm,正常生产时大面变形为12.2 mm。槽壳变形在可控范围内,应力低于材料的许用应力,槽壳安全可靠,且节省材料,见图1、图2。

该槽壳形式已在我院设计的多个400 kA、500 kA及600 kA级电解槽列成熟使用,从电解槽启动初期的变形情况及长期生产后的变形情况来看,远远的优于传统结构的槽壳形式。见图3、图4。

2 电解槽的电热场设计

铝电解槽正常生产的重要标志是电解槽的热平衡稳定及合理的等温线分布。电解槽的等温线分布及形式直接决定槽膛形状,而槽膛形状是否规整对电解槽运行及安全生产影响较大。电解槽过冷或过热均会影响电解槽的安全生产:冷槽的底部结壳肥大,阴极表面不规则的沉淀将使阴极表面导电受到影响,槽内铝液挤到过高,电流分布紊乱,发生滚铝等现象;电解槽过热,则导致电解槽无法形成有效的炉膛保护侧部内衬材料,炉底温度过高,液体电解质在糊料、浇注料内无法凝固,发生电解槽的渗漏,电解槽的渗漏将严重影响电解的系列安全。合理的电热场设计是电解槽取得高效低耗的指标的关键以及安全生产的重要保证。

图1 电解槽启动初期槽底上拱变形图

图2 电解槽正常生产时大面变形

图3 某系列启动初期槽壳变形

图4 某系列启动初期槽壳变形

现代铝电解槽内衬结构设计的一个准则是使900 ℃等温线(酸性电解质共晶等温线)处于阴极碳块之下和内衬保温层之上,避免电解质等高温化合物在凝固时对内衬保温产生的破坏作用,以及隔热材料被侵蚀。见图5。

图5 电解槽等温线分布

近年来贵阳铝镁设计研究院研发了新型节能槽技术,该技术通过优化电解槽的等温线分布,以获得良好的炉膛内型及合理的等温度线分布,并同时研发使用了新型节能槽的内衬隔热材料,实现了电解槽的安全、稳定、低耗生产,为当前国内外电解铝行业正在深入进行的追求铝电解槽长寿命、高效、低耗、低排放的目标提供了正确的有效解决途径和策略。

3 电解槽的磁流体稳定性设计

2019年国内某铝厂的端头槽发生了滚铝,在处理过程中短路口相继发生爆炸,铝水大量喷出,短路口、母线严重损毁,被迫停电停产。近年来,大型电解系列因电解槽磁流体稳定性及电解槽短路口爆炸的情况时有发生,贵阳铝镁设计研究院分析总结了大型槽的类似事故原因,优化了磁流体稳定性设计,并在特殊位置做了优化处理,确保了生产的安全性。

3.1 抗扰稳流母线配置

电解生产过程中有巨大的直流电流经铝母线、阳极、熔体、阴极等部位,因此产生了高达数百高斯的强磁场,电解槽内的磁场又与熔体中的电流相互作用产生电磁力进而推动槽内熔体流动,其结果一方面有利于氧化铝的溶解,另一方面导致铝液面隆起、偏斜和波动,影响电解槽工作稳定性,致使电流效率的下降、能耗增加,严重时可能发生滚铝等事故。因此,设计上必须尽可能寻求理想的母线配置,使得槽内铝液中电磁力能够控制在合理范围内,以满足电解槽稳定生产的需要。

贵阳院结合英国格林威治大学Bojarevics教授研制的先进的电、磁、流体动力学数学模型及计算机模拟技术设计,并结合国内外先进铝厂母线配置的经验,大型槽采用的大面“多点进电”、槽周围非对称母线配置,可使电解槽获得最佳的磁流体动力学效果和较高的稳定性,对系统母线的截面和电流分布进行优化设计,由此可获得最佳的电平衡效果,同时降低了母线建设投资和生产电能消耗。

3.2 特殊位置电解槽磁流体稳定性优化

电解系列端头等特殊位置电解槽由于无前序或后序电解槽,并且受到整流所汇流母线、进出电母线、中间过道临时母线、系列端头过道母线的影响(受限于厂房长度,投资成本),磁场明显较普通槽更差。同时特殊位置电解槽启动后槽电压难以维持,并且电压高于普通电解槽;启动数周之后才能勉强维持其相对稳定运行。有些铝厂端头电解槽因启动初期管理不善槽电压难以维持、甚至导致滚铝;最终被迫停止生产。

贵阳院在大型电解槽的磁场设计中,对特殊位置的电解槽磁场进行了优化,进出电端(整流所侧)电解槽磁场主要受到整流所侧汇流母线的影响,在整流所汇流母线与电解槽间距不能改变的情况下,通过对进出电母线绕行的方式,对电解槽磁场进行反向补偿,最终达到端头电解槽磁流体稳定性的目的。同理端头(远离整流所侧)电解槽磁场主要受到两厂房连接母线的影响,通过端头母线绕行的方式,对电解槽磁场进行反向补偿,抵消两厂房连接母线所产生的的磁场;中间过道电解槽主要受到临时短路母线的影响,由于其为临时使用,在后续系列投产后,临时母线将退出生产,因此通过模拟计算设计要求电解生产时,靠近临时母线的两台电解槽不启动即可。

3.3 短路口的安全设计

电解槽短路口绝缘在电解生产中非常重要,关系到电解生产是否能顺利进行,在电解生产过程中短路口绝缘板和绝缘套管长期处于高温状态,若保护不好,会造成绝缘板和绝缘套管烧损、老化,从而大大降低其绝缘性能。因此,强大电流和高电压很容易击穿绝缘板或绝缘套管而发生大火,甚至发生爆炸事故,造成系列停电的严重后果。近年来贵阳院不断的总结经验,对电解槽的立柱口及中间过道处的连接母线等绝缘处做了多项优化,确保了电解槽的安全正常生产。

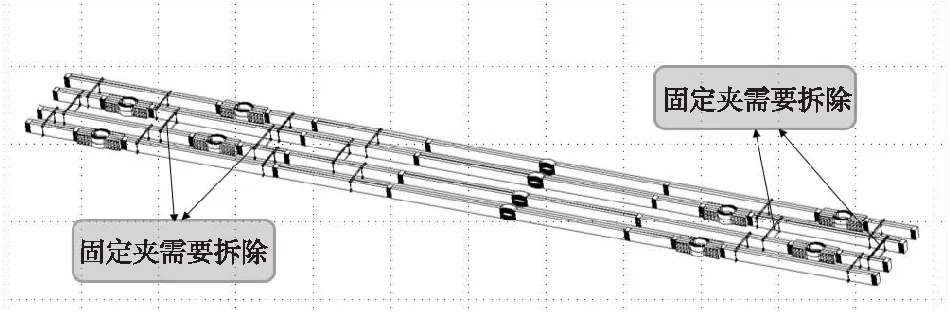

立柱处短路口采用了三重绝缘设计,分别为:绝缘套管、复合绝缘螺柱和绝缘插板,材料均采用耐温及绝缘等级较高的SMC新型绝缘材料,彻底避免了短路口绝缘失效的问题。同时,每组连接母线均设置两处短路口,在其退出生产时必须拆除,确保连接母线处于断开状态;由于各组母线之间为同向电流,互相之间会产生吸引力,在各组母线每段母线之间设置固定夹,确保连接母线的安全。见图6、图7。

图6 立柱短路口绝缘优化

图7 连接母线优化

4 结 语

安全是企业正常生产的根本,同时也是设计必须遵循的首要原则。只有全生命周期的安全生产才能给企业带来最大的经济效益,该文从大型电解槽的本质安全设计入手,通过采用新型槽壳结构,解决了传统结构出现的槽壳变形、底梁拉裂等问题,通过对电解槽的等温线进行优化,使电解槽形成高效安全的炉膛内型,避免了电解的渗漏风险;对电解槽立柱短路口、连接母线等安全风险点的结构进行了优化设计,消除了电解槽短路口爆炸等安全隐患。通过对大型铝电解槽的安全风险点的优化设计,为目前大型铝电解系列追求的全生命周期的安全、稳定、高效运行提供有力保障。