波形钢腹板PC连续箱梁弯矩重分布

王 华, 李晓梅

(1. 山东科技职业学院 建筑工程系, 山东 潍坊 261053; 2. 山东新兴建筑规划设计研究院, 山东 潍坊 261061)

在结构设计中,构件的截面计算考虑了材料的塑性性能,但内力分析仍采用传统的弹性理论。这就造成了传统的弹性内力计算方法与结构在受力变形中非线性性质的不协调,与截面的极限状态设计存在明显的矛盾,这种矛盾在连续梁中表现为弯矩重分布。所谓弯矩重分布是指超静定结构进入非弹性工作阶段时,结构的弯矩分布与按弹性理论分析所得的弯矩分布相比有明显变化[1]。弯矩重分布产生的原因是,超静定结构在受力过程中外荷载超过弹性阶段荷载,超静定结构上某些截面形成塑性铰时,进入塑性的截面弯矩基本保持不变,而其它截面弯矩继续增大[2]。弯矩重分布可以使超静定结构实际承载能力往往比按线弹性方法分析的高,在超静定结构破坏时有较多的截面达到极限承载力,从而充分发挥超静定结构的承载潜力,更有效地节约材料[3];根据结构弯矩重分布现象,可以合理地调整钢筋布置,缓解支座钢筋拥挤现象,简化配筋构造,方便混凝土浇捣,从而提高施工效率和质量。现有的弯矩重分布研究主要集中在预应力混凝土连续梁方面,在结构设计中的应用也逐渐成熟。

波形钢腹板箱梁是在20世纪80年代由法国首先设计并建造的一种新型高效钢-混组合结构,具有自重轻、工期短、抗震性能好、结构造型美观等优点。目前,国内外已经对波形钢腹板梁的抗弯、抗剪、徐变、疲劳、横向分布、扭转等方面进行了较深入的研究[4~7],但对于波形钢腹板PC(Prestressed Concrete)连续箱梁弯矩重分布问题的研究较少见。刘特[1]以2×40 m的波形钢腹板PC连续梁为模型梁,普通钢筋的配筋率为变量,建立了ANSYS有限元模型,讨论了普通钢筋配筋率对波形钢腹板PC连续梁极限承载能力的影响,并由负弯矩区的应力荷载曲线,分析了不同配筋率下内力重分布的规律。然而,影响波形钢腹板PC连续梁内力重分布的因素较多,相关影响机理并未研究透彻,有必要继续对波形钢腹板PC连续梁内力重分布问题进行探究。

本文基于OpenSees有限元平台,建立了波形钢腹板PC连续箱梁弯矩重分布分析模型,对影响波形钢腹板PC连续箱梁弯矩重分布的相关参数进行了分析,并通过数值模拟与既有公式的计算对比,提出了适合波形钢腹板PC连续箱梁的弯矩重分布率计算公式。

1 OpenSees有限元模型的建立和验证

有限元分析程序一般可以分为微观模型和宏观模型两种。微观模型是指分析结构时,将结构离散为多个较小的部分,对每一个部分进行分析,进而整合分析得到整个结构的受力特点,典型的就是实体有限元模型;宏观模型是指程序分析时,将结构分解为多个不同性能的单元模型,然后以构件的力学特性为出发点,分析构件性能,组合分析得到结构的受力特点,其中以纤维模型为典型代表。实体有限元模型多用于单个构件的性能分析,由于其自由度数多,造成计算量大,不适于进行结构分析。在国外已经开始广泛应用基于纤维模型的结构非线性分析方法,其中OpenSees分析平台便是基于纤维模型的有限元程序代表,相比于实体有限元模型,更适用于结构的整体分析。OpenSees是一种用于有限元计算分析、敏感性分析及可靠度分析的大型开源非线性分析平台。OpenSees采用纤维模型,可利用微观单元的材料单轴本构关系得出宏观角度的构件刚度矩阵,准确度高,计算量小。OpenSees做为开放性平台,有较大的用户定义自由,OpenSees中纤维梁柱单元模型及本构关系能较好地满足研究弯矩重分布需要的非线性计算需求。

目前,OpenSees发展历史不长,还没有固定统一的模拟波形钢腹板PC连续箱梁的方式,本文针对OpenSees提供的多种材料本构模型和不同计算方式的单元类型,采取多种组合形式进行了建模,并通过与已有试验实测结果进行对比,选取了准确度较高的建模方式。

1.1 有限元模型的建立

1.1.1 混凝土本构关系

OpenSees中给出了Concrete01,Concrete02两种混凝土本构模型,这两种模型是Scott等[8]修正后的Kent-Park模型[9]。Concrete01模型未考虑混凝土受拉力学性能,并且在加载过程中,当混凝土应变小于等于残余塑性应变时,假定混凝土的应力和刚度均为零。该模型可以考虑箍筋约束作用对混凝土强度与延性的影响,受压滞回规则简单,未考虑混凝土加、卸载过程的滞回性能,加、卸载线重合。

Concrete02和Concrete01本构在混凝土受压时采用的模型相同。Concrete02模型可以考虑混凝土抗拉强度,受拉部分力学性能是由Yassin[10]提出的,受拉骨架为两段直线,峰值前直线上升段和峰值后的线性下降段。在峰值拉应力后,混凝土开裂,进入线性下降段。对于受拉下降段的处理较简单,没有体现非线性的特性。Concrete02模型通过改变混凝土受压骨架曲线的峰值应力、峰值应变以及软化段斜率来考虑横向箍筋的约束影响,可以考虑混凝土的剩余强度。Concrete01与Concrete02模型的详细介绍可参考文献[11,12]。

1.1.2 钢筋本构关系

在OpenSees中给出了Steel01和Steel02两种钢筋本构模型,两种模型均基于Menegotto-Pinto模型[13]。Steel01模型采用较为简单的双折线模型,可考虑材料各向异性的影响,通常用于模拟普通钢筋,参数简单,物理意义明确,缺点是无法反映钢筋的Bauschinger效应。

Steel02模型的应力-应变关系可以考虑等向应变硬化的影响,此本构关系模型因为采用了应变的显函数,因此计算效率较高,同时又保持了与钢筋反复加载试验结果较好的一致性。Steel02模型在Menegotto-Pinto模型[13]的基础上,增加了钢筋在滞回过程中的等向强化选项,能反应Bauschinger效应及等向强化效应。Steel02模型能准确反应大部分应变区域内的材料行为,但缺点在于不能考虑钢筋初始屈服流幅、钢筋屈服和循环加载过程中的强度和刚度退化以及钢筋断裂的问题。Steel01与Steel02模型的详细介绍可参考文献[14,15]。

1.1.3 单元类型

由亚太地区高原医学协会(APSMM)主办,青海大学高原医学研究中心承办的“2011第二届APSMM大会”,将于2011 年8月20~23日在青海省西宁市举行。大会将致力于为亚太地区从事高原医学研究的科学工作者、研究机构搭建学术、技术自由交流的平台,届时将有来自中国、美国、印度、日本、尼泊尔、澳大利亚、韩国、瑞士等国家的知名专家参加。

采用两种非线性梁柱单元:刚度法单元和柔度法单元。

1.1.4 预应力筋的模拟

体外预应力筋采用参考文献[16]的“组合模型”进行模拟:用纤维单元模拟钢筋混凝土,用桁架单元模拟预应力筋,而两者之间采用宏单元连接以反映两者之间的变形协调关系;预应力施加采用初应力法实现。

1.1.5 波形钢腹板的等效处理

与平钢板不同,波形钢板轴向刚度很小,而竖向剪切刚度很大。在OpenSees中,波形钢板模拟是通过将波纹钢腹板单元刚度设为等效轴向刚度[17,18],剪切模量设为波形钢板的有效剪切模量实现的。

波纹钢腹板的等效轴向刚度Ex为:

(1)

式中:aw为水平段长度;cw为倾斜段长度;bw为cw在水平线上的投影长度;dw为倾斜高度;h为波形钢腹板高度;t为钢板的厚度;E0为平钢板的弹性模量。

波纹钢腹板的有效剪切模量Ge为[19]:

(2)

1.2 有限元模型的验证

1.2.1 文献[20]试验梁

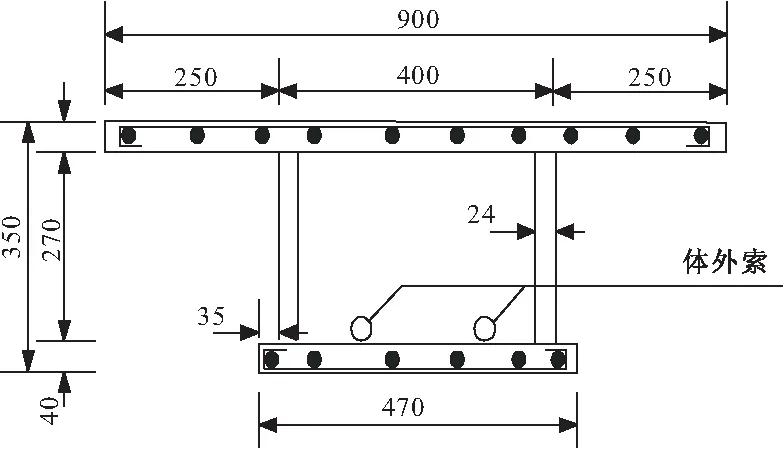

该试验梁为两等跨连续波形钢腹板箱梁,计算跨径L0=2×6 m,全梁共设9道横隔板。梁内布置两根直径为15.24 mm的钢绞线,张拉控制应力为1395 MPa;普通钢筋采用HRB335;波纹钢腹板采用A3钢板,厚度为2.35 mm。试验梁加载方式为两跨对称加载。试验梁横截面布置如图1所示,加载模式如图2所示。

图1 试验梁横截面布置/mm

图2 试验梁加载方式/mm

1.2.2 有限元模型的比选

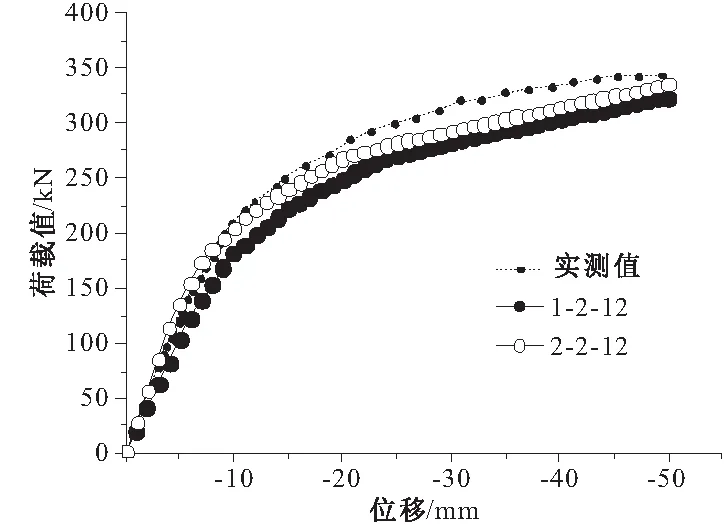

分别建立不同的混凝土本构模型、钢筋本构模型及单元类型组合下的试验梁模型,对各有限元模型进行模拟计算,并与试验梁实测值对比。有限元模型编号以及选用的材料本构模型和单元类型组合见表1。试验梁的荷载-位移曲线实测值与计算值的对比如图3~5所示。

表1 有限元模型参数

图3 采用不同混凝土本构关系建模计算值与实测值对比

图4 采用不同钢筋本构关系建模计算值与实测值对比

图5 采用不同单元类型建模计算值与实测值对比

由图3可以看出,混凝土本构关系采用Concrete01模型将使得梁体弹性阶段的刚度偏小,而采用Concrete02模型则更为接近试验实测值。因此,顶底板混凝土本构模型均采用Concrete02模型。

由图4可发现,钢筋本构关系采用Steel01模型和Steel02模型的建模计算结果相同。因此,本文普通钢筋采用Steel01模型,预应力钢筋采用Steel02模型。

图5为采用刚度法单元2,4,8个积分点和采用柔度法单元2个积分点进行建模的计算值与试验实测值的对比。可以看出,采用刚度法单元建模的计算值与试验实测值相差较大,而采用柔度法单元用2个积分点即可很好地模拟试验梁的荷载挠度关系。因此,本文选用柔度法单元2个积分点的建模方法。

2 参数分析

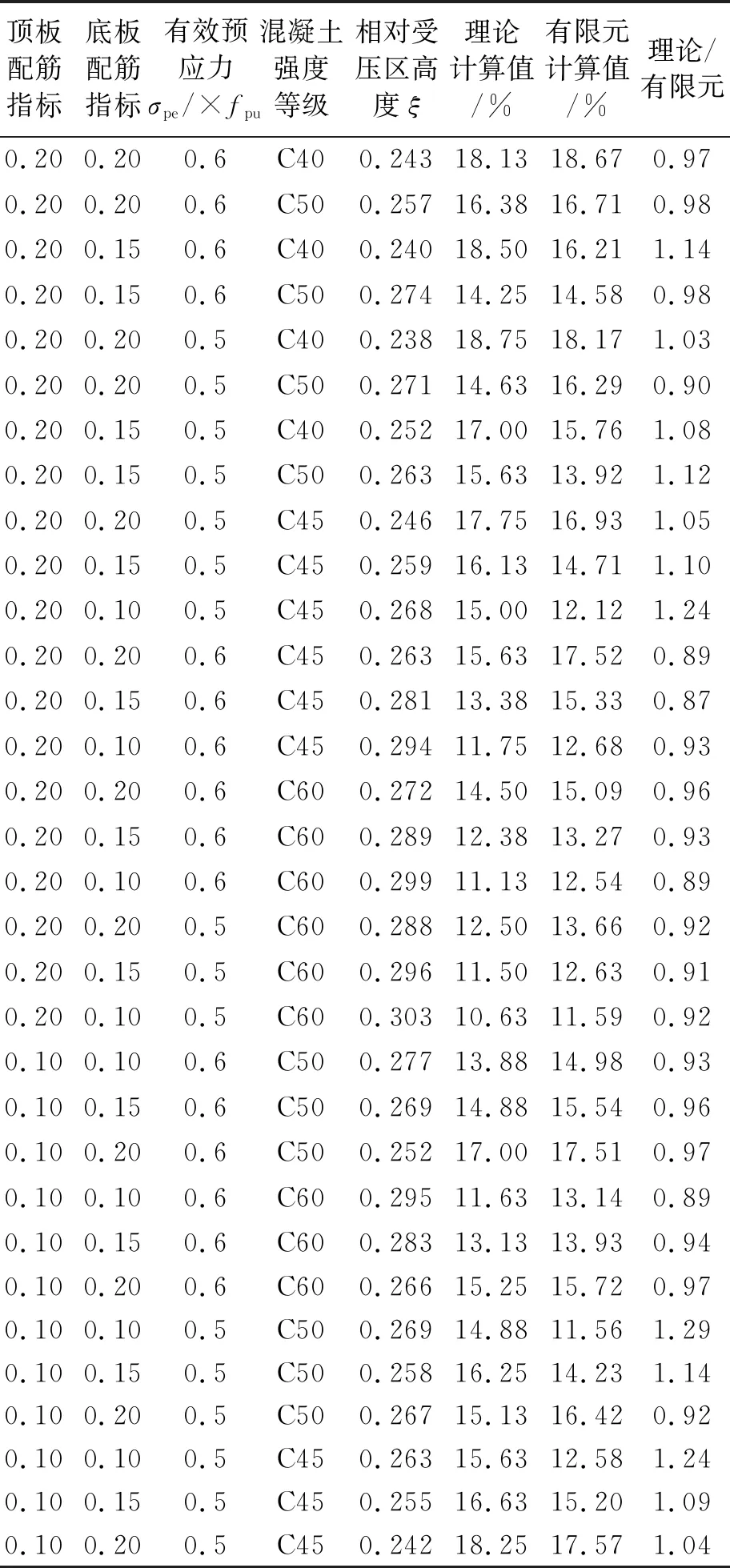

对于预应力混凝土连续梁,影响其弯矩重分布的因素较多,如裂缝开展情况、次弯矩、塑性铰、斜截面的承载能力、无粘结筋应力增量等[1];然而,配筋指标、有效预应力及混凝土强度与以上影响因素密切相关[3]。影响波形钢腹板箱梁承载力弹性阶段的主要因素是钢筋的用量以及有效预应力大小,而顶底板配筋指标、混凝土强度主要影响极限状态下的承载力[17]。在前述有限元模型建立及验证的基础上,本节进一步研究配筋指标、有效预应力及混凝土强度三个因素对波形钢腹板PC连续箱梁弯矩重分布的影响。参数分析时,混凝土强度分别取C40,C45,C60;底板配筋指标qs分别取0.15,0.20,顶板配筋指标分别取0.10,0.20;有效预应力分别取0.5fpu和0.6fpu(fpu为预应力筋的极限张拉强度)。参数分析时,不同影响因素取值的组合及对应编号见表2第1列。

表2 中支座截面弯矩重分布影响因素分析

注:Mu为中支座截面处弹性计算得到的极限弯矩;M′u为弯矩重分布后中支座截面处极限弯矩;β为弯矩重分布率,β= 1-Mu÷M′u

2.1 配筋指标的影响

表2中三个影响因素取值的组合(1)与(6)、(2)与(5)、(3)与(4),仅截面顶板配筋指标不同,当其他因素不变时,随着顶板配筋指标的增加,两跨连续梁中支座截面的弯矩重分布率β降低0.46%~0.64%。对比表2中三个影响因素取值的组合(7)与(9)、(8)与(10)、(11)与(13)、(12)与(14),可以发现仅底板配筋指标不同,当其他因素不变时,随着底板配筋指标的增加,两跨连续梁中支座截面的弯矩重分布率提高1%~2.5%。顶板的配筋指标对中支座截面的抗弯承载能力和弯矩重分布影响均较小,但其增大会降低弯矩重分布;而底板的配筋指标,对中支座截面的抗弯承载能力和弯矩重分布的影响均相对较大。

2.2 有效预应力的影响

对比表2中三个影响因素取值的组合(7)与(11)、(8)与(12)、(9)与(13)、(10)与(14),仅有效预应力不同,当其他因素保持不变时,随着有效预应力的降低,两跨连续梁中支座截面的弯矩重分布率提高0.45%~1.43%。有效预应力的增加对中支座截面的抗弯承载能力影响不大,而对中支座截面弯矩重分布有一定影响。

2.3 混凝土强度的影响

对比表2中三个影响因素取值的组合(7)与(8)、(9)与(10)、(11)与(12)、(13)与(14),仅混凝土强度等级不同,当其他因素不变时,随着混凝土强度等级的提高,中支座截面弯矩重分布率降低3%~4.5%;混凝土强度等级对中支座截面的抗弯承载能力和弯矩重分布均有较大影响。

从以上参数分析可以看出,底板配筋的增加、有效预应力的增大,均会提高两跨连续梁中支座截面的弯矩重分布率;而混凝土强度的提高、顶板配筋的增加,均会降低弯矩重分布率;底板配筋数量、混凝土强度等级对弯矩重分布率影响较显著,其次是有效预应力,而顶板配筋数量对弯矩重分布率影响相对较小。

3 推荐的波形钢腹板PC连续箱梁弯矩重分布率计算公式

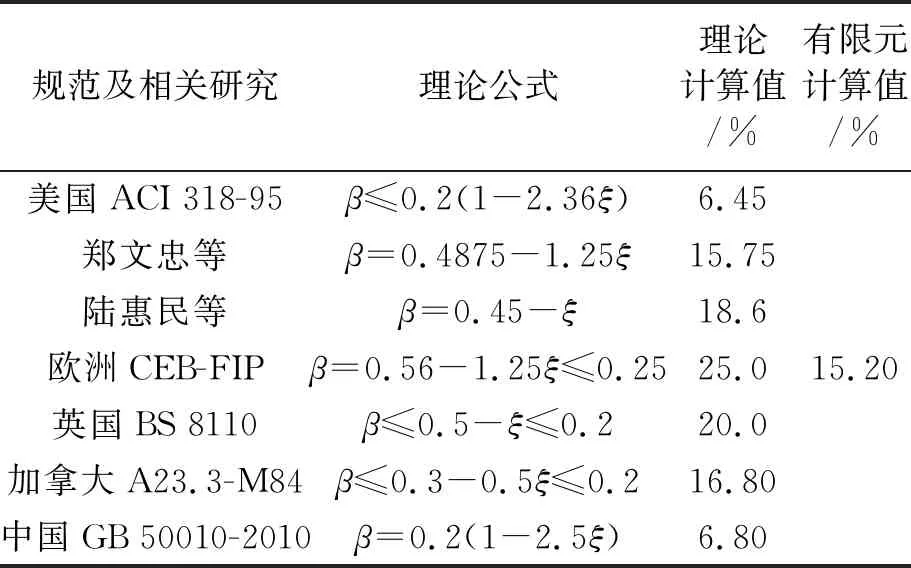

既有的弯矩重分布率计算公式通过适当变换,均可以相对受压区高度ξ作为计算参数。美国ACI 318-95[21]、欧洲CEB-FIP[22]、英国BS 8110[23]、加拿大A23.3-M84[24]、我国GB 50010-2010《混凝土结构设计规范》等规范以及郑文忠[25]、陆惠民[26]等均提出了弯矩重分布率的计算公式,如表3所示。

表3 弯矩重分布计算公式及计算结果

利用表3所列的7个计算公式,对表2中的不同影响因素组合(2)对应的梁进行了弯矩重分布率计算,计算结果见表3。可以发现,郑文忠等[25]的公式的计算值与有限元计算值较为接近,相对误差仅为3.6%。为了使该公式计算值更接近于有限元计算值,对原公式进行适当修正,见式(3)。

β=0.485-1.25ξ

(3)

表4为不同参数下式(3)的计算值与有限元计算值的对比,可以发现两者比较接近。因此,本文建议采用经修正后的郑文忠等的公式,即式(3)作为波形钢腹板PC连续箱梁的弯矩重分布率计算公式。

表4 式(3)计算值与有限元模型计算值的对比

4 结 论

本文利用Opensees有限元平台对波形钢腹板PC连续箱梁的弯矩重分布影响因素进行了分析,并将弯矩重分布率的模拟值与既有计算公式计算值进行了对比,得出如下结论:

(1)底板配筋的增加、有效预应力的增大,均会提高弯矩重分布率;而混凝土强度的提高、顶板配筋的增加,均会降低弯矩重分布率。

(2)底板配筋数量、混凝土强度对弯矩重分布率有显著影响,其次是有效预应力,而顶板配筋数量对弯矩重分布率的影响较小。

(3)本文建议采用经修正后的郑文忠等的公式即式(3)来计算波形钢腹板PC连续箱梁的弯矩重分布率。