双氧水纯化工艺比较及选择

武金锋

(兖矿鲁南化工有限公司,山东 滕州277500)

过氧化氢,化学式H2O2。纯过氧化氢是淡蓝色的黏稠液体,可任意比例与水混溶,是一种强氧化剂,水溶液俗称双氧水,为无色透明液体。过氧化氢最重要的化学性质表现为其具有氧化性和还原性,主要用于织物和纸浆的漂白、化学合成、废水处理、电子和航天工业等[1]。随着近几年己内酰胺行业的快速发展,双氧水的规模和产品质量得到大幅提升。双氧水主要采用蒽醌法进行生产,溶剂主要为重芳烃、磷酸三辛酯、四丁基脲或2-甲基-环己基醋酸酯等[2]。因此双氧水经萃取净化后产品中会含有一定量的含碳有机物(以TOC 计),为满足下游己内酰胺客户对产品质量的要求,需要对双氧水产品进行纯化以降低TOC含量。

双氧水纯化采用大孔树脂吸附的方式降低TOC 含量[3]。吸附树脂的骨架结构为苯乙烯-二乙烯苯共聚体,外观为黄色至棕色不透明的球状颗粒,粒度0.5~1.25 mm,平均孔径20 nm,比表面积1 000~1 200 m2/g,树脂对双氧水(H2O2的质量分数为27.5%)的分解率≤1%。由于树脂吸附饱和后需要进行再生,恢复树脂的吸附性能。目前某企业以320 kt/a 双氧水装置运行方式有手动控制和自动控制2种,吸附再生的原理相同。

1 手动控制工艺

1.1 工艺过程

来自萃取工序的双氧水贮存于稀品槽内,由泵送至稀品冷却器降温后,进入吸附塔底部,自下而上流经塔内吸附树脂层,进行一级吸附,初步去除其中的有机杂质。双氧水自塔顶部流出至纯化液中间槽,由纯化液中间泵送至另一个吸附塔,自下而上流经塔内吸附树脂层,进行二级吸附。二级吸附后的双氧水自吸附塔顶流出,经纯化液过滤器滤除其中的机械杂质后流至纯化液槽,再由纯化液泵送到产品罐区贮存。

树脂系统设计共9 台树脂塔,3 台树脂塔为1组,单组内2台串连运行,1台再生备用。任意1台吸附塔均可作为一级吸附或作为二级吸附或备用。塔顶、塔底设置转接板或转接分配器,用以连接塔内物料进出管线。这样即可以实现每台吸附塔作用的任意转换,又可保证吸附塔流经一种物料时,其余物料管线与吸附塔完全断开,避免危险物料接触的可能,保证生产安全。

取样分析吸附塔流出纯化液的TOC含量,当吸附剂的吸附能力明显下降后,切换吸附塔,并对原吸附塔进行再生处理。再生剂选用甲醇。使用过的再生剂(甲醇)经甲醇回收系统精馏提纯,以重复使用。

1.2 工艺流程

1.2.1 吸 附

粗品双氧水经泵自下而上进入A1 塔,出料进入中间缓冲罐,中间缓冲罐料液通过二级吸附泵自下而上进入A2 塔,出料进入合格液缓冲罐。当A2 塔出口TOC 超标后,将A1 塔切出,A2 塔作为一级吸附,A3塔作为二级吸附,依次类推。

1.2.2 再 生

1)水洗双氧水:当A1 塔吸附饱和之后,树脂塔内为粗品双氧水,需要用纯水将塔内粗品双氧水冲洗干净。

2)甲醇再生1:当树脂塔内双氧水用纯水置换干净之后,开始进甲醇对树脂进行浸泡再生一次,甲醇浸泡24 h,解析部分吸附在树脂上的有机碳。

3)甲醇再生2:一次浸泡结束后采用新甲醇反向将树脂塔内第1次进入的甲醇置换出来,将置换出的含碳甲醇送入废甲醇罐;采用新甲醇再次浸泡18 h,继续解析吸附在树脂上的有机碳。

4)甲醇再生3:二次浸泡结束后采用新甲醇再次反向进入树脂塔将树脂塔内第2次进入的甲醇置换出来,置换出的甲醇送入废甲醇罐;采用新甲醇再次浸泡16 h。恢复树脂性能。

5)水洗甲醇:当树脂用甲醇3次浸泡再生结束之后,需要用纯水将树脂内的甲醇冲洗干净,之后才能进行下周期吸附。高浓甲醇进入废甲醇罐,低浓甲醇进入生化池。

整个吸附再生的流程切换采用手动操作模式进行。

1.2.3 甲醇精馏

再生后的甲醇进行精馏,去除杂质,重复利用。

2 自动控制工艺

2.1 工艺过程

来自萃取工序的过氧化氢经稀品冷却器降温后,进入吸附塔底部,自下而上流经塔内吸附树脂层。采用1级吸附,吸附后的过氧化氢自吸附塔顶流出,经纯化液过滤器滤除其中的机械杂质后流至纯化液槽,再由纯化液泵送到产品罐区贮存。采用程控阀自动控制,降低了再生处理的人员劳动强度;同时为安全考虑,每一步的控制采用3阀组,管线物料切断时,主管双阀关闭,两阀之间的导淋阀打开,将两阀之间的物料排净,同时可以监控主路阀门是否内漏,即使出现内漏,也可以将内漏液体及时排出,避免出现串液造成危险发生。

该工艺设计A1、A2共2台树脂塔,采用1用1备,1塔切换运行。

2.2 工艺流程

2.2.1 吸 附

1)原料双氧水进入再生好的树脂柱A1 中,由底部反向进料,将树脂柱中的水顶出排污。

2)将水顶出后,吸附合格的双氧水进入产品罐,当A1 塔出口TOC 超标后(质量浓度>50 mg/L),将A1 塔切出,A2 塔切进,同时对A1 塔进行再生。

2.2.2 再 生

1)水洗双氧水-1:吸附饱和的树脂柱采用稀双氧水罐中的水将树脂柱内残存的双氧水顶回原料罐重新吸附;

2)水洗双氧水-2:纯水将水洗双氧水-1步树脂柱内残存的稀双氧水顶回稀双氧水罐,在水洗双氧水-1中重复使用;

3)甲醇再生-1-1:使用回收的甲醇(即水洗甲醇-1产生的甲醇液)解析树脂并将水洗双氧水-2残存在树脂塔内的水顶出排污;甲醇的质量分数≤2%外排;

4)甲醇再生-1-2:使用回收的甲醇继续对树脂塔进行置换并将置换出的甲醇解析液顶入废甲醇槽;

5)甲醇再生-2:使用新鲜甲醇将甲醇再生-1-2进入的回收甲醇液置换出,流至废甲醇槽;树脂使用新鲜甲醇进行浸泡再生;

6)水洗甲醇-1:树脂再生合格后,使用稀甲醇将甲醇再生-2残存在树脂柱内的甲醇顶入回收甲醇槽;

7)水洗甲醇-2:使用纯水将水洗甲醇-1残存在树脂柱内的稀甲醇顶入稀甲醇罐;

8)水洗甲醇-3:使用纯水将树脂柱内残存的甲醇清洗干净,甲醇的质量分数≤0.2%合格,树脂柱再生完成,待吸附使用。

在上述过程中,水洗双氧水-2及甲醇再生水洗甲醇-2的回收液进行重复使用,降低了水、双氧水及甲醇的消耗;重复上述10 个步骤完成双氧水的吸附净化及树脂柱的再生。整个再生过程用时8-12小时,树脂柱吸附24 h时进行切换。

吸附再生采用程控阀自动进行控制,降低现场人员的劳动强度。

2.2.3 甲醇精馏

再生后的废甲醇进行精馏,去除杂质,重复利用。

3 运行成本及投资对比

3.1 投 资

2 种工艺中,手动工艺使用树脂柱9 台、树脂量252 m3,自动工艺使用2 台树脂柱及50 m3树脂,采用全自动的操作流程,程控阀门增加55台,按照目前的树脂成本、阀门的价格进行核算,2种方案的一次性投资相当,约2 200万左右。

3.2 成 本

以年产320 kt质量分数35%双氧水装置为例进行说明。进出双氧水纯化装置的物料要求如表1。

表1 进出纯化装置物料指标Tab 1 Parameters of the purity apparatus

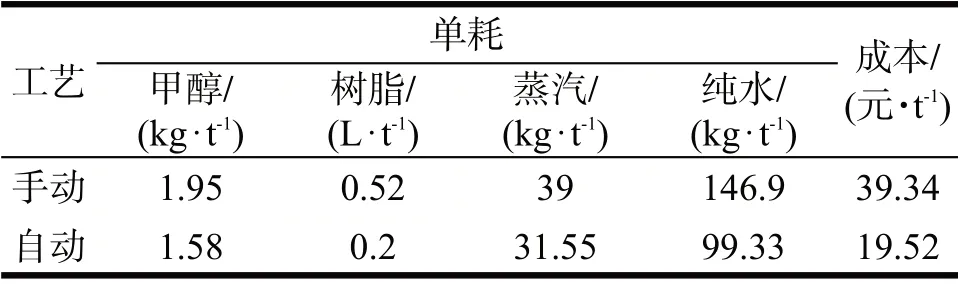

运行工艺及成本对比分别见表2 和表3。甲醇2 500 元/t,树脂50×103元/m3,蒸汽150 元/t,纯水5元/t,外排废水5元/t。

表2 运行工艺参数Tab 2 Comparison of different progresses running parameters

表3 单耗与成本Tab 3 Comparison of different progresses unit consumption and cost

3.3 劳动强度与安全

劳动强度方面,手动工艺在运行及再生过程中均需要手动切换转换板管道连接法兰,1组树脂有2个转换板,再生周期7 d中3 d需要人工到现场进行手动操作转换板法兰连接管道劳动强度大;而自动工艺全部采取气动阀门,均采用电脑自动控制不需要人员在现场操作。

安全方面,手动工艺采用转换板法兰连接管道有效的避免了各个物料的接触,工艺运行安全性较高。但需要人员在连接转换板法兰时一定不能出错。树脂柱上均有压力爆破片,压力及温度远传及报警连锁。遇紧急压力、温度报警可以紧急撤料,并可紧急进水水洗。自动工艺各个管道均采用气动双向阀加气动导淋阀控制,不会出现人为错误。双向阀加导淋安全性较高,可以避免阀门内漏出现安全事故。即使有内漏也会通过导淋阀流出,在巡检过程过程也会发现。树脂柱上均有压力爆破片,压力及温度远传及报警连锁。遇紧急压力、温度报警可以紧急撤料,并可紧急进水水洗。

3.4 控 制

控制方案的可靠性方面,手动工艺只控制泵及流量计,其他阀门均为手动,在阀门不开错的情况下控制可靠性较强,基本可以满足运行7 d出口TOC的质量浓度<50 mg/L的要求。自动工艺阀门、泵、流量计均为自控程序自行运行,不需要人为干预,因而可靠性较强。新工艺可以满足运行1 d出口TOC的质量浓度<50 mg/L的要求。

4 总 结

针对手动和自动工艺2种双氧水纯化装置,从安全性、稳定可靠、运行成本、废水、工艺控制先进性以及劳动强度、占地等方面进行了对比。对比结果显示,手动工艺质量分数35%的双氧水生产成本为39.34 元/t,而自动工艺为19.52 元/t,自动工艺优点突出,尤其在保证安全、减少劳动强度以及降低运行成本上优势明显,因此双氧水纯化装置宜采用自动控制流程工艺。