基于夹点技术的换热网络设计在冶炼烟气治理中的应用

陈玉萍,杨晓武,汤 洛

(长沙有色冶金设计研究院有限公司,湖南长沙 410014)

随着全球能源供应日趋紧张和环保要求日趋严格,合理用能所产生的经济效益和环保效益日益凸显,合理用能已成为化工领域的重要课题。合理用能的途径主要有2种:①提高能源的利用效率,②采用换热的方式对热量进行回收利用。

对冶炼烟气治理过程而言,高浓度SO2冶炼烟气用于生产硫酸,低浓度SO2冶炼烟气(如环集烟气)则通过除尘、脱硝、脱硫、消白后排放。制酸过程中SO2转化、SO3吸收过程均为放热过程;目前,SO2转化产生的热量主要通过换热系统实现自热平衡并利用余热锅炉产生蒸汽,SO3吸收产生的热量则通过低温余热回收装置进行回收利用,这使得硫酸生产装置逐渐成为绿色能源工厂。硫酸装置不仅生产硫酸产品,而且能产生大量的高、中、低温位热能。低浓度SO2冶炼烟气的脱硝、脱硫、消白过程则是耗能过程,需要消耗大量的热量。现有的冶炼烟气治理过程的热量回收仍有诸多不足之处,如对换热网络的设计一般是基于单个工序而不是整体考虑,一般是基于经验判断而缺乏理论指导。

在冶炼烟气治理过程中,依然需要消耗大量的冷热公用工程,尚有进一步热量回收的潜力。如何充分利用冶炼烟气治理过程中产生的热量,通过优化换热网络设计实现热量的高效耦合利用依然有待进一步研究。

1 夹点技术介绍

换热网络构造的基本思路是在工艺过程中有高温流股需要被冷却,同时低温流股需要被加热,所以考虑将这些冷热流股搭配起来,用需要被冷却的较高温的流股加热需要被加热的较低温的流股,实现热量的有效利用,从而达到节能的目的。这需要采用科学方法对换热流股进行合理搭配,尽可能实现热量的利用,减少外部公用工程的消耗量[1]。

20世纪70年代,夹点技术(pinch technology)作为一种设计换热网络的工具开始出现并得到不断发展,特别是在80年代,Linnhoff发展了夹点技术,提出换热网络优化设计方案,随后又进一步发展为化工过程能量综合利用。其在工业领域得到迅速推广,特别是石化领域,成功实施创造了巨大的效益。

夹点技术是基于热力学定律原理,采用系统论的方法,从宏观角度分析换热网络的设计方案,避免能量的降级使用,尽可能回收热量,以达到最小的用热量和用冷量。其设计的基本原则是:①夹点之上不应设置任何公用工程冷却器;②夹点之下不应设置任何公用工程加热器;③不应有跨越夹点的传热。

2 基于夹点技术的换热网络设计

2.1 冷热流股说明

某冶炼烟气治理项目中,高浓度SO2冶炼烟气采用稀酸洗涤净化,“3+1”ⅢⅠ-ⅣⅡ二转二吸常压制酸工艺流程,制酸尾气采用双氧水脱硫工艺。尾气排放量约 62 000 m3/h,尾气温度约 30.9 ℃。低浓度SO2环集烟气采用离子液脱硫工艺,尾气排放量约 300 000 m3/h,尾气温度约 45.5 ℃。两股尾气合并后升温消白,最后经烟囱排放。

由于离子液脱硫过程中需要用到大量的新鲜蒸汽,且产生的SO2解吸气需冷凝后送制酸工序;同时离子液脱硫过程中富液需要加热再生且部分汽化,而贫液需要被冷却。此外,进入烟囱排放的尾气需要进行加热消白处理。因此,对离子液脱硫系统和烟气消白系统进行综合考虑,设计构造换热网络。

系统可利用的公用工程包括蒸汽(0.5 MPa,158.9 ℃),循环水(进水温度32 ℃,回水温度37℃)。冷热流股基本参数见表1。

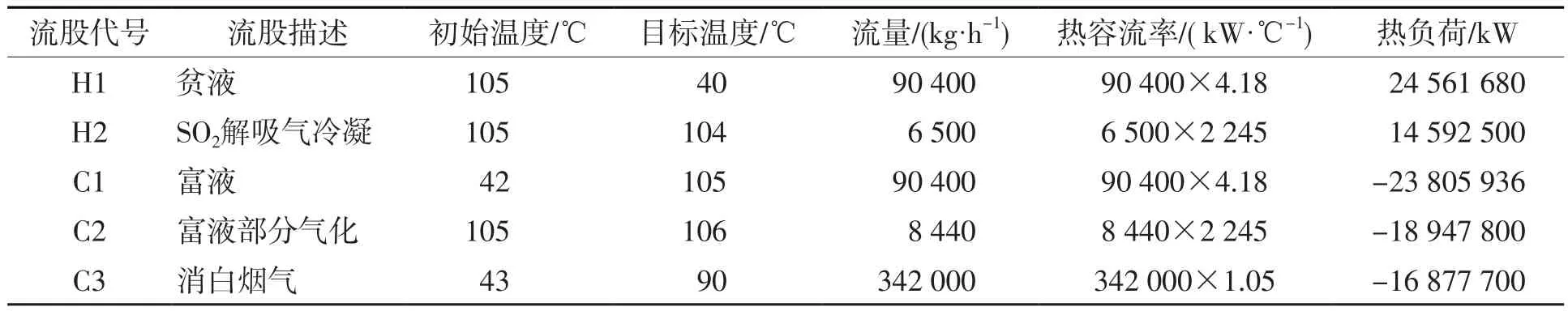

表1 冷热流股基本参数

2.2 换热网络设计

换热网络设计首先是通过夹点分析确定夹点温度,然后根据夹点温度设计换热网络。夹点分析方法有复合曲线法(温焓图)和问题表格法2种常用方法,一般来说两者都可以解决问题。为便于理解,该案例采用问题表格法,其步骤如下。

2.2.1 划分温度区间

划分温度区间,首先需要确定合理的最小传热温差ΔTmin,最小传热温差越小则热量的回收利用越充分,但对应的换热面积(即设备投资)越大。根据经验,化工行业最小传热温差可选取10~20℃。该案例中为充分回收热量,选取最小传热温差ΔTmin=10 ℃。

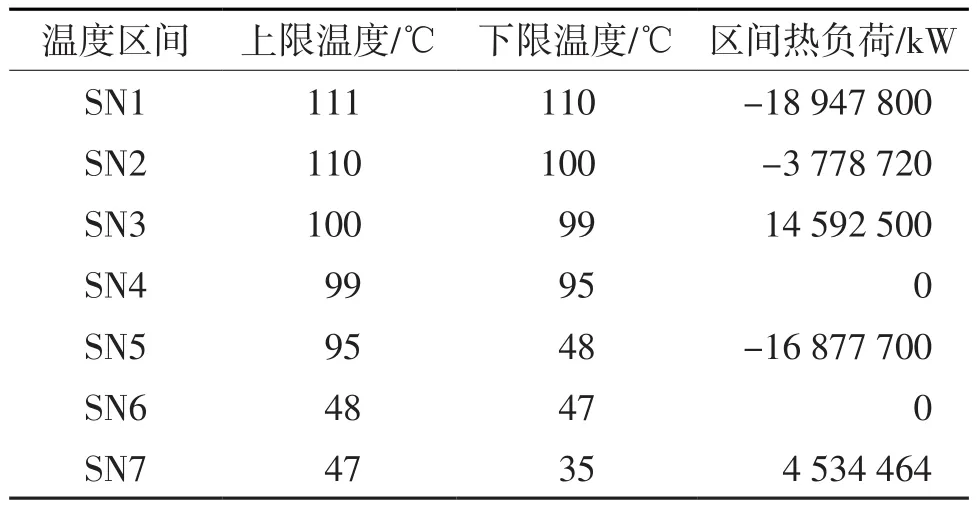

将冷热流股的初始温度和目标温度进行变换。对于热流体,相应温度均下降1/2ΔTmin;对于冷流体,相应温度均上升1/2ΔTmin,以确保相应的冷热流股之间能进行匹配换热,将所得温度由高到低排列,划分温度区间,见图1。

图1 温度区间划分示意

2.2.2 计算各温度区间内的盈余热量

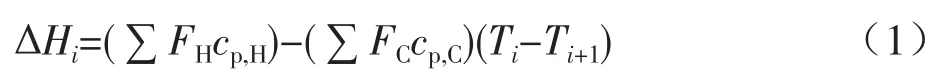

依次对各个温度区间做盈余热量计算,公式如下:

式中:ΔHi——第i个温度区间的盈余热量,kW;

Ti——第i个温度区间上限温度,℃ ;

Ti+1——第i个温度区间下限温度,℃;

FC、FH——冷热流股的质量流量,kg/h;

cp,C、cp,H——冷热流股的比热容,kJ/(kg·℃)。

各温度区间热负荷见表2。

表2 各温度区间热负荷

2.2.3 确定夹点

根据传热原理,较高温度下的盈余热量可用于弥补较低温度下的亏损热量,由此可计算从高温到低温的各温度点的累计热量。累计热量为负值表示需要从外界输入热量,累计热负荷值最小的温度点即为夹点。从外界引入热量对累计热量进行调整,保证夹点处的累计热负荷为零,计算结果见表3。

表3 累计热负荷

外界引入的热量即为系统需要引入的最小加热量,调整后的最低界限温度处的累计热负荷为系统需要移走的热量,即系统需要引入的最小冷量。

从表3可见:该案例中夹点温度是48 ℃/47℃(即对热流股夹点温度为52 ℃,对冷流股夹点温度为 43 ℃),需要的加热量为 25 011 720 kW,需要的冷量为 4 534 464 kW。

夹点之上,不能采用任何公用工程冷却器;夹点之下,不能采用任何公用工程加热器。如违背夹点原理,直接采用循环水对SO2解吸气进行冷却,即在夹点之上采用了公用工程冷却器,会多消耗循环水434 m3/h;如全部采用新鲜蒸汽对排放尾气进行升温消白,即在夹点之下采用了公用工程加热器,会多消耗蒸汽约6.5 t/h,这都造成了热量的浪费。

2.2.4 构造换热网络

在不违背夹点换热原则的前提下,进行换热系统的设计。换热网络的构造并不唯一,在设计时需结合考虑流股特性和匹配原则,以确保换热网络设计达到优化。

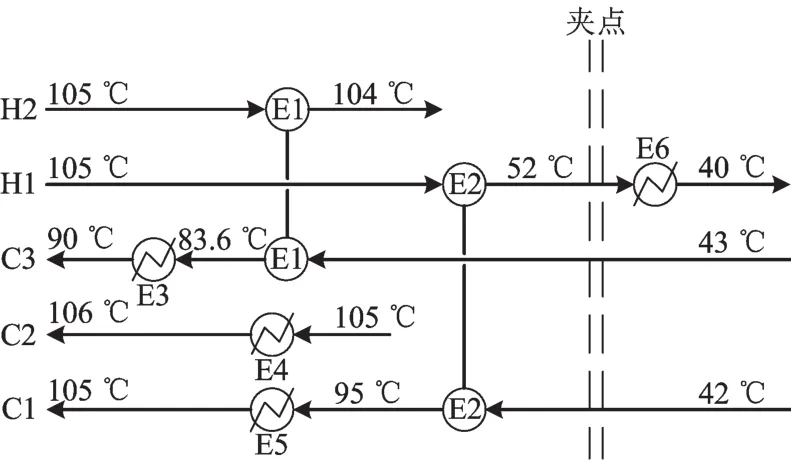

该案例中,根据夹点法设计换热网络见图2。

图2 夹点法换热网络设计

其中,E1为消白烟气-SO2解吸气换热器,即采用SO2解吸气对消白烟气进行初步加热。消白烟气温度由43 ℃升温至83.6 ℃。E2为贫富液换热器,其目标温度刚好为夹点温度(贫液出口温度52 ℃)。E3为消白烟气加热器,采用蒸汽对消白烟气进行升温至90 ℃。E4、E5为富液加热器,即采用外界蒸汽对富液进行升温加热,实际过程中这两个换热器相当于再生塔的再沸器。E6为贫液冷却器,采用循环水对贫液进行冷却,将贫液从52 ℃冷却到40 ℃。

3 总结及应用前景

采用夹点技术设计换热系统,能有效利用工艺过程中的热量,可节约大量的冷热公用工程。在该案例中,采用夹点法设计换热网络,实现公用工程消耗最少,证明了换热网络设计在热量回收上的有效性。

当然,该案例中仅以离子液脱硫系统和烟气消白系统作为考察对象,设计的换热网络只运用在这两个系统,而未考虑整个冶炼烟气治理过程,其所得的结果仅为局部最优,而非整体最优。

在实际冶炼烟气治理过程中,由于系统产热远大于系统用热,会导致人们对热量进一步回收的关注较少,夹点法在冶炼烟气治理过程中的应用相对较少。但是,夹点法依然可以运用在冶炼烟气治理系统中。笔者分析,夹点法在冶炼烟气治理系统中的应用前景至少包含以下几个方面:

1)对冶炼烟气制酸过程整体进行分析,如陈珊采用夹点法对韶冶烟气制酸系统进行了研究[2],并对烟气制酸热系统进行了分析及优化。通过合理设置冷冻机组,消除夹点障碍,实现了换热网络的优化集成和系统节能。需要注意的是,由于冶炼制酸过程中冷热流股的数量较多,最好是借助计算机辅助工具(如ASPEN软件)来实现换热网络设计。

2)干吸工序低温余热回收系统的换热系统设计可采用夹点法验证其合理性,以尽可能多的回收干吸工序的低温位热量。

3)低温余热回收系统产生中、低温热能,而离子液脱硫系统消耗中、低温热能,可将低温余热回收系统和离子液脱硫系统的热量进行耦合,采用夹点法设计换热系统,以极大的节约能源。