熔硫废气治理工艺优化总结

王艳红,杨文平

(云南云天化红磷化工有限公司,云南开远 661699)

云南云天化红磷化工有限公司(以下简称红磷化工)100 t/h熔硫装置是800 kt/a硫酸装置配套工程,于2009年6月21日投料生产。原设计快熔罐A、B、C产生的熔硫废气直接排空。这样会造成环境污染。为改善熔硫现场环境,技术人员改造为快熔罐A、B、C产生的熔硫废气先经管道洗涤后,再经塔内洗涤,最后引入风机排空。改造后熔硫废气中的升华硫被洗涤液捕集后存积在循环液中,仅能除去废气中的部分硫磺粉尘及少量异味气体,尾吸塔烟囱排放的尾气烟羽外观较差。通过在尾吸塔内加入废碱液控制循环液pH值为5~7,运行过程中风机叶轮、洗涤喷头、洗涤塔除沫填料等堵塞严重,2~3 d必须停运尾吸系统进行清理,检修频繁、劳动强度大。2016年增加尾吸塔循环液压滤处理工序,滤渣(硫磺)返回硫磺库,滤液返回到尾吸塔循环使用,解决了尾吸循环液浓稠影响洗涤效果及塔内置换污水的排放问题。但尾吸塔置换水减少后,循环液温度由55 ℃左右升高到65~75 ℃,洗涤效果较原来略有下降。近几年为降低硫酸生产成本,大量使用有机杂质成分增多的低价块粉磺、地脚磺,在熔硫时快熔罐A、B、C产生大量异味气体,而原有尾气洗涤系统处理技术落后,现场环境未得到根本改善,周边的环境在一定程度上也受到了影响。解决熔硫尾气处理的问题迫在眉睫。

1 技术研究思路

熔硫装置产生的废气成分较为复杂,含有大量颗粒物(硫磺粉尘)、水蒸气及少量SO2、H2S等有机异味气体。为改善岗位人员的操作环境,依照投资省、操作简单的原则,尽量少增加后序设备及操作控制,进行废气综合治理技术研究。

2 熔硫尾气处理试验

2.1 降低洗涤液温度

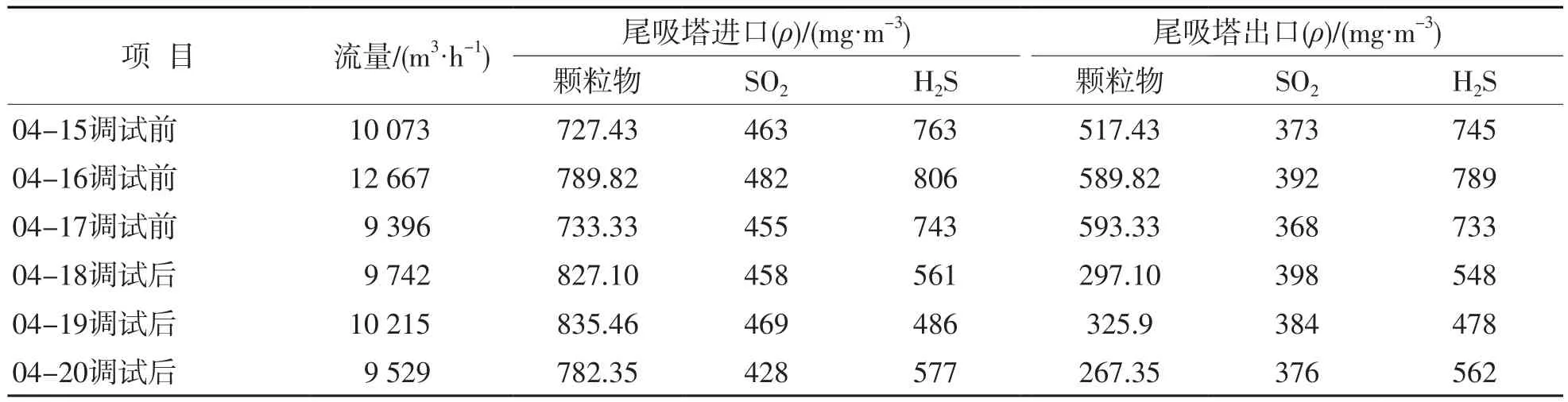

技术人员于2019年4月开始一系列小试,尾吸塔增配临时置换排液管,确保调试期间尾吸塔补、排水量由原来约10 m3/h增加到约50 m3/h,尽可能使尾吸塔洗涤液温度由65~75 ℃降至约50 ℃,尾吸塔洗涤液pH值控制在7.0~8.5,监测尾气排放中颗粒物及SO2、H2S气体的去除率。调试前后各工艺参数控制情况见表1,调试前后尾吸塔进、出口气体检测数据情况见表2。

从分析监测的数据看,通过在尾吸塔内补加置换约50 m3/h的工艺水,降低了洗涤液中悬浮物浓度和洗涤液温度,对尾气颗粒物的去除效率有显著的改善,颗粒物 (ρ)可由 700~900 mg/m3降到 300 mg/m3左右,但对异味气体SO2、H2S的去除无明显改善。

表1 调试前后各工艺参数控制情况

表2 调试前后尾吸塔进、出口气体检测数据情况

调试期间装置水平衡不易控制,水耗及处理费用按2.0元/m3、硫酸产量3 000 t/d,生产天数330 d/a计,硫酸生产成本增加0.8元/t,运行费用约79.2万元/a,长期运行经济性较差。

2.2 提高洗涤液pH值

尾吸塔洗涤液pH值控制由原来5~7提高到9~11,尾吸塔内置换水量仍按约50 m3/h控制,监测尾气中颗粒物及异味气体SO2、H2S的去除率。调试前后各工艺参数控制情况见表3,调试前后尾吸塔进、出口气体检测数据情况见表4。

从分析监测的数据看,循环洗涤液温度控制约50 ℃,提高洗涤液pH值在9~11后,对尾气中颗粒物、SO2的去除效果较为明显,但对尾气中的H2S气体去除仍无明显改善,异味气体未能消除。

调试期间尾吸塔循环液pH值由5~7提高到9~11,循环液温度降到50 ℃左右,碱液耗量增加约1.0~1.5 t/d。按液碱3 500 元/t、硫酸产量3 000 t/d,生产天数330 d/a计,硫酸生产成本至少增加1.16元/t,运行费用增加115万元/a,长期运行经济性较差。

2.3 升华硫粉尘过滤回收设备试用

针对熔硫罐、液硫储槽产生的含硫蒸汽特性,2019年7月中旬引进升华硫粉尘过滤回收设备,在800 kt/a硫酸装置炉前液硫地下槽的排气口进行试用,试用成功后推广到快熔罐、精硫槽、液硫储槽等装液硫的设备排气孔处使用。该回收设备由不锈钢丝网和加热板组成,在加热板内部通电对升华硫粉尘进行加热,由于液硫储槽中随废气排出的升华硫粉尘熔点低,细小的升华硫粉尘受阻重新加热变成液态时便流回炉前液硫地下槽内,而不含升华硫的气体自由排出,实现升华硫粉尘的过滤回收。试用粉尘过滤回收设备后,从视觉上看排出的废气基本看不到烟羽,但不能去除异味,且加热设施通电后温度不宜控制,对于易燃易爆气体存在较大安全隐患,容易造成火灾、爆炸等重大安全事故,且加热回收设备投资高,电耗高,故不宜采用。

表3 调试前后各工艺参数控制情况

表4 调试前后尾吸塔进、出口气体检测数据情况

2.4 尾吸塔后增加药剂吸附塔中试

2019年10月中旬红磷化工公司引进江西博莱达环境科技有限公司VOCs有机废气治理技术,在熔硫装置尾吸塔后增加药剂吸附塔。因硫磺液化过程中有机异味气体成分较为复杂,为确保新增设备安全运行和“零”排放,选择最优的治理工艺——氧化还原+活性炭吸脱附+RCO技术,以达到消除尾吸塔排放尾气烟羽及异味气体的目的。

快熔罐A、B、C废气经抽气管道进入尾吸塔,在尾气风机出口至排放烟囱的收集箱处引尾气进入中试设备(洗涤塔),在中试洗涤塔出口通过在线监测仪判断尾气治理情况。中试洗涤塔中加入碳酸钠溶液(塔内pH值控制在9~10),在喷淋吸收液中加入植物除臭液与废气中的硫化物等异味气体反应,反应后的尾气经涡流高效除尘除雾器除去单质硫和颗粒物后,进入锰(铁)系催化吸附反应塔进一步除去硫化物及其他异味气体,经2级除异味后的净化气从中试塔排放。实际生产投用中,在烟囱中增加高压雾化喷雾装置将雾化的除臭植物液喷入烟囱中,彻底消除经烟囱口排放的异味气体。2019年10月中旬中试治理监测情况见表5。

表5 2019年10月中旬中试治理监测情况 mg/m3

3 尾吸塔后增加药剂吸附塔的可行性分析

3.1 运行及投资费用

雾化泵装机容量为2 kW、吸收液降温循环泵装机容量为15 kW,电费按0.4元/kWh计,运行功率为装机容量的80%,能耗增加费用为(2 +15)kW×80%×24 h×0.4 元 /kWh×330 d/a = 4.31万元/a。

植物液费用为消耗0.5 kg/d,单价按700元/kg计,运行费用增加约11.55万元/a。

吸脱剂费用为消耗 10 t/a,单价按 7 000 元 /t计,运行费用增加约7.00万元/a。

废碱液费用为消耗50 kg/d,单价按3 300元/t计,运行费用增加约5.45万元/a。

合计增加运行费用为28.31万元/a。

100 t/h 熔硫装置按尾气处理 10 000~15 000 m3/h设计,设备投资建成费用约220万元。

3.2 技术可靠性

该技术除异味气体安全可靠,分别选择植物液除臭 + 固体催化吸附除臭 + 雾化植物液3个步骤叠加彻底消除异味;除尘除雾采用涡流高效电除雾设备,可以高效去除硫磺单质,系统流动性好且带有反冲洗装置,硫磺带入吸收液后经压滤机过滤析出,运行安全可靠。

快熔罐A、B、C废气经抽气管道进入现有尾吸塔除去大部分水蒸气、升华硫粉尘。洗涤后的尾气进入新增吸附塔底部的洗涤层,在洗涤层循环液中加入废碱液和植物除臭液,控制塔内pH值在9~10,反应后的尾气经涡流高效电除尘除雾器除去单质硫和颗粒物,然后进入锰(铁)系催化吸附反应塔进一步除去硫化物及其他异味气体,经过2级除异味后的净化气进入烟囱排放。为了彻底消除异味,在烟囱中增加高压雾化喷雾装置将雾化后的除臭植物液喷入烟囱中,彻底消除异味的气体经烟囱口排放。

以铁、锰、锌的氧化物为主要活性组分的转化-吸收型双功能除臭剂能将各种有机硫(硫醇、硫醚、羰基硫、二硫化物等)热分解或加氢转化成硫化氢,又能将硫化氢脱除。当废气中总硫(ρ)在1~200 mg/m3时,净化气中硫(ρ)≤0.1 mg/m3;当废气中总硫(ρ)≥200 mg/m3时,净化气中硫(ρ)≤0.3 mg/m3。反应方程式如下:

热分解反应:

加氢反应:

吸收硫化氢:

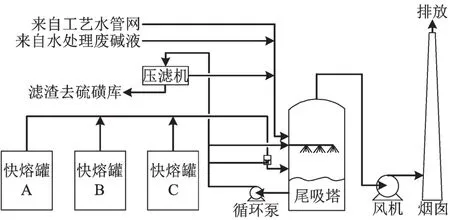

植物除臭液是从天然植物中优选出的能够有效控制异味的成分,经科学配比,形成一系列的适用于多个行业的除味产品。该植物除臭液能够和排放的异味气体发生作用,而不会改变被处理物质的基质,不会产生二次污染,具有较高的反应活性,能够将硫化氢、氨气、甲硫醇、甲硫醚转化为无害无臭物质,去除率在90%以上。原熔硫废气处理工艺流程见图1,增加药剂吸附塔的工艺流程见图2。

图1 原熔硫废气处理工艺流程

图2 增加药剂吸附塔工艺流程

4 结语

红磷化工100 t/h熔硫装置废气综合治理技术研究从中试情况看,尾吸塔后增加药剂吸附塔(氧化还原药剂+活性炭吸脱附+ RCO设备)从经济性、安全性、技术先进性是可行的,尾吸塔出口排放的净化气烟羽及异味基本消除,大幅改善了岗位人员操作环境及周边环境,达到了绿色生产的目的。