Cansolv有机胺脱硫联产液体SO2装置的设计及生产实践

郭 晴,熊义期,郭智生

(1.中国瑞林工程技术股份有限公司,江西南昌 330031;2.云锡文山锌铟冶炼有限公司,云南文山 663700)

Cansolv有机胺脱硫是一种先进的烟气脱硫技术,脱硫效率高,基本无废水废渣排放,在有色冶炼、电力和石化行业有诸多成功应用业绩[1]。有机胺脱硫工艺利用Cansolv有机胺吸收烟气中的SO2,再利用低压蒸汽对富胺液进行解吸。解吸气φ(SO2)约98%,非常适合生产SO2产品。

云锡文山锌铟冶炼有限公司(以下简称文山锌铟公司)冶炼系统配套的制酸尾气脱硫装置由中国瑞林工程技术股份有限公司(以下简称中国瑞林)负责设计。该制酸脱硫系统采用一转一吸制酸工艺配套Cansolv有机胺脱硫工艺。脱硫产出的解吸气生产SO2,送冶炼系统还原浸出使用,很好解决了冶炼系统的原料问题。该装置于2018年8月建成投产,至今运行稳定。

1 脱硫系统工艺方案

文山锌铟公司冶炼系统包含锌焙烧系统和冶炼渣处理系统,其中锌焙烧系统烟气量为81 184 m3/h,烟气中φ(SO2)为7.7%;冶炼渣处理系统烟气量为 86 740 m3/h,烟气中φ(SO2)为 9.0%。冶炼系统还原浸出工序需要SO2量约25 kt/a。根据冶炼系统需求及操作流程,脱硫系统工艺方案作了以下考虑:

一转一吸制酸装置SO2转化率约96%,如烟气全部去制酸装置生产硫酸,再脱除制酸尾气中SO2制备液体SO2,无法满足SO2产量要求。为此,经核算,正常生产时从风机出口引出约6%的烟气,与制酸尾气混合后送Cansolv有机胺脱硫系统。混合烟气中φ(SO2)约1%,是Cansolv有机胺脱硫工艺合适的使用范围。

冶炼系统还原浸出工序需要气体SO2,压力为0.7 MPa。正常生产时,脱硫解吸气经压缩机送入冶炼系统。当冶炼系统还原浸出工序停车时,为维持制酸装置生产,需对SO2进行存储。工业生产中,将SO2液化存储最为合适。Cansolv有机胺脱硫的解吸气φ(SO2)约93%(湿基),SO2液化时压力较低。该项目设置了液体SO2制备和存储装置,将解吸气经压缩—液化—冷却制备液体SO2,并储存至罐内。这样液体SO2可对外销售,也可利用厂区废热水加热蒸发后送冶炼系统还原浸出工序。

冶炼系统提供蒸汽量有限,富胺液解吸选用双效解吸工艺,以节省蒸汽。

2 工艺流程及特点

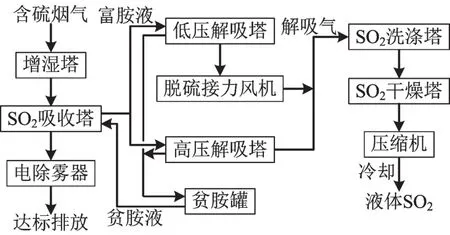

Cansolv有机胺脱硫联产液体SO2装置分为尾气脱硫工序和液体SO2工序,其工艺流程见图1。

图1 Cansolv有机胺脱硫联产液体SO2装置工艺流程

2.1 尾气脱硫工序

尾气脱硫工序主要由吸收单元、解吸单元和胺液过滤净化单元组成。

吸收单元主要设备包含增湿塔和SO2吸收塔。增湿塔采用稀酸洗涤,顶部设置电除雾器。φ(SO2)约0.9%的烟气进入增湿塔降温除酸雾,再送SO2吸收塔,在SO2吸收塔内完成脱硫后排放。贫胺液自SO2吸收塔上部进入,与烟气在填料层完成传质吸收过程,吸收了SO2的富胺液排出SO2吸收塔。

解吸单元采用双效解吸工序,包含高压和低压解吸塔系统。富胺液经换热后温度由39 ℃升至约100 ℃进入解吸塔,在解吸塔内加热完成SO2解吸。其中,高压解吸塔再沸器利用低压蒸汽加热富胺液,低压解吸塔再沸器利用高压解吸塔塔顶出来的解吸气加热富胺液。解吸出的SO2饱和气体进入冷凝器,温度降至约45 ℃,气水分离后送往液体SO2制备系统。2台解吸塔解吸后的高温贫胺液与吸收塔来的富胺液进行换热降温后,再经循环冷却水进一步冷却。冷却后的贫胺液送至贫胺罐,经泵送至SO2吸收塔。

胺液过滤净化单元主要对胺液中固体物及所含热稳定性盐进行过滤和清除,以保证胺液固含量及总盐量的稳定。

2.2 液体SO2工序

来自脱硫工序的解吸气经洗涤塔洗涤后由下部进入SO2干燥塔,经浓硫酸干燥后送至压缩机入口的缓冲罐。干燥后气体中ρ(H2O)小于0.1 g/m3。浓硫酸由制酸系统管道引入,干燥后的硫酸返回制酸系统。缓冲罐来的SO2气体进入无油压缩机,升压至0.6~0.8 MPa。此时SO2气体温度会升至约130 ℃。正常生产时,压缩后的SO2气体直接送冶炼系统还原浸出工序;当冶炼系统还原浸出工序停车时,压缩后的SO2气体送至冷却器,利用循环水将压缩后的SO2气体冷却至约40 ℃,液化成液体SO2,送至液体SO2储罐进行储存。液体SO2可以送入加热器,利用废热水加热气化后送还原浸出工序,也可直接外售。

2.3 工艺特点

1)有较高的脱硫效率,脱硫效率超过98%。经解吸后SO2纯度高,以饱和状态送至液体SO2制备装置。

2)允许气量波动范围大。2套冶炼系统单套低负荷运行,也能确保尾气达标排放。

3)将电除雾器设置在增湿塔顶部,烟囱设置在SO2吸收塔顶部。这些措施都有效节省了占地面积。

4)采用了双效解吸工艺,相比单效解吸,可减少蒸汽消耗约25%。

5)液体SO2制备工序利用脱硫工序产出的高浓度SO2作为原料,降低了生产成本。

3 主要设备

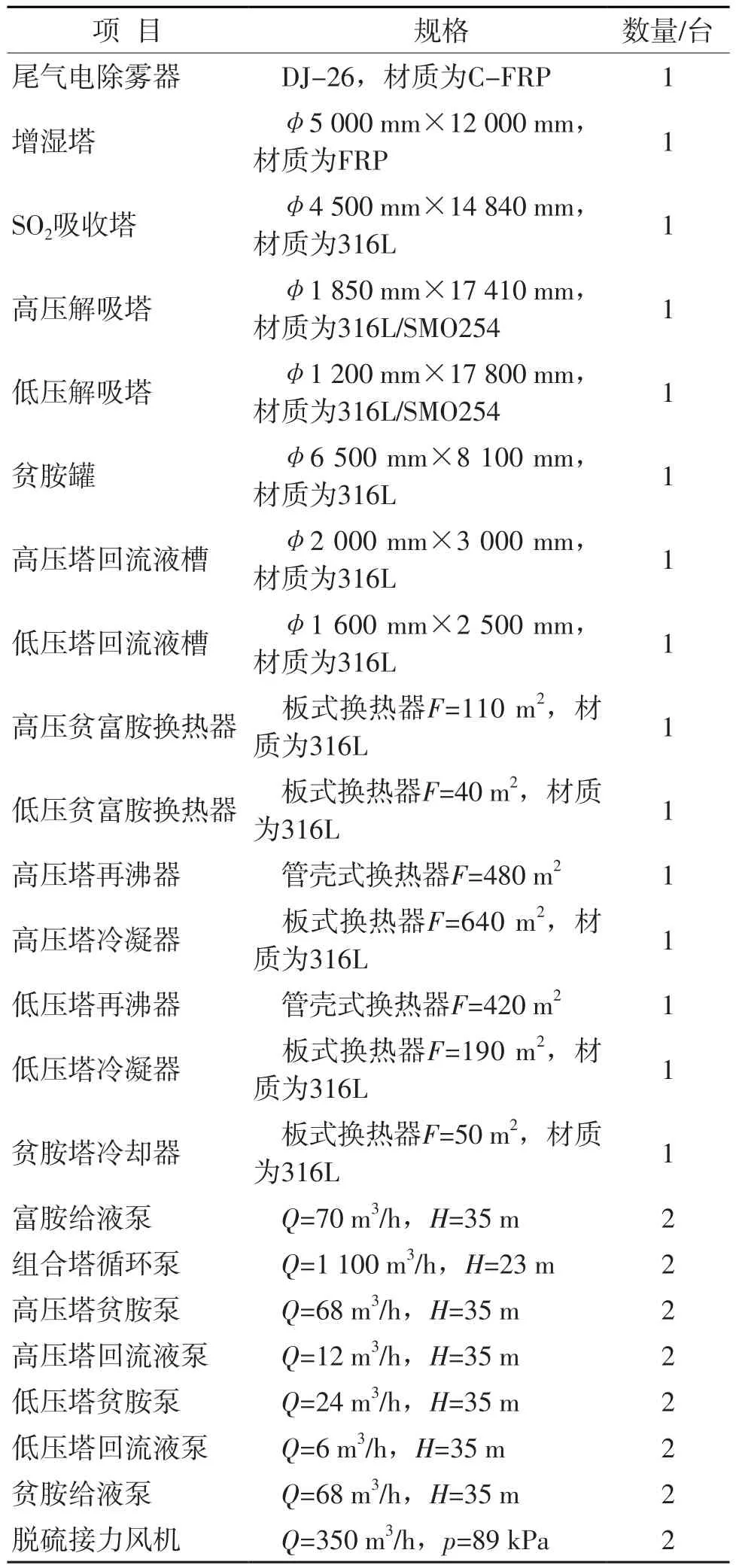

尾气脱硫装置主要设备见表1,液体SO2装置主要设备见表2。

表1 尾气脱硫装置主要设备

表2 液体SO2装置主要设备

4 运行情况

文山锌铟公司有机胺脱硫联产液体SO2装置于2018年8月建成投产。运行至今,该装置实现了长周期稳定运行,脱除制酸尾气中SO2,生产冶炼系统还原浸出工序所需的SO2。根据生产实际情况,对装置进行了如下改进:

1)变更低压解吸塔运行参数,停用接力风机。技术人员发现,适当提高低压解吸塔运行压力,无需接力风机也可将解吸气送至液体SO2制备工序。控制低压解吸塔压力在20~40 kPa内,既可保证解吸效果,也可将解吸气直接输送至液体SO2制备工序。停用接力风机,降低装置运行费用。

2)根据生产要求,调整SO2供给方案。由于冶炼系统使用SO2气体,因此实际生产中未制备液体SO2,脱硫系统产出的SO2气体经压缩后直接供应冶炼系统。装置操作灵活,可根据湿法冶炼系统对SO2的需求量及时调整脱硫系统吸收和解吸量,确保按需稳定供应。

在生产过程中不断优化完善,脱硫装置运行平稳,主要技术经济指标达到或优于设计值,具体见表3。

表3 脱硫装置主要技术经济指标

2019年5月30日检测人员对该装置烟囱排口进行检测,结果见表4。该装置烟囱排放气体各项指标达到了GB 25466—2010《铅、锌工业污染物排放标准》。

表4 烟囱排放气体指标

5 结语

作为文山锌铟公司冶炼系统配套的环保装置,有机胺脱硫联产液体SO2装置采用Cansolv有机胺脱硫技术对制酸尾气进行脱硫,产出的高浓度SO2解吸气送入冶炼系统还原浸出工序,也可制备液体SO2。该工艺技术先进,方案合理,不仅保证了烟气达标排放,也为湿法冶炼系统生产提供了优质原料。