桥间耦合混合动力的功率分配策略研究

杜常清,隋岩峰,张 佩,任卫群,曹锡良

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.东风商用车技术中心,湖北 武汉 430070)

插电式混合动力汽车(plug-in hybrid electric vehicle, PHEV)综合了纯燃油汽车与纯电动汽车的优点,满足了短途纯电动和长途混合动力低油耗的需求[1-2]。能量管理策略是PHEV实现低油耗的核心技术[3]。PHEV控制难点在于制定提高系统能量效率并同时保持电量平衡的能量管理策略。针对这一关键问题,王锋等[4]对一款ISG(Integrated Starter and Generator)混合动力轿车通过简单查表过程以总成等效燃油消耗率最小化为原则设计了转矩分配策略,由于构型差异,所用策略不能移植到本文的桥间动力耦合构型中。Delprat[5]设计的策略针对瞬时状态进行优化,但未考虑动力系统整体状态的协调。周奇勋等[6]从控制发动机输出负荷角度出发,对发动机和ISG电机进行转矩分配,但未考虑传动系统效率的影响。常见的能量管理策略中所应用优化算法包括全局优化算法和瞬时优化算法[7],全局优化算法如动态规划算法虽能计算出经济性最优的电池SOC变化路径,从而得出能量管理策略,但计算量过于庞大,且需要全局条件,并不具备实时性,普遍只用于离线仿真对标[8-9],Johnson[10]在计算扭矩分配结果时以蓄电池SOC变化量补偿作为基准变量,得到了优化分配结果,但算法消耗大量计算时间无法满足实时控制要求。对于前轴由发动机和变速器驱动,后轴由电机和减速器驱动的混合动力耦合形式,由于电机与发动机输出转矩在车轮处产生的驱动效果不同,使用以上基于转矩分配能量管理策略并不方便。

为解决上述问题,笔者采用基于功率分配的方法来确定混合动力汽车的工作模式和实时能量分配,并将发动机和变速器效率综合考虑,确定系统模式切换和换挡策略。

1 PHEV动力系统结构

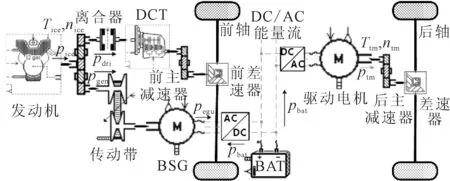

PHEV的结构如图1所示,前驱发动机经离合器、DCT变速箱、前轴主减速器驱动前轴,BSG(belt starter generator)电机位于发动机的前端,通过带传动与发动机连接,用于起动发动机和为动力电池充电,不参与车轮驱动。后驱电机经后轴主减速器驱动后轴。表1为车辆的主要参数。

2 桥间动力源功率分配策略

2.1 混合动力系统模式划分

将功率需求映射到发动机万有特性图上,根据需求功率在图上的位置,结合SOC状态,以及电机调节发动机的输出功率,通过变速器调节发动机的工况点位置,制定相应的功率分配策略,提高发动机的工作效率。发动机工作区间划分如图2所示,表2介绍了各工作区域的工作模式。

图1 混合动力汽车结构示意图

表1 研究车辆主要参数

图2 发动机工作区间划分

2.2 工作模式切换阈值确定

根据发动机的万有特性图,定义发动机的最优工作边界由发动机最优工作功率线Popt、发动机最优工作区间下限功率Plow、发动机最优工作区间上限功率Phigh3条曲线确定。

发动机最优工作功率线Popt为发动机最优燃油消耗率曲线。发动机工作时,应尽可能控制发动机工作于此线附近。

表2 各工作区域工作方式

Plow线定义为使用发动机单独驱动的系统效率等于使用电机驱动的系统综合效率对应的工况线,称为效率重合线。发动机输出效率为:

η1=ηice1×ηt

(1)

式中:η1为发动机驱动综合效率;ηice1为发动机有效效率;ηt为传动系统传动效率。

取5个NEDC(new European driving cycle)循环中传动系统效率的平均值ηt=0.803 2。在电量维持阶段,驱动电机电能来源为发动机通过BSG电机发电或者再生制动,以达到电量平衡效果。由于再生制动回收能量的多少无法确定,在此假定驱动电机所消耗电能来源为发动机通过BSG电机发电产生。则使用驱动电机驱动的综合效率为:

η2=ηice2×ηBSG×ηchg×ηdis×ηEM×ηret

(2)

式中:η2为电机驱动综合驱动效率;ηice2为发动机发电时有效效率,取0.3;ηBSG为BSG电机发电时的效率,取0.3;ηchg为动力电池充电效率,取0.95;ηdis为动力电池放电效率,取0.95;ηEM为驱动电机输出效率,取0.87;ηret为后轴主减速器传动效率,取0.94。

令η1=η2,得ηice1=0.234 3,即当发动机输出效率为0.234 3时对应的发动机工况线定义为效率重合线,如图3中点划线。

图3 发动机-驱动电机效率重合线

2.3 功率分配与挡位分配的解耦

由于系统效率由发动机的输出功率和变速器传动比同时决定,在进行能量管理过程中,需要对两个影响因素进行解耦。首先根据挡位对应的传动比和车速确定发动机转速,在该转速下将驾驶员需求功率映射到图2上,根据功率点所处的位置确定系统的工作模式,在对应模式下进行功率的分配。例如进入混合动力电机助力模式后,按图4流程执行功率分配策略。

图4 混合动力电机助力模式中功率分配流程

完成功率分配后判断当前挡位是否为最优目标挡位,如果不是则根据换挡规律决定目标挡位进行换挡,控制流程如图5所示。以上流程实现了功率分配与挡位分配过程的解耦。

图5 功率分配与挡位分配解耦控制流程

2.4 综合考虑发动机效率和变速器传动效率的换挡规律制定

变速器在各挡位下效率与当前车速、变速器输入转矩有关,如果变速器综合效率取平均值ηchan=0.803 2,变速器的高效率工作区间无法得到充分利用。为了在实际运行过程中避免变速器出现低传动效率工况,综合考虑发动机效率和变速器各挡传动效率,绘制各个挡位下的效率重合线作为各挡位下发动机启停条件,如图6所示。升挡分界线制定方法为:根据车速和需求功率计算出各挡位下发动机和变速器综合效率区间,在图6中用不同颜色表示,这些区间的相交线即为挡位切换的分界线,并利用车速回差的方法确定降挡分界曲线得到如图7所示的DCT变速器换挡曲线。

图6 各挡位下发动机-电机效率重合线

图7 DCT变速器换挡曲线

2.5 降低发动机启停频率的发电策略

当车速或需求功率很低,且电池SOC较低,不能进行纯电动驱动时,可以将发动机功率调节到最优工作线,部分功率用于提供动力,部分功率用于驱动BSG发电,但此时因发动机输出到变速器的转矩较低,导致变速器传递效率低,且在城市工况下导致发动机起动频繁,起动过程中有额外燃油消耗,燃油经济性受到影响,因此综合考虑,提出串联驱动发电模式。工作条件如图8所示,即发动机带动BSG电机发电,发出的电能供给驱动电机驱动车辆行驶,采用发动机与BSG匹配的高效工作点进行发电。

图8 串联驱动发电模式工作条件19:33 2020-8-6

3 建模与仿真分析

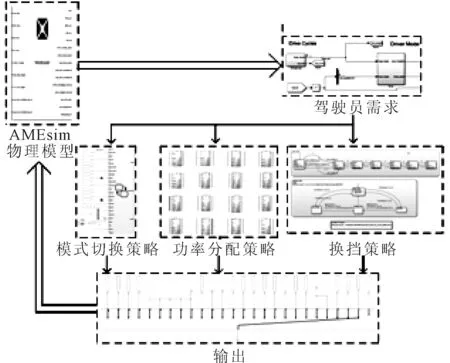

基于LMS AMESim搭建被控车辆整车动力学模型,使用Simulink建立能量管理策略模型,将两者集成后形成整车系统模型,如图9和图10所示。

图9 整车动力学模型

图10 整车系统模型

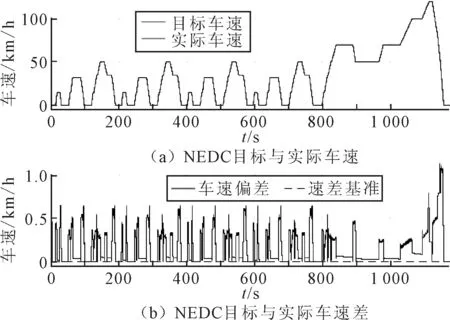

3.1 模型验证

图11为单个NEDC工况下的车速跟随情况,实际车速与目标车速之差基本控制在0~0.6 km/h之间,工况跟随良好。最大速度差值达到1.07 km/h,出现在仿真过程第1 116 s,原因是车辆在较大加速度行驶时突然需求维持车速平稳,产生短暂车速超调现象。

图11 NEDC车速跟随情况

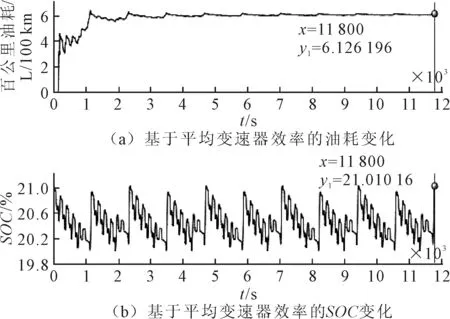

3.2 变速器效率影响分析

图12为基于平均变速器效率ηchan=0.803 2的油耗与SOC变化,SOC初值为21%,经10个NEDC循环后为21.01%,SOC基本维持不变,百公里油耗值为6.12 L/100 km。

图12 基于平均变速器效率的油耗与SOC变化图

基于变速器平均效率设计策略较为简洁,但是没有考虑变速器效率变化的影响,系统效率无法达到最优。按照2.4所述策略,综合考虑发动机效率和变速器各挡传动效率,制定换挡策略并进行仿真,结果如图13。图中SOC初值21%,经10个NEDC循环后为21.50%,百公里油耗5.83 L/100 km,较采用平均变速器效率策略,考虑发动机效率和变速器各挡传动效率制定换挡策略使整车经济性提高4.74%。

图13 基于各挡变速器效率的油耗与SOC变化图

3.3 发电策略仿真分析

在车速较低或需求功率小的工况下,发动机按照高效率工况点工作,在驱动车辆的同时,剩余功率用于BSG发电,这样会出现变速器输入转矩较低,变速器效率较低的情况。车辆按照串联模式运行,仿真结果如图14所示。图14中SOC初值为21%,经10个NEDC循环后为21.50%,百公里油耗值为5.77 L/100 km,较按照发动机最优工作线驱动并发电的策略,串联运行策略使整车经济性提高1.03%。

图14 增加串联驱动模式的油耗与SOC变化图

3.4 发动机与电机工况点分布

为了直观分析发动机的工况点是否分布在高效率区域,在发动机万有特性和电机等效率MAP图上分别对各自的工况点进行描点,图15、图16分别为10个NEDC循环对应的发动机与驱动电机工作点分布图。由图15可知,发动机在2 500 r/min以内转速下,绝大部分工况点分布在发动机高效区。从图16可知,除起步与模式过渡阶段等的平稳工况下,电机在驱动和发电工况下,绝大部分工况点分布在高效率区间,进一步证明能量分配策略的合理性。

图15 发动机工作点分布图

图16 驱动电机工作点分布图

3.5 能量管理策略对标分析

对该混合动力车型的同款基础燃油车进行了仿真分析,其百公里油耗值为9 L/100 km,采用混合动力后,虽然由于电池、电机等零部件增加,车重有所增加,相同工况下本文所设计的能量管理策略仍然使整车经济性提高了35.9%。10个NEDC工况循环仿真时SOC值在19.88%~21.54%之间波动,说明车辆的保电能力良好。

为了探究理论上系统的最大节油潜力和评价本文策略的有效性,采用动态规划算法基于NEDC工况下的全局最优燃油经济性值进行计算,将同平台优化结果作为验证策略设计是否有优化空间的对标。取SOC初值为21%,电池容量31.5 Ah,计算的百公里油耗为4.786 L/100 km。本文所采用的策略在NEDC循环下油耗为5.77 L/100 km,理论上还有一定优化空间,但是由于发动机频繁启停和挡位频繁切换,可能会使整车的实际控制效果产生恶化,本文的策略具有较好的实际应用价值。

4 结论

针对桥间耦合混合动力汽车,制定了功率分配策略,实现了功率分配与挡位分配的解耦。将发动机效率与变速器传动效率综合考虑优化换挡策略,可以提高整车的燃油经济性;在策略设计中考虑各挡位传动效率配合发动机高效工作,提高整车燃油经济性;在SOC不足,需求功率又较低的工况下采用串联驱动发电模式,可以减少发动机启动次数及起动带来的额外油耗,使整车燃油经济性和行驶平顺性更好。NEDC工况下,当SOC平衡,百公里油耗为5.77 L/100 km,燃油经济性较同款基础燃油车提高了35.9%。