SCR脱硝技术在炼化企业中的应用

陈中涛,余 稷,王宽岭,王学海,张新军

(1.中国石化大连石油化工研究院,辽宁大连 116045 2.中国石化催化剂(北京)有限公司,北京 102488)

0 前言

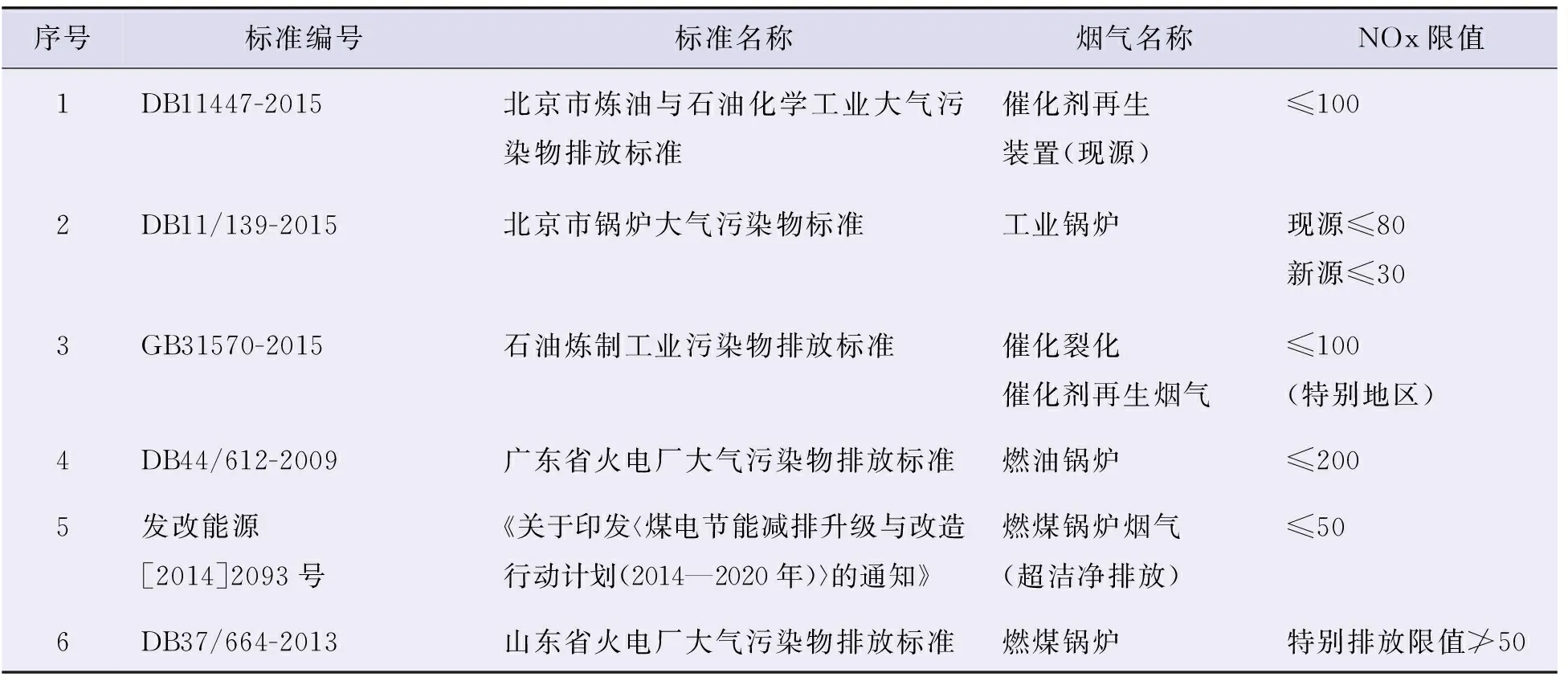

NOx是主要大气污染物之一,它导致酸雨和光化学烟雾的形成,危害环境及人体健康[1,2]。为了管控NOx的排放,世界各国都相继制定了严格的NOx排放标准。随着国家对大气污染防治的日渐重视,相关环保标准也日益严格,主要的NOx排放相关标准如表1所示。为了满足日趋严格的环保标准的要求,炼化企业需要对NOx进行严格的治理。因此,亟需研究开发更有效、更经济的脱硝技术。

1 主要的脱硝技术

1.1 SCR(Selective Catalytic Reduction)脱硝技术

SCR脱硝技术最早是由美国的Eegelhard公司于20世纪50年代末发明的,日本引进后于70年代率先实现了工业化应用。该技术是以氨、尿素等低价态氨在催化剂作用下选择性地与NOx反应生成N2和H2O。目前工业应用的SCR装置中,一般选择NH3作为还原剂,而催化剂则以钒系催化剂为主,结构上主要有板式、蜂窝式和波纹式几种。

从综合应用业绩和运行效果来看,SCR脱硝技术是目前世界上最成熟的一种烟气脱硝工艺[3]。该技术在我国火电以及炼化行业已得到大规模应用,工艺设计、操作运行都已经相对成熟,形成了多种高效SCR技术,低温SCR技术也正在研发当中。某研究院开发的FN系列蜂窝状脱硝催化剂已在锅炉烟气、FCC装置再生烟气和工艺尾气的处理上得到广泛应用,目前已有几十套工业应用业绩[4]。

1.2 SNCR(Selective Non-Catalytic Reduction)脱硝技术

SNCR脱硝技术的还原剂也是氨和尿素,该技术原理比较简单,将还原剂喷入烟气中与氮氧化物发生反应,生成氮气和水。在合适的温度下,脱硝效率可超过60%。SNCR脱硝技术在炼化企业应用较少,应用较多的场合是锅炉烟气的处理,且脱硝效率相对较低,一般在30%~70%,氨逃逸也比较严重,NH3/NOx(物质的量之比)一般大于1。SNCR技术的优点在于不需要昂贵的催化剂,因此反应系统比SCR工艺简单,运行成本相对低廉。但运行效果受锅炉运行工况影响较大,脱硝效率不稳定;氨逃逸量较大,生成的氨盐会导致设备腐蚀。工程实践表明,SNCR技术结合锅炉采用的低氮燃烧技术也很难实现机组NOx超低排放,越来越难满足日益严格的环保标准[5]。

表1 我国关于NOx排放的相关标准 mg/m3

1.3 臭氧氧化脱硝技术

以臭氧为氧化剂将烟气中不易溶于水的NO氧化成更高价的氮氧化物,然后以相应的吸收液对烟气进行喷淋洗涤,实现烟气的脱硝处理[6]。

臭氧氧化吸收脱硝工艺中最著名的是由林德BOC 公司于20世纪90年代开发的LoTOx臭氧氧化脱硝技术,此技术后与杜邦BELCO 公司的EDV 湿法洗涤脱硫技术结合形成LoTOx-EDV 技术,目前在中国石油四川石化已有工业化应用[7]。

该技术脱硝效果良好,但由于投资高,且臭氧极不稳定,对工况要求很高,因此相比SCR和SNCR两种脱硝技术应用较少[8]。

2 SCR脱硝技术在炼化企业中的应用

NOx是炼化企业的主要特征污染物之一,主要排放源为锅炉烟气、流化催化裂化(FCC)装置和乙烯裂解炉装置等。

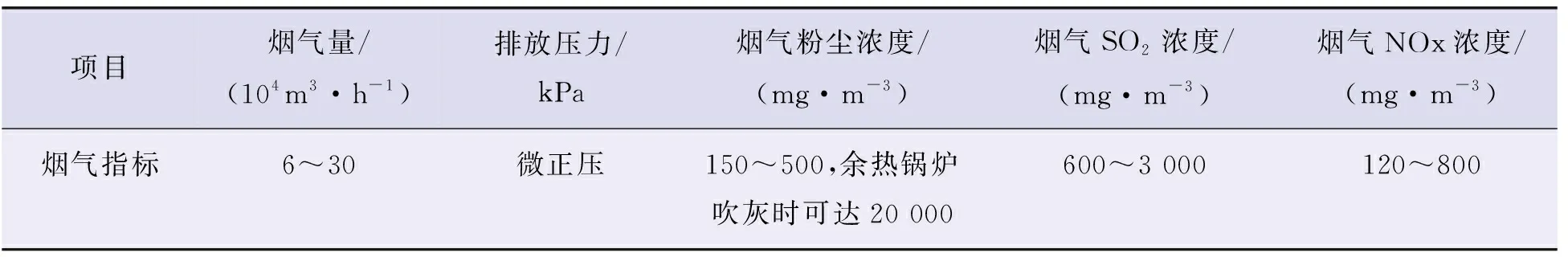

2.1 FCC装置催化剂再生烟气处理

在石油炼制工业中,FCC装置催化剂再生过程是炼油厂氮氧化物主要排放源之一,其NOx排放量约占工业NOx排放总量的10%[9]。FCC再生烟气的治理有以下几个特殊性:①不能影响主装置运行,且满足长周期生产要求;②烟气所含催化剂粉尘粒径小(1~5 μm占50%)、硬度大、浓度高;③FCC装置一般没有预留脱硝空间;④SO3浓度高,一般为SO2的8%以上,为减少铵盐结垢的现象,对氨逃逸要求严格;⑤国内FCC比国外多烟气轮机、少静电除尘。某炼厂FCC再生烟气相关指标如表2所示。

表2 某炼厂FCC再生烟气相关指标

SCR稳定良好运行需要注意以下几点:①控制氨逃逸;②氨分布均匀;③控制反应温度。200~260 ℃时NH4HSO4为黏性很强的液态盐,易在换热管壁上附着并粘结烟气中的催化剂粉尘,降低换热效率,抬升压降。

国内SCR脱硝技术起步较晚,但发展应用速度很快。在综合借鉴国外各种脱硝技术的基础上,某研究院牵头研究开发出了具有自主知识产权的FCC装置再生烟气脱硫脱硝除尘一体化技术(包括了FCC再生烟气SCR脱硝技术和专有脱硝催化剂),并首次在中国石化镇海炼化成功应用,其中脱硝部分采用NH3-SCR脱硝技术,除尘脱硫部分采用钠碱洗湿法脱硫除尘技术,极大推进了国内FCC烟气环保治理技术的发展。

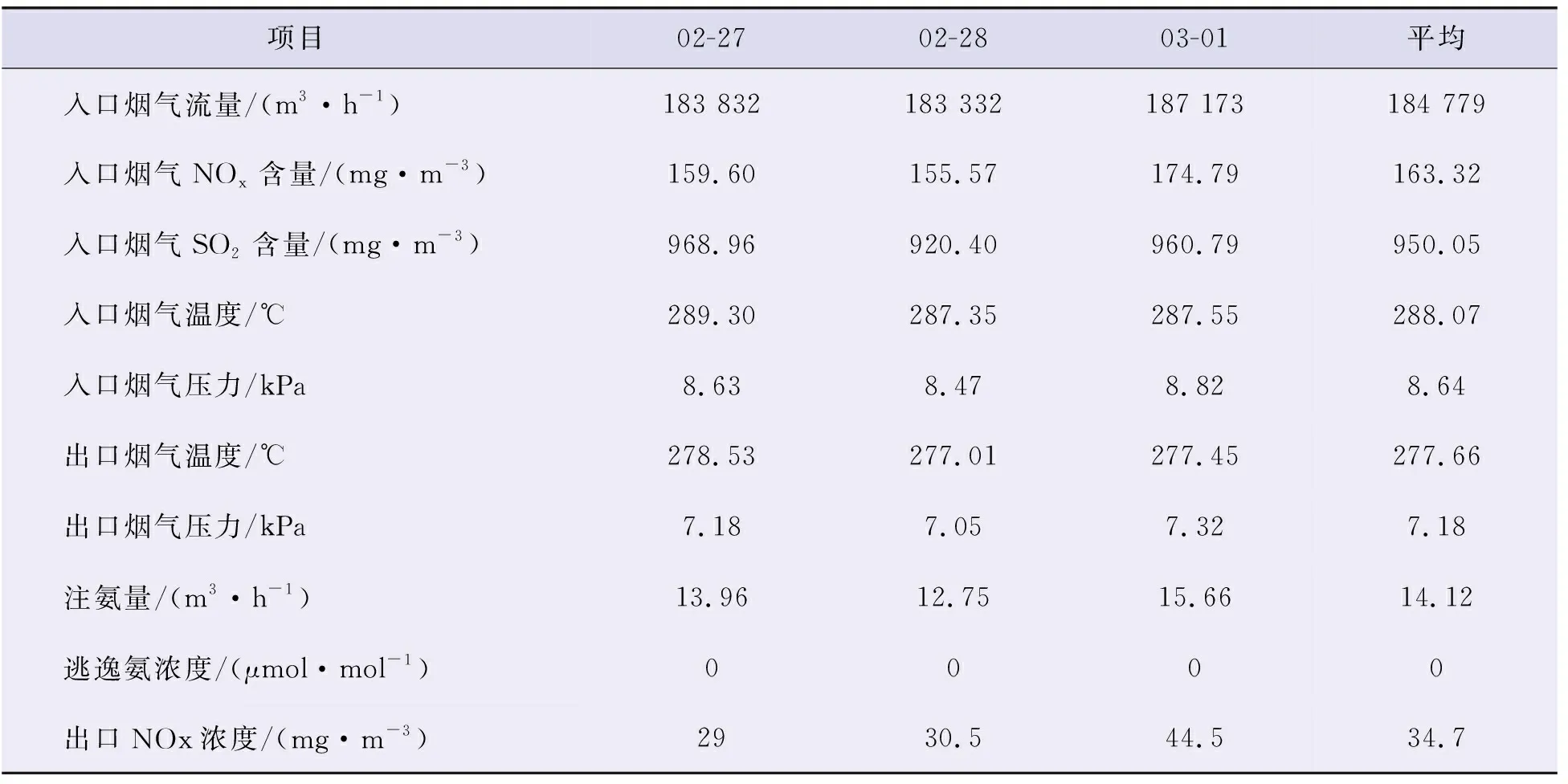

国内某炼化企业的FCC装置标定期间脱硝单元主要操作参数(在线表数据)如表3所示。

2.2 锅炉烟气处理

炼化企业自备电厂的燃煤锅炉烟气是炼化企业主要的NOx排放源之一,各企业自备电厂燃煤锅炉的NOx治理所采用的脱硝技术主要为NH3-SCR工艺。典型锅炉烟气的分析指标如表4所示。

某研究院开发了具有自主知识产权的燃煤锅炉烟气脱硝催化剂FN-2G,2013年首次成功应用,具体工业应用数据如图1所示。

表3 国内某炼化企业的FCC装置标定期间脱硝单元主要操作参数

表4 国内某炼厂锅炉烟气的分析指标

图1 标定期间进出口NOx与SCR脱硝率变化

从图1中可以看出,进口NOx变化范围306~410 mg/m3,出口NOx除去A点(61 mg/m3)和B点(94 mg/m3),其余出口NOx均在50 mg/m3以下,最低可达到11 mg/m3,SCR脱硝率>90%,在此期间,逃逸氨<2 mg/m3,达到超洁净排放标准要求。

2.3 乙烯裂解炉烟气脱硝处理

乙烯裂解炉是炼化企业乙烯生产装置的核心设备,为了降低NOx排放,Callidus、John Zink、ZEECO等国外著名燃烧器公司相继开发出各种类型的低NOx燃烧器。各燃烧器在我国乙烯裂解炉的应用表明,排放气中的NOx为80~140 mg/m3[10]。而目前我国现行的排放标准为100 mg/m3,因此仅依靠低氮燃烧器无法稳定地将排放气中的NOx降低到100 mg/m3以下。此外,我国NOx的排放标准日益严苛,部分地区即将实施<30 mg/m3的标准。

与FCC装置再生烟气、锅炉烟气相比,乙烯裂解炉烟气具有如下特点:①粉尘量小(远低于FCC烟气,有利于SCR脱硝);②SO2含量低(不易生成铵盐,有利于SCR脱硝);③氧含量较低(不利于SCR脱硝);④水含量稍高(不利于SCR脱硝)。

中国石化某炼厂BA112号炉实施某研究院研发的烟气脱硝与乙烯裂解炉一体化技术[11],装置于2016年建成并于2017年初开工,已连续平稳运行3年,并完成3次标定。标定结果如表5所示。由此可见,此技术脱硝效果较好。

表5 乙烯裂解炉烟气脱硝装置标定结果

2.4 硝酸尾气脱硝处理

化工企业中的硝酸装置生产时需用水或稀硝酸吸收NO2,该过程生成大量NO,经多次氧化吸收后,仍有部分NOx随尾气排放(浓度一般在300~1 600 mg/m3),我国现有硝酸装置大多未预留脱硝空间,高温脱硝有利于提高反应速率,减少催化剂用量,因此SCR脱硝反应器一般安装在热交换器之后350~450 ℃的温度窗口。某研究院开发的FN-1型硝酸尾气整体式脱硝催化剂在中国石化南化公司270 kt/a稀硝酸装置得到应用,脱硝装置运行稳定,脱硝效果优异,其标定数据见表6[12]。

表6 硝酸尾气标定结果

3 结语

随着环保标准的日益严格,国家对氮氧化物的排放控制也愈加重视,倒逼脱硝技术的开发、推广和应用。在众多的脱硝技术中,SCR技术因其理想的脱硝效果、相对温和的反应条件和良好的烟气适用性等优点而应用最广。SCR脱硝技术已经广泛应用在炼厂包括燃煤锅炉、FCC催化剂再生装置、乙烯裂解炉和硝酸等工艺装置的NOx处理上,并已取得良好的效果,为新建和拟改造的炼化企业的NOx处理提供了良好的参考和借鉴。