管道漏磁内检测量化方法研究

苏 林,马雪莉,成文峰

(中国石化长输油气管道检测有限公司,江苏徐州 221008)

0 前言

管道输送是国际油气运输的主要方式之一,具有运量大、能够连续输送且不受气候及地面因素影响等优点。但是管道管体自身的状态不能直观地观察到,对管体破坏造成管输介质泄漏等事故的预防工作有较大的难度。为了确保管道的安全运行,需要对管道进行定期检验,目前管道内检测是国际管道行业公认的管道安全检测最有效的手段[1]。

管道漏磁内检测技术是目前常用的一种检测管体的内检测技术,是根据埋地管道材质的铁磁性开发出的一种高效、实用的检测手段,对管道内环境要求不高、不需要耦合剂[2-4]。但在实际应用过程中,对缺陷点严重程度量化的准确度一直是困扰检测人员的一个难题。为了解决这一问题,寻求了2种量化方法,并分别对这2种量化标定方法进行了工程实践。

1 试验方法

1.1 事前标定法

事前标定法为在对管道进行检测之前进行预检测试验来标定检测器。通过选取与被检管道管材相同的试验管,人工在试验管道上模拟制造不同尺寸、不同类型的缺陷,并对其进行预检测。分析预检测结果,判断检测器对不同尺寸、不同类型缺陷与检测数据的对应关系,确定缺陷程度判别规则,用此方法对检测器进行事前标定,用标定过的检测器对待检管道进行检测。

1.2 事后修正法

事后修正法为检测结束后在检测结果中选取一定数量的不同类型、不同信号强度的典型缺陷进行开挖测量,通过分析测量结果和信号强度的对应关系确定该管线缺陷程度判别标准,再根据确定的判别标准对检测出的缺陷点重新进行判定。

2 试验过程

2.1 事前标定法

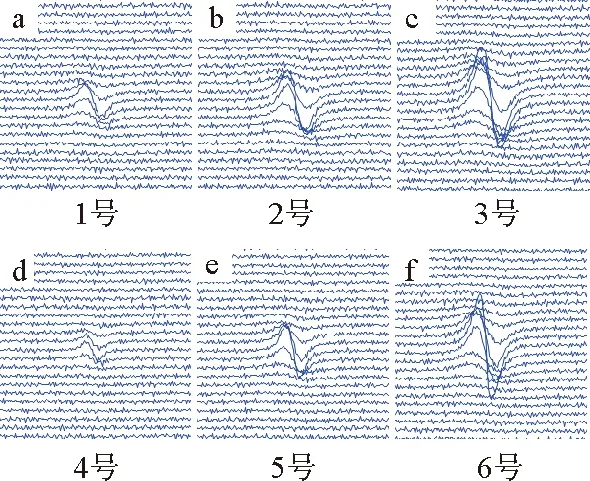

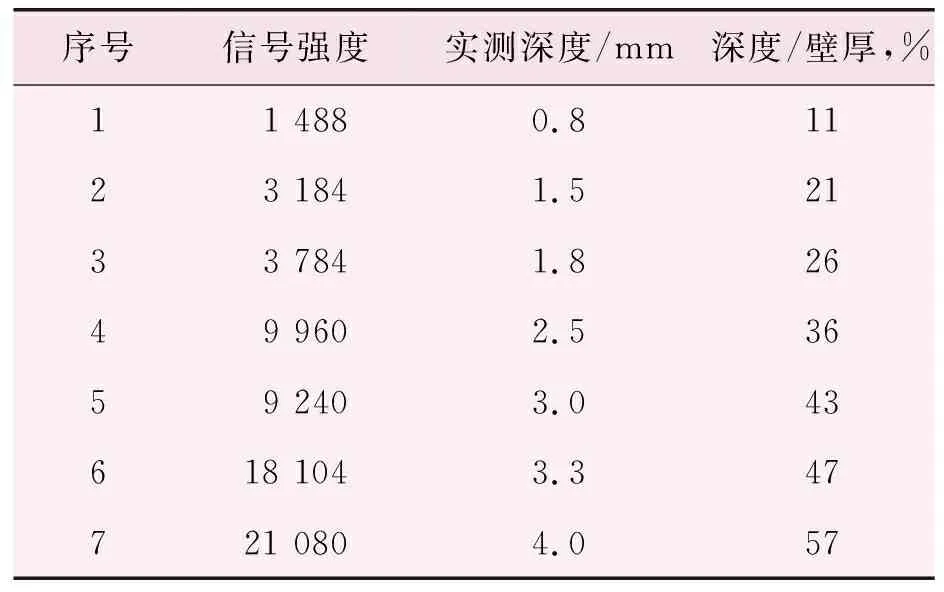

在对某壁厚8.3 mm、直径529 mm的原油管道检测前,选取了2根与待检管道公称直径、壁厚和材质均相同的试验管,根据GB/T27699-2011人工制造了不同深度轴向凹沟、轴向凹槽、周向凹沟、周向凹槽、坑状金属损失和一般金属损失等6种缺陷。通过检测验证检测器对各种类型缺陷的识别能力,并确定不同类型缺陷深度与信号强度的对应关系,由于实际检测结果中坑状金属损失和一般金属损失比较常见,现以坑状金属损失为例介绍该检测器标定方法。检测前人工制造了不同深度的6处凹坑(缺陷参数见表1),并进行了3次拖拉检测,6处凹坑检测数据径向磁场图谱见图1。

表1 凹坑缺陷参数

图1 凹坑缺陷检测数据径向磁场图谱

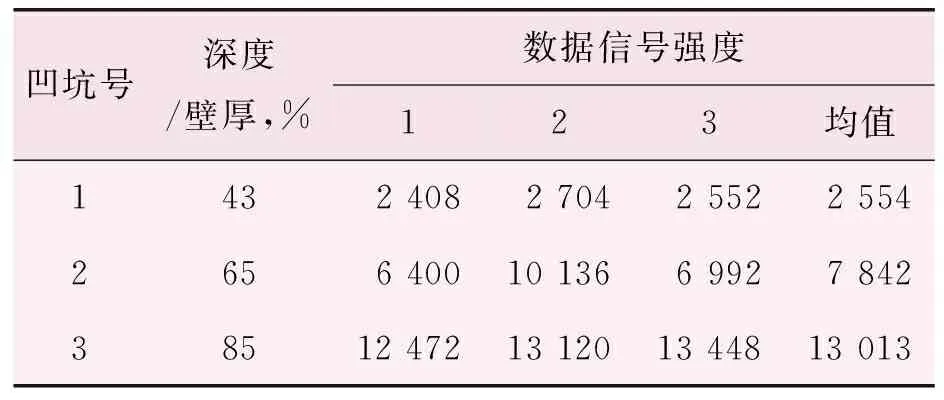

本次试验中采用编号1~3号凹坑的3次拖拉检测数据对检测器进行标定,以编号4~6号凹坑的检测结果对检测数据的准确性进行验证,1~3号凹坑的检测数据结果见表2。

表2 1~3号凹坑检测数据

根据确定的腐蚀深度与信号强度的对应关系,对4~6号凹坑的检测数据进行分析,分析结果见表3。

表3 检测结果分析 %

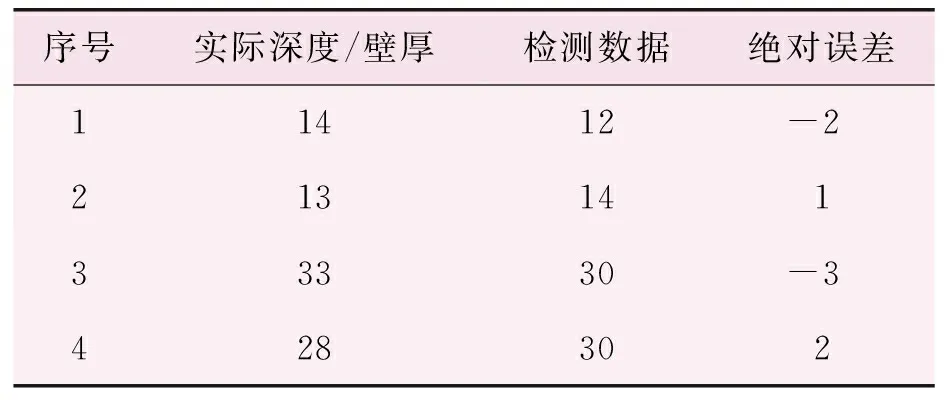

采用标定后的检测器对待检管道进行检测,并对检测数据进行分析。在检测结果中,按照GB/T 27699-2011对缺陷点类型分类的规定,选取了4处坑状金属损失缺陷点进行了开挖检测,检测结果见表4。

表4 验证点开挖检测结果 %

2.2 事后修正法

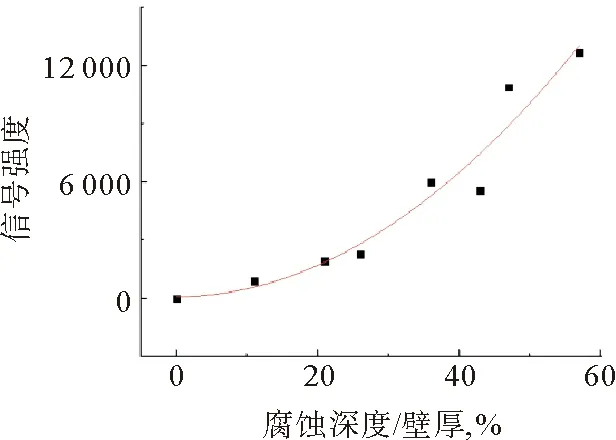

采用漏磁检测器对某壁厚7.0 mm、直径630 mm的原油管道进行检测,并对检测数据进行初步分析。在数据结果中根据GB/T 27699-2011对缺陷点类型分类的规定,选取了7处类型为一般金属损失的缺陷点进行了开挖检测。根据开挖检测结果拟合信号强度与缺陷深度对应关系曲线,得出类型为一般金属损失缺陷的深度评判标准。开挖点信息见表5,缺陷评判标准图见图2。

根据评判标准对检测数据进行分析,并在检测结果中选取6个类型为一般金属损失的腐蚀点对检测结果进行验证,验证点检测结果见表6。

3 结果分析

针对不同类型的缺陷,两种标定方法都是通过选取不同深度的特征点来确定缺陷深度与信号强度的对应关系。特征点选取的越密集、越具有代表性则最终检测数据的准确度越高。

表5 检测数据修正点参数

图2 缺陷评判标准图

表6 验证点开挖检测结果 %

事前标定法能够根据需要在试验管上人工制备不同类型、不同程度的模拟缺陷,缺陷具有代表性。通过对检测器进行事前标定,能够得出不同类型的缺陷信号值与缺陷深度的对应关系,通过对应关系可以分别判断不同类型缺陷的深度大小。通过本次检测工作,可以看出人工制备的用于标定的特征点数量较少的情况下,选取的验证点检测结果均满足检测深度误差范围±10%的精度要求,检测结果误差绝对值平均为3.9%,可见通过事先标定法得出的检测结果与实际较为接近。

事后修正法通过在检测数据中抽取典型的腐蚀缺陷点进行开挖测量,通过测量结果确定缺陷程度判定标准。这种方法要求选取的开挖点必须具有代表性,而且要覆盖不同类型和不同腐蚀程度,这要求在检测结束后进行大量的开挖。通过本次检测可以看出在数据修正点数量不多的情况下,选取的验证点均满足检测深度误差范围±10%的精度要求,检测结果误差绝对值平均值为5.8%,数据误差相对较大。

4 结论

通过本次试验可以看出事前标定法和事后修正法均能有效地确定检测数据和腐蚀缺陷程度的对应关系。

事前标定法能够快速、准确的完成对检测器的标定,但其需要专门的事前标定的设备,而且要求标定用的管材与待检管道管材相同。目前我国大部分管道已经运行了几十年,现在的制管工艺和标准与管道建设时期相比有了很大的变化,用同批次、同炉号的管材做试验管已经不可能实现,这也在一定程度上制约了这种方法的适用性。

由于自然腐蚀的不确定性,事后修正法很难找到具有典型代表性的缺陷点,通过事后修正对不同类型的缺陷严重程度均进行准确的判断有一定的难度,检测结果可能存在较大误差。事后修正法在检测结束后需要进行大量的缺陷点开挖,工作量明显增多,且野外作业涉及第三方协调,增加了工作的难度。

通过对比两种方法的优缺点,在实际应用中应首选事前标定法,若不具备开展事前标定法的条件时,可根据实际情况采取事后修正法,当条件允许时还可采用两种方法相结合的方式,优缺点互补,来确定检测数据信号强度和缺陷程度的对应关系,以得到精度更高的检测结果。