地质聚合反应制团对低品位铜矿石高压辊破碎—生物浸出的影响

陈克强 印万忠 饶 峰 马英强 吴 洁 缪 彦2

(1.福州大学紫金矿业学院,福建福州350108;2.紫金矿业集团厦门紫金矿冶技术有限公司,福建厦门361101)

对于低品位难处理的矿石(如铜、铀、镍、银和金),堆浸是一种简单、经济、有效的提取有价金属的方式[1]。但如果矿石中存在过多的细粒级或粘土,直接堆浸堆体渗透性差,严重影响有价金属的回收[2]。改善堆体渗透性的方法有制团或制粒,制团通常指既包含粗颗粒又包含细颗粒矿石的团聚,而制粒通常指仅包含细颗粒矿石的团聚[2]。目前,对于低品位铜矿石,大多是使用萃余液来团聚矿石[3],该方式产生的团聚体在堆浸时容易破裂而造成细颗粒随浸出液迁移,影响堆体的渗透性和浸出率,因此对于细粒级含量高(-0.074 mm>10%)的矿石是不适宜的。加入粘结剂可以改善团聚体的性质,但铜矿石的浸出是在酸性环境下进行的,找到合适的耐酸性粘结剂一直是铜矿石浸出的一个研究热点。国内外研究学者试验了数以百计的粘结剂[4],大多数的粘结剂制备的团聚体在酸液中浸泡几小时就完全破碎。据报道,效果较好的粘结剂有聚丙烯酰胺[3]、半水石膏[5]、羧甲基纤维素钠[6],但它们的应用还需要进一步验证。因此,有必要寻找一种使团聚体在酸性条件下稳定的新方法。

地质聚合反应是合成地质聚合物的过程,一般为碱激发剂与铝硅酸盐发生作用,包括碱溶解固体铝硅酸盐前驱物形成铝、硅四面体单体,单体扩散重新定向后形成无定形凝胶,凝胶凝聚并硬化成地质聚合物[7]。地质聚合反应之后,铝、硅四面体单体通过共用所有的氧原子而相互连接[8],这种空间的结构使地质聚合物具有良好的耐酸性。

高压辊磨机是一种高效节能的破碎设备,矿石经高压辊磨机破碎后粒度更细,矿物解离更充分,且具有更多的微裂纹,这些特性十分有利于堆浸[9]。但高压辊磨机破碎后的产品也存在过多的细颗粒,这些细颗粒严重影响堆体的渗透性,本研究对高压辊破碎后的矿石利用地质聚合反应制团后进行生物浸出,考察地质聚合物凝胶对浸出液中微生物的影响,比较原料、团聚体及粗颗粒矿石在柱浸中的表现,并利用NMR和SEM分析团聚体的性质,探讨制团对浸出效果的影响机理,从而对低品位铜矿石的高效利用提供指导。

1 试验原料与试剂

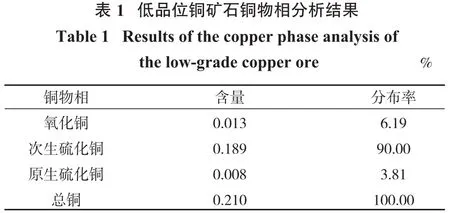

采用来自福建紫金山的低品位铜矿石为试验原料,经高压辊破碎后采用拍击式振筛机分析矿石粒度组成。矿样的XRD和铜物相分析分别如图1和表1所示。

由图1可知,矿石中的主要物相为石英、明矾石、地开石和黄铁矿。

由表1可知,矿石中次生硫化铜占总铜的90.00%,原生硫化铜和氧化铜含量较低,分布率分别为3.81%和6.19%。

试验所用偏高岭土由水洗高岭土在800℃的马弗炉中煅烧6 h制得,碱激发剂为分析纯的硅酸钠和氢氧化钠。制团时所用水为当地自来水。试验所用的菌种取自紫金山铜矿生物堆浸后的萃余液。菌种采用9K培养基培养,其基本组成如下:(NH4)2SO4,3.0 g/L;K2HPO4,0.5 g/L;KCl,0.1 g/L;MgSO4·7H2O,0.5 g/L;Ca(NO3)2·2H2O,0.01 g/L;FeSO4·7H2O,44.22 g/L;蒸馏水1 000 mL。

2 试验方法

2.1 制团试验

制团试验在自制的高密度聚乙烯转鼓中进行。转鼓直径112 mm,长133 mm,四块110 mm长、20 mm宽、8 mm厚的聚丙烯板等间距地粘在筒壁上作为提升板。制团试验流程为:将矿样与一定比例的偏高岭土混合均匀后倒入塑料盒中,均匀喷入适量的碱激发剂溶液,然后快速转移至转鼓中。转鼓在60 r/min的转速下转动3 min后将形成的团聚体倒入塑料盘中,放入30℃的烘箱中12 h,之后在室温下(10~20℃)固化60 h。

2.2 地质聚合物凝胶对细菌氧化活性的影响试验

为避免矿石中铁离子干扰,使用等比例的偏高岭土和碱激发剂制备地质聚合物凝胶。试验在250 mL的锥形瓶中进行,考察地质聚合物凝胶浓度对细菌氧化活性的影响,衡量指标为细菌对9K培养基中Fe2+的氧化率,Fe2+的氧化率W为

式中,Ca、Cb为Fe2+的初始和最终浓度,mg/L。

2.3 柱浸试验

柱浸试验在3根内径120 mm,高650 mm的有机玻璃柱中进行,柱内分别装有原料、团聚体和20~30 mm的粗颗粒矿石。柱子底部使用法兰盘和橡胶垫密封,并加上球阀控制浸出液的流动。柱浸采用24 h循环喷淋制度,5 d喷淋,2 d间歇,喷淋强度为25 L/(m2·h),柱浸试验共进行66 d。

2.4 pH值、氧化还原电位(ORP)、Fe2+浓度的测定

采用PB-10型pH计和AZ8651型氧化还原电位仪测定浸出液的pH值及氧化还原电位,采用重铬酸钾滴定法测定细菌培养液中Fe2+浓度。

2.5 堆浸渗透性的测定

柱浸试验过程中的渗透速率测定方法为:关闭柱子底部球阀,当柱内液面高于矿石上部约5 cm,停止进液,静置30 min待矿石吸水饱和,打开球阀,记录一定时间T(单位为:s)流出的溶液体积V(单位为:mL),渗透速率ν由式(2)计算

式中,A为柱子的截面积,m2。

2.6 团聚体性质测试

采用NMR(AVANCE III 500 Bruker,Switzerland)和SEM(Nova Nano SEM 230,FEI,USA)测试团聚体的性质。

3 试验结果与讨论

3.1 制团结果

在碱激发剂用量为5%,偏高岭土添加量为4%的条件下进行制团。原料与团聚后物料的粒度分布如图2所示,原料中-1.6 mm粒级占51.37%,D10为0.07 mm,D50为1.52 mm。经过制团试验后,团聚体中-1.6 mm粒级含量为0.13%,D10和D50分别为5.37 mm和11.34 mm。这表明原料经制团后细粒级含量显著减少,粒度明显增大。

3.2 地质聚合物凝胶对细菌活性的影响

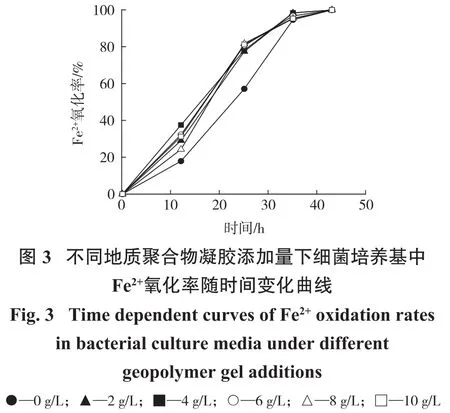

考察地质聚合物凝胶对细菌活性的影响,试验条件为250 mL锥形瓶,装液量100 mL,细菌接种量20%,分别加入0、2、4、6、8、10 g/L的地质聚合物,使用硫酸溶液调节初始pH为1.80左右,摇床温度为30℃,转速为150 r/min,Fe2+氧化率随时间的变化曲线如图3所示。

从图3可以看出,细菌对Fe2+的氧化率随着培养时间的延长而逐渐增加。加入地质聚合物凝胶后,培养基中Fe2+氧化率比未加入时上升得更快,这与培养初期pH值的变化有关,地质聚合物凝胶中包含未反应的碱激发剂,在微生物培养过程中会逐渐消耗H+,使得初始阶段pH值偏高,而更高的pH值使得Fe2+更易氧化为Fe3+。不同地质聚合物凝胶添加量下Fe2+的氧化率大体相同,培养43 h后,Fe2+氧化率都接近100%,说明地质聚合物凝胶的加入不会抑制细菌活性,该方法适用于生物堆浸。

3.3 地质聚合反应制团对生物柱浸体系的影响

物料的堆密度表明颗粒之间堆积的紧密程度,堆密度越高,表示物料之间堆积越紧密。原料、团聚体和粗颗粒矿石的堆密度如表2所示。团聚体的堆密度明显低于原料,表明团聚体之间有更高的孔隙度。Robertson等研究发现[10],制团堆浸时,堆体的高度在第一周下降20%是可以接受的,团聚体的强弱可以用堆体下降的高度来表示,团聚体浸出66 d后,高度仅下降1 cm,表明柱浸时团聚体可长时间保持稳定。

原料、团聚体和粗颗粒矿石柱浸时的渗透速率如图4所示。高压辊破碎后的原料直接堆浸,柱中浸出液的渗透速率很慢,6 d后浸出液的流入量已高于流出量,开始产生积液,15 d后,渗透速率过低,柱浸停止。渗透性降低的原因是堆浸过程中细粒级逐渐向底部迁移而堵塞了底部的通道,如图5(a)方框所示。团聚体和粗颗粒矿石在柱浸期间渗透性保持良好,渗透速率没有明显下降。渗透性有所下降的原因可能是重力作用使得堆体下落,柱内孔隙减小,或是因为细颗粒矿石或团聚体脱落的矿粉随着浸出液发生迁移,局部淤积,堵塞了浸出液向下流动的通道。

3.4 地质聚合反应制团对柱浸时溶液pH、ORP的影响

图6、图7分别为团聚体、原料和粗颗粒矿石柱浸时pH值、ORP的变化情况。

由图6(a)可知,矿石经地质聚合反应制团后再进行柱浸,由于矿石中存在的耗酸性物质及地质聚合反应残留的碱激发剂,柱浸前期pH逐渐升高,需人为加酸调节浸出液的pH值,而在柱浸的后半段时间,由于细菌氧化黄铁矿产酸速度与团聚体中耗酸物质的耗酸速度基本相同,浸出液pH值保持稳定。这表明利用地质聚合反应制团,虽然在柱浸前期需加酸调节但一段时间后由于细菌产酸的影响而无需再加入更多酸液,这种稳定的pH值也使得浸出时浸出液不会变得过酸而影响铜离子的提取。由图6(b)可知,高压辊磨机破碎后的原料由于粒度过细,矿石中的耗酸性物质暴露的较充分,柱浸前期也加入了少量酸液来中和其中的耗酸性物质,但由于原料直接柱浸时浸出速率过低,6 d后未接入菌液,之后浸出液的pH值明显升高。粗颗粒矿石由于耗酸性物质暴露较少,柱浸前期pH值未明显升高,pH值大致维持在1.5左右,故柱浸前期未加酸中和,加入菌液后pH值大体呈现逐渐下降的趋势。

由图7可知,加入菌液后,无论是粗颗粒矿石还是团聚体,其浸出时浸出液的ORP都具有先升高后稳定的趋势,并且ORP大致维持在700 mV附近,浸出液长时间较高的ORP表明浸出液中存在较多的细菌,并一直与黄铁矿作用产生酸及Fe3+以维持较高的ORP,地质聚合反应制团产生的团聚体柱浸时浸出液的ORP变化较粗颗粒矿石并无明显差别,表明矿石经地质聚合反应制团后可进行生物堆浸。原料柱浸时由于渗透性过低未加入菌液,ORP有先升高后下降的趋势,这表明菌液的加入对适宜堆浸环境的维持是很有必要的。

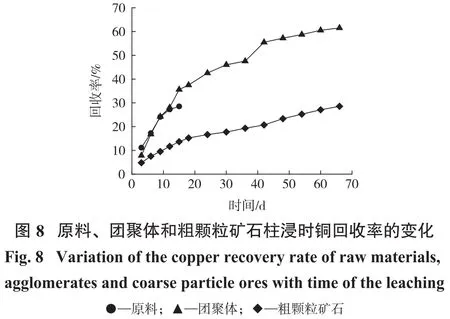

3.5 地质聚合物制团对铜浸出率的影响

原料、团聚体和粗颗粒矿石的铜浸出率随时间变化曲线如图8所示。对于20~30 mm的粗颗粒矿石,由于矿石未充分解离,浸出液难以渗透,铜离子的浸出速率较慢,66 d后浸出率仅为28%。对于高压辊磨机破碎后的原料,由于高压辊磨可使矿石产生微裂纹、粒度更细,且解离更充分,浸出液喷淋3 d后浸出率达到了11%,浸出速率较快,但随着喷淋的进行,渗透速率逐渐降低而影响了浸出率,15 d后由于渗透速率过低而停止了浸出,浸出率达到了28%。这说明高压辊磨机破碎可显著加快浸出速率,但破碎后的原料直接堆浸会由于渗透性过低而无法进行。对于高压辊磨机破碎后的原料经地质聚合反应制团后形成的团聚体,其浸出66 d后浸出率达到61%,浸出速率明显高于粗颗粒矿石,说明粗颗粒矿石经高压辊磨机破碎后再制团可显著提高浸出速率。

3.6 机理分析

29Si MAS-NMR经常用于研究地质聚合物的微观结构,Qn(mAl)表示硅和铝的连接方式,硅氧四面体(Q)通过氧原子与m个Al和n-m个Si连接(0≤m≤n≤4,m、n为整数)[11]。根据报道,地质聚合物中的硅和铝都为四面体配位,n=4[12]。由于地质聚合物凝胶中Si的光谱分辨率不足,因此需要对图谱进行去卷积处理来分离并定量Qn(mAl),对于Q4(mAl)的共振中心,若硅代替铝,大约有-5 ppm 的变化,Q4(4Al),Q4(3Al),Q4(2Al),Q4(1Al)和Q4(0Al)的共振峰大致在-84,-89,-93,-99和-108 ppm[12]。除了地质聚合物凝胶,碱激发剂中的硅酸钠也会形成一定量的水化硅酸钙(CSH)凝胶,而CSH凝胶中,-82 ppm和-85 ppm分别对应于Q2(1Al)和Q2[11]。除此之外,矿石中本身存在的Si主要是-91.4 ppm的地开石(Q3)和-107.5 ppm的石英(Q4)[13-14]。从团聚体的核磁共振波谱图(见图9)可以看出,除了矿石中的石英和地开石,团聚体中还存在有大量的地质聚合物凝胶及少量的CSH凝胶,这说明团聚体在酸性条件下长时间保持稳定主要是因为地质聚合物凝胶的生成。从团聚体的SEM图(见图10)可以看出,团聚体的颗粒已相互连接在一起,但之间仍存在有较多的孔隙和裂纹,这种结构使得团聚体在柱浸过程中既可以保持稳定,又能使得浸出液渗入其内部,有利于金属离子的浸出。

4 结论

(1)利用地质聚合反应制团可使原料中细颗粒矿石显著减少,且产生的地质聚合物凝胶不会降低微生物的氧化活性。

(2)高压辊破碎后的原料经地质聚合反应制团后堆密度明显减少且柱浸时长时间保持稳定,并具有良好的渗透性,而原料柱浸时因渗透性过低无法继续浸出,粗颗粒矿石柱浸时渗透性良好。

(3)经地质聚合反应制团后的团聚体由于残留有碱激发剂,前期需要加酸稳定浸出液的pH值,浸出中后期pH值保持稳定。团聚体和粗颗粒矿石浸出液的ORP都先升高后保持不变,表明地质聚合物凝胶对细菌的氧化活性没有明显影响。

(4)高压辊磨机破碎后的原料直接堆浸前期浸出率较高,但渗透速率的降低使得浸出速率逐渐减慢,粗颗粒矿石柱浸66 d浸出率为28%,而原料经地质聚合反应制团后的团聚体在相同时间内的浸出率达到61%,说明矿石经高压辊磨机破碎后先制团再浸出可显著提高浸出效率。

(5)NMR和SEM分析结果表明,团聚体在柱浸时长时间保持稳定主要是由于地质聚合物凝胶的形成,原料中的颗粒经地质聚合反应制团后虽然紧密的结合在一起,但颗粒间仍有丰富的孔隙和裂纹。