基于Marx发生器的新型高压电脉冲破碎设备研制及应用

秦永红 张宁豫 高 鹏 李宏达 陈洪运1

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁沈阳110819;3.沈阳理工大学装备工程学院,辽宁沈阳110168)

常规的机械破碎主要借助于冲击、剪切和研磨作用使矿石破裂,从而使有用矿物实现高效单体解离,其破碎机理决定了破碎设备的能量利用效率较低,促使矿物颗粒间化学键断裂和产生新表面的能量仅占1%,因此通过改善破碎工艺及设备以提高破碎效率有一定的局限性[1]。提高破碎效率的另一途径是改变矿石性质,通过对矿石进行破碎前的预处理,可以改变矿石机械力学性质和矿物解离特性,进而达到提高磨矿效率、节能降耗的目的[2]。常见的预处理手段包括磁化焙烧[3]、磁脉冲[4]、电脉冲[5]、X射线预选[6]和微波作用[7]等。

高压电脉冲技术广泛应用于国防、油田开发、工业废弃物净化、食品杀菌消毒和岩石破碎等方面,近年来,已成为研究热点之一。研究表明[5],高压电脉冲对矿石力学性能具有显著的弱化作用,进而降低矿石的磨矿功指数;运用高压电脉冲对复杂难选矿石进行预处理,有望在降低磨矿能耗的同时提高其金属回收率。作为一种新型破碎手段,高压电脉冲技术促使矿物优先沿晶界破裂、解离,在粒度较粗的条件下实现有用矿物单体解离[5,8-16],进而显著改善磨矿效率和优化分选指标。因此,本研究基于Marx发生器研制了试验型高压电脉冲放电破碎设备,并以典型的鞍山式磁铁石英岩为研究对象,进行高压脉冲放电破碎试验,探究不同破碎方式对产品粒度组成、TFe分布和微观形貌的影响规律。

1 高压电脉冲破碎技术

高压电脉冲技术是将低功率的初级能量经长时间输入到储能装置中,通过能量的压缩与转换形成脉冲,在极短的时间内(最短为纳秒级别)以极高的功率密度向负载释放能量的技术[17-18]。常规的高压电脉冲设备主要包括能量储存装置、脉冲形成系统、脉冲开关和负载等(如图1所示),其电性参数范围如表1所示[19]。

高压电脉冲破碎矿石本质上是固体电介质被击穿的过程,由于不同矿物存在电学性质差异,在外加脉冲电场作用下,矿物界面易形成畸形电场,使界面的电场强度远高于其他位置,导致放电通道沿矿物界面产生。放电通道本质上是一种等离子体通道,脉冲放电产生的高温高压环境促使等离子体通道迅速膨胀并引发爆炸,由此产生的冲击波促使矿石原生裂纹扩展及次生裂纹萌生,显著提高矿石中微裂纹密度,并弱化矿石力学强度。试验中通常将矿石置于去离子水或变压器油(绝缘耐压介质)中,在高压电脉冲过程中电压上升沿时间通常小于500 ns,在此条件下固体电介质击穿场强低于去离子水或变压器油,因此矿石首先被击穿[10-11]。

2 试验设备原理及组成

2.1 设备原理

本文所研制的高压电脉冲破碎设备的工作原理为:输入电压经单相调压器变压,交流点火变压器升压和六倍压整流电路整流升压后输出高压直流电,给耐高压陶瓷电容器充电,充电电压的上升时间为微秒量级。当耐高压陶瓷电容器电压达到气体开关的击穿电压后,与之连接的气体开关导通,输出上升时间为纳秒量级的高压电脉冲,而后加载到负载电极上。负载电极间的高压放电使绝缘液中的矿石破碎。

2.2 设备组成

高压脉冲破碎设备主要包括初级充电电源、高压储能电容、气体开关、高压导线、电阻、放电室等。

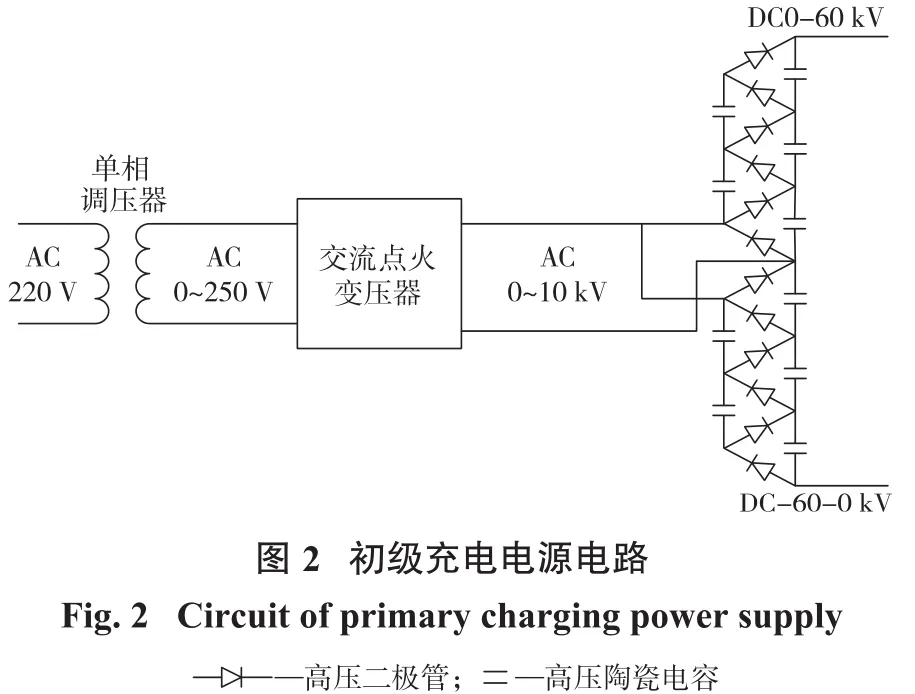

2.2.1 初级充电电源

自行设计的幅值电压为-60 kV和60 kV的双极性高压直流充电电源,用以给高压储能电容提供高压充电电源,其电路见图2。双极性高压直流充电电源系统供电来自城市生活用电(220 V、50 Hz),由单相调压器调节充电电压的大小,输出电压(一级输入电压)为0~250 V。一级输入电压经过交流点火变压器升压后,输出交流电(电压为0~10 kV),之后输入到倍压整流电路平行系统。六倍压整流电路由高压二极管、高压瓷介电容焊接而成,具有输入交流电,输出直流电的作用,二级输出电压幅值为-60 kV和60 kV,其与一级输入电压之间关系如图3所示。

2.2.2 Marx发生器

高功率脉冲装置工作电压一般为数百千伏到数兆伏量级,常采用Marx发生器,又称冲击电压发生器。其工作原理是:先利用高压直流电源通过适当的电阻网络对大量由气体开关隔离的脉冲电容器进行并联充电,然后控制这些气体开关顺序击穿,从而使电容器迅速串联起来,获得幅值很高的电压脉冲,即“并联充电,串联放电”[19-22]。

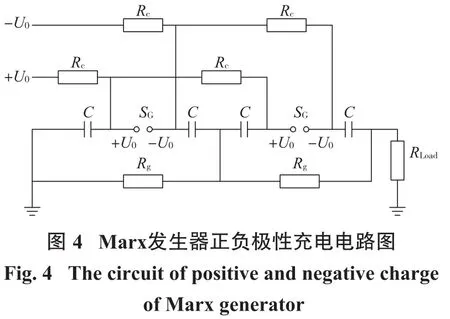

本文自行设计的Marx发生器主要由电容器、气体开关及电阻组成,包含4个充电电阻,2个接地电阻,大小均为106Ω。Marx发生器采用四级结构,单级采用超高压圆形陶瓷电容器,耐压为50 kV,电容值为5 600 pF,电路结构见图4。

该Marx发生器储能电路可以实现双极性正负充电,使得开关数量比单极性充电电路减少一半,结构紧凑,回路电感小。具体过程为:直流高压电通过高压电阻Rc、Rg给电容器充电,其中开关间隙为空气,充电过程中开关断开使电路形成断路状态。当充电电压达到开关击穿电压U0时,空气开关间隙被击穿,两个开关瞬间被导通,四个电容器形成串联状态向负载放电,此时负载上可获得约4U0的峰值电压。

(1)充电过程。充电过程为电容器并联对电容充电的过程,如图5所示。充电过程中,由于空气的绝缘作用,开关处于断开状态,电源通过一系列高压电阻对电容器进行并联充电。随着充电过程的进行,电容器两端电压逐渐增加,直至所有电容器两端的电压均达到U0,开关间隙的空气被击穿,电容器成为串联状态向负载放电。

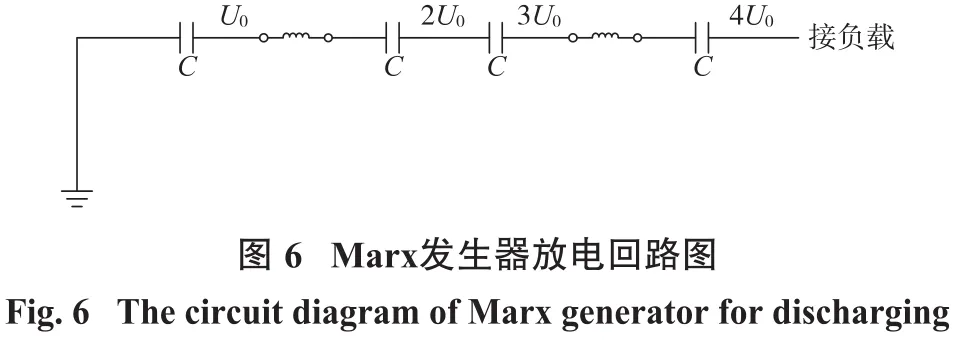

(2)放电过程。放电过程为电容器串联放电的过程,如图6所示。高压电脉冲放电阶段通过气体开关控制,由于空气绝缘作用,在气体开关两端电压小于其击穿电压时隔断电路使整个电路处于断路状态。当气体开关两端的电压达到其击穿电压后,电流突然激增,从而使空气失去绝缘性能,空气开关内发生击穿,形成等离子体导通电路,向负载输出纳秒级上升沿的高压电脉冲[17-18]。

2.2.3 气体开关

气体开关技术是自击穿型Marx发生器的关键技术,气体开关控制Marx发生器的正常运转,决定了Marx发生器的电学特性。气体开关的击穿电压值决定Marx发生器的建立过程,其电感和损耗电阻将直接影响输出脉冲的相关电学特征[22-23]。

气体开关基于空气绝缘作用可承受一定范围的电压,从而隔断电路使开关处于断路状态。当气体间隙上的电压达到其击穿电压后,电流突然激增,空气绝缘性能消失,气体开关被击穿,形成等离子体进而触发电路导通。这种气体由绝缘状态突变为导通状态的过程,称为击穿,产生击穿的最低临界电压称为击穿电压U0[17-18]。

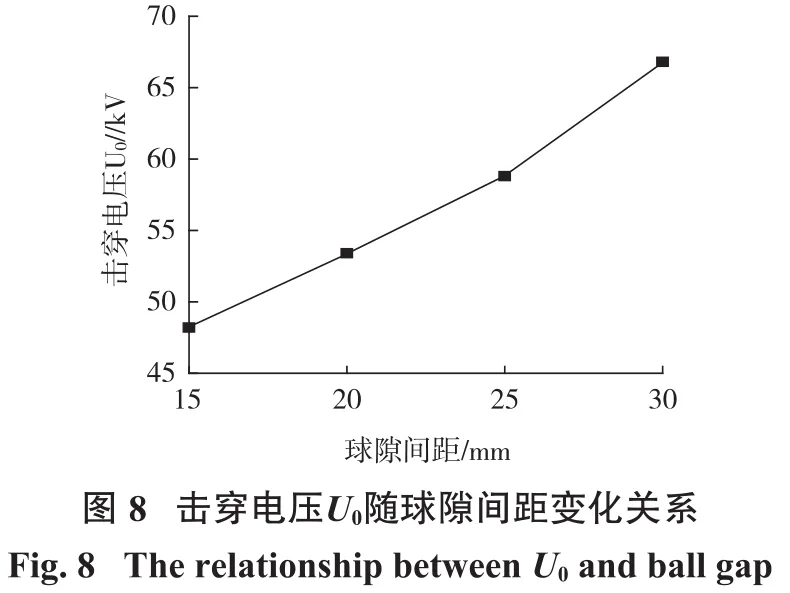

本试验自行设计开关结构为圆柱圆头电极,圆柱球半径R为10 mm,图7为气体开关的示意图。改变圆头电极之间的距离,即球隙间距,击穿电压U0随之改变,其变化关系如图8所示。

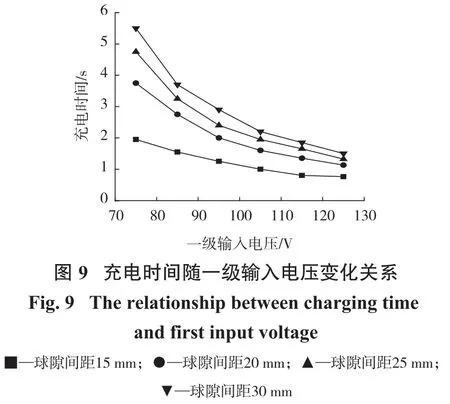

一级输入电压不同,电容两端的充电电压也不相同,导致电容两端的电压达到U0的时间不同,即充电时间不相同,它们之间的关系如图9所示,本小节中充电时间和击穿电压的获取均以脉冲产生为标志。

改变球隙间距,气体开关自触发导通所需要的击穿电压不相同,在一级输入电压相同的情况下,电容电压达到所需击穿电压的时间不相同,他们之间的变化关系如图10所示。由图可知,随着球隙间距的增大,充电时间变长;同一球隙间距条件下,一级输入电压的增大导致充电时间变短。

2.2.4 新型针-板式电极对结构

新型针-板式电极对结构包括高压电极、圆柱筒(接地电极)、绝缘筒(上下两部分通过螺纹连接)和底座,如图11所示。高压电极和接地电极之间设有筛网,筛孔尺寸可根据要求进行调整。高压电极为高压电脉冲输入端,高压电脉冲破碎试验装置形成的高压电脉冲通过高压电极输出到放在圆柱筒内的大颗粒矿石,与接地电极形成通路。新型电极的使用可使达到合格粒级的破碎产品及时进行筛分,避免能量持续作用于该部分矿物,造成能量浪费。

脉冲放电时利用铜棒把高压电极与Marx发生器的输出端相连。把圆柱筒放在高压电极的上方,并将之接地,圆柱筒内部装有待破碎矿石,同时在绝缘筒内加入绝缘液,浸没磁铁矿石。在高压电极和圆柱筒(接地电极)之间形成了电压差。当高压电极上的电压达到一定值时,高压电极和圆柱筒之间发生放电。多次放电后,矿石从较大的颗粒被破碎至很小的颗粒。最终颗粒的大小取决于高压电极和圆柱筒之间筛网筛孔的大小,可根据要求对筛孔大小进行调整。

自行设计的新型针-板式电极对结构主要有以下优点:

(1)放电电极和破碎腔为一体。既能作为放电用的电极,也可以作为盛纳准备破碎的矿石容器。

(2)新型针-板电极对的结构设计在重频放电情况下能够较好地破碎矿石,可根据对破碎矿石颗粒大小的要求改变筛网尺寸,满足破碎需求。

(3)通过螺纹连接的绝缘筒方便拆卸,易于更换高压电极与圆柱筒之间的筛网,清洗绝缘筒、圆柱筒、针-板电极及筛网。

3 高压脉冲放电破碎试验

3.1 试样

为考察新型高压脉冲放电破碎设备的处理效果,选取弓长岭选矿厂一选车间球磨给矿为试验矿样,进行高压脉冲放电破碎试验。该矿样为典型的鞍山式磁铁石英岩,给料粒度为-7+5 mm。矿石多元素分析、铁物相分析和矿物组成分别见表2~4。

由表2~表4可知,该矿石有用元素是铁,TFe品位为 28.54%,FeO含量为 13.51%;SiO2含量为53.44%,另外含有部分Al2O3和MgO,有害杂质P、S含量较低;该矿石中铁主要以磁铁矿形式存在,磁性铁占有率为73.32%,部分以赤(褐)铁矿、碳酸铁和硅酸铁形式存在于矿石中。矿石中金属矿物主要为磁铁矿,含量为38.60%。非金属矿物主要为石英,含量为48.26%,其他非金属矿物有长石、角闪石、碳酸盐矿物、黑云母等,含量均较低。

3.2 绝缘液的选取

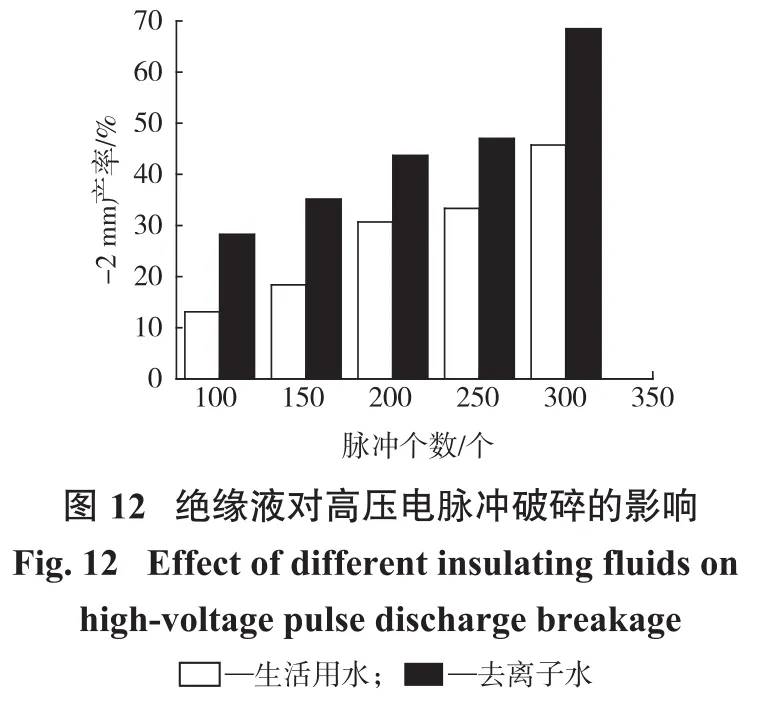

为考察不同绝缘液对高压电脉冲破碎指标的影响,分别取去离子水和生活用自来水作为绝缘液进行高压电脉冲破碎试验,其电导率分别为5 μs/cm和750 μs/cm,试验结果如图12所示。

由图12可知,在相同绝缘液介质条件下,随着脉冲个数的增加,-2 mm粒级产率呈现上升趋势;在相同脉冲个数条件下,去离子水作为绝缘液介质时高压电脉冲破碎产物中-2 mm粒级产率比自来水高,表明去离子水作为绝缘介质液的破碎效果更好。这可能是因为水的介电常数较高,脉冲放电过程中,电场被聚集于固体电介质中,在电导率较高的自来水介质中,电场会部分聚集于自来水中,使固体中电场强度变弱,影响其破碎时电能的释放和转化。在纳秒级脉冲放电时,水的击穿强度大于矿石,即矿石先于水被击穿。但液体击穿是由于离子游离所引发的,而相比于去离子水,自来水中含有大量的自由移动的离子,这会大大降低水的击穿场强,导致脉冲放电发生时,会有部分自来水被击穿。

3.3 球隙间距

为研究球隙间距对于磁铁矿石粉碎指标的影响,选取不同球隙间距进行高压脉冲破碎试验,破碎后产品再磨矿,试验条件为:一级输入电压为80 V、脉冲个数为150,磨矿浓度为70%,磨矿时间为2 min,试验结果如图13所示。

由图13可知,随着球隙间距的增加,-2 mm和-0.074 mm粒级产率都呈现先增大而后减小的趋势,在球隙间距为25 mm时二者达到最大值。随着球隙间距的增大,脉冲作用频率变小,但脉冲频率低于一定值时,矿石粉碎效果被弱化。

3.4 一级输入电压

为研究一级输入电压对于磁铁矿石粉碎指标的影响,选取不同一级输入电压进行高压脉冲破碎试验,破碎后产品再磨矿,试验条件为:球隙间距为25 mm、脉冲个数为150,磨矿浓度为70%,磨矿时间为2 min,试验结果如图14所示。

由图14可知,随着一级输入电压的增加,-2 mm和-0.074 mm粒级产率均先增加而后趋于稳定。随着一级输入电压的增加,粒级产率提高,电压达到70 V时,粒级产率达到最大,再增大电压,粒级产率下降。由于在适宜的电压范围内,升高一级输入电压值,能使破碎时施加在矿石上的能量增加,有利于提高粉碎指标。一级输出电压主要影响加载电压的大小,试验中发现,电压进一步增大时,加载电压增大,脉冲产生的频率明显加快,导致施加在矿石上的能量减小,反而不利于改善破碎效果。且持续的高电压施加在设备上,会明显缩短设备元件的使用寿命。

3.5 脉冲个数

为研究脉冲个数对于磁铁矿石粉碎指标的影响,选取不同脉冲个数进行高压脉冲破碎试验,破碎后产品再磨矿,试验条件为:球隙间距为25 mm、一级输入电压为70 V,磨矿浓度为70%,磨矿时间为2 min,试验结果见图15。

由图15可知,随着脉冲个数的增加,-2 mm和-0.074 mm粒级产率均呈现直线上升趋势,这是因为脉冲个数的增加使施加到矿石上的能量增加,矿石更易破碎,产生的细颗粒增多,-2 mm粒级产率的增大标志着需要经过机械破碎的产品更少。

3.6 不同破碎方式产物TFe分布及微观形貌

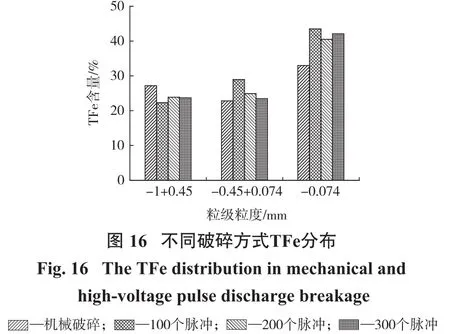

不同破碎方式的产物中TFe分布情况见图16。

由图16可知,机械破碎和电脉冲破碎产物中TFe分布呈现出明显差异。机械破碎产物中-1+0.45 mm粒级TFe含量为27.16%,当脉冲个数为300时,电脉冲破碎产物中该粒级TFe含量为23.67%,二者差值为3.49%;在-0.074 mm粒级中该差值为9.14%。结果表明,经过高压电脉冲作用,铁被富集于细粒级部分。

高压电脉冲作用促使放电通道沿矿石相界面形成,在放电通道孕育阶段,宽度仅数十微米的放电通道内由于碰撞电离作用而形成高温高压环境,压强高达102~103MPa,温度高达104℃[24-25]。高温高压环境使放电通道急剧膨胀,由此而产生的热膨胀力超过磁铁矿与石英间的界面结合力,使界面处产生裂缝。界面处产生的裂缝会沿界面进一步扩张,使磁铁矿和石英沿界面分离,从而实现磁铁矿-石英连生体的选择性解离[12-15]。

在球隙间距25 mm,一级输入电压70 V,脉冲个数150等试验条件下进行高压电脉冲破碎试验,分别将机械破碎产物和高压电脉冲产物进行扫描电子显微镜分析,结果如图17所示。扫描电镜分析表明高压电脉冲破碎产物断口存在大量气孔痕迹,呈现熔融后再被冷却凝固的状态。表明在高压电脉冲破碎过程中,高温环境使放电通道附近的矿物融化,并产生大量气体,如CO2、CO、H2O等挥发性气体[8-9],这部分气体会在穿过高温熔融态的矿物表面并留下大量的气孔。而在脉冲放电结束后,放电通道内温度迅速降低,导致熔融态矿物会重新凝固,因此在高压电脉冲破碎产物断口能观察到明显的熔融后凝固的表观形貌。此外,磁铁矿石存在着大量的原生微细裂缝,当这些裂缝与放电通道相互连通时,气体便快速地进入裂缝,对其内壁施以压力,使裂缝沿压力垂直方向延伸扩展而生长为断面,导致磁铁矿被破碎[12-14]。

4 结 论

基于试验研制的高压脉冲放电破碎设备,在设备参数分析的基础上,进行了球隙间距、一级输入电压、脉冲个数等条件对破碎产物指标影响规律研究,得到的主要结论如下:

(1)新型高压脉冲放电破碎设备主要包括初级充电电源、Marx发生器、气体开关和新型针-板电极对等。主要优势为放电电极和破碎腔为一体,在重频放电情况下,可根据对破碎矿石颗粒大小的要求改变筛网尺寸,筛网易于更换,设备便于清洗。

(2)高压脉冲放电试验表明,适宜的球隙间距和一级输入电压分别为25 mm和70 V,增加脉冲个数有利于强化破碎效果,且脉冲个数是制约破碎效果最主要因素。球隙间距和一级输入电压通过影响输出电压强度和脉冲的频率来制约粉碎指标。

(3)相较于机械破碎,铁矿物集中分布于细粒级产品中,表明高压电脉冲对矿物预富集作用更显著。扫描电镜分析表明,电脉冲破碎促使裂纹沿矿物边界产生,同时电脉冲产物断口存在大量气孔痕迹,呈现出熔融后再被冷却凝固的状态。