ZQS周期式高梯度磁选机的优化与应用

许丽敏 陈俊明 王丽娟 钟森林 王丰雨 吴城材

(1.广东省资源综合利用研究所,广东广州510651;2.广州粤有研矿物资源科技有限公司,广东广州510651;3.稀有金属分离与综合利用国家重点实验室,广东广州510651)

近几十年来,随着现代科学技术的进步和国民经济的发展,非金属矿产的应用范围和用量有了大幅度的扩大和增长。非金属矿具有独特的物理化学性能,在国民经济各个行业得到了广泛的应用,重要性不断凸显。因开发速度急剧加快,使得其资源越来越贫乏[1-3]。随着科技进步、产业结构升级以及人类环保节能意识的增强,对非金属矿物材料的纯度要求反而越来越高[4-7]。人类生产生活中应用较广泛的非金属矿资源主要有石英、长石、高岭土等,这些矿物资源中因含有少量的铁、钛等杂质而影响烧结白度及其它性能[8],导致终端产品质量不佳。因此,对相对贫乏的非金属矿物资源进行除杂提纯是解决人类对高纯非金属矿资源需求的有效途径。非金属矿的提纯方法主要有磁选、重选、浮选及酸洗等[9],其中磁选是物理选矿方法,因具有成本低、无污染、效率高等优点,在非金属矿提纯领域得到了广泛应用[10-11]。

由于非金属矿物中的杂质矿物嵌布粒度细,只有经超细粉碎才能单体解离,因此,微细粒选矿提纯技术是去除这些杂质矿物的有效方法[12]。国内应用的微细粒强磁选设备主要有立环高梯度磁选机、平环高梯度磁选机、周期式高梯度磁选机[13]。ZQS周期式高梯度磁选机是广州粤有研矿物资源科技有限公司自主研发的产品[14],近几年才在工业上广泛应用,主要用于应用立环高梯度磁选机及平环高梯度磁选机多道提纯产品纯度仍达不到要求的情况,具有背景磁感应强度分布均匀、磁介质静态分选、矿浆流经磁介质路径长等优点。目前已在石英砂、长石、高岭土矿领域有了广泛的应用,除铁效果明显,产品白度显著提高[15]。

1 ZQS周期式高梯度磁选机的分选原理及设备特点

ZQS周期式高梯度磁选机为间断式选别设备,进浆阶段与排渣阶段交替进行,循环往复,全自动化运行。一个选别周期分为两个阶段,第一阶段为进浆阶段,第二阶段为排渣阶段。根据矿物性质不同,ZQS周期式高梯度磁选机的给矿方式分为上部给矿方式和下部给矿方式。图1为下部给矿方式的示意,以下部给矿方式为例介绍设备的结构及分选原理。

ZQS周期式高梯度磁选机由磁系部件、分选筒体部件、线圈部件、机架及管道部件组成。进浆阶段:激磁线圈5中通入直流电,在上、下磁极之间的分选空间产生均匀磁场,进浆管8的阀门开启,矿浆中的磁性物质流经分选筒体1时被磁介质4吸附,非磁性矿物从产品管13排出,进浆时间可通过可视化界面手动调节。待磁介质4吸附接近饱和时,进浆管8的阀门关闭,分选筒体中的矿浆经回浆管10返回原矿池,此时关闭激磁电流,进浆过程结束。排渣阶段:待激磁电流降为零时,开启上部给水管12的控制阀门,待分选筒体内充满水后,开启振动电机,同时开启下部排铁管7的控制阀门,在无磁场且大流量的冲洗水作用下,磁介质可得到彻底清洗。采用下部给矿上部反冲洗的方式可避免磁介质堵塞。

设备主体中激磁线圈的通磁和断磁、各管道中阀门动作均通过控制柜的PLC给入信号,实现自动控制,工作可靠,操作维护方便。

从设备的分选原理可以看出,与立环高梯度磁选机以及平环高梯度磁选机相比,ZQS周期式高梯度磁选机有如下特点:①磁介质静态分选,整个分选腔体内的磁感应强度均匀,避免吸附在磁介质上的磁性颗粒因磁感应强度降低而脱落;②ZQS周期式高梯度磁选机在水力及振动力的双重作用下卸矿,磁介质不易发生堵塞;③分选路径长,ZQS高梯度磁选机的磁介质分选路径长度是立环高梯度磁选机的3~5倍,可以达到平环磁选机的2~3倍,磁性颗粒被吸附的几率成倍增加,因此通常其一道选别的分选指标可以达到立环或平环高梯度磁选机两道或三道的指标。基于以上特点,ZQS周期式高梯度磁选机在非金属矿提纯领域得到了广泛的应用。

2 ZQS周期式高梯度磁选机存在问题及优化方案

目前,广州粤有研矿物资源科技有限公司生产的ZQS周期式磁选机系列产品有ZQS-500,750,1 000,1 250,1 500,1 750等机型,该系列产品自2016年以来已广泛用于石英砂、长石、高岭土等非金属矿物的提纯,设备选别指标稳定,磁介质不易发生堵塞。但在使用过程中也发现了一些影响设备选别性能的不利因素,因此做了相应的改进和优化。

2.1 原上下磁极形状的不足与优化改进

ZQS周期式高梯度磁选机的上下磁极最初设计如图2(a)所示,上下磁极的上表面均是锥面,此设计的目的在于有利于矿浆自上而下的流动,防止矿浆在上下磁极表面堆积,上下磁极的孔洞是矿浆的通道。在实际应用中发现,尤其是在分选石英砂矿时,由于石英砂颗粒粗,在分选过程结束,分选筒体内的矿浆回流至原矿池时,较粗的石英砂颗粒会残留在上下磁极的锥面上,后续的冲洗过程中石英精砂颗粒会随着磁性颗粒一起进入尾矿,造成石英精砂的损失。因此,对上下磁极的结构进行了改进。改进后的上下磁极形状如图2(b)所示,在保证上下磁极均有足够大的导磁面积的情况下,矿浆通道由孔改为缝,上下磁极用板拼接而成,拼接板在上下磁极上表面处有大倒角,防止矿物堆积。

上下磁极形状改进除了可以降低精矿损失率外,还可以提高分选空间的背景磁感应强度,原设计的上下磁极之间的极距为L1,改进后的上下磁极极距为L2,闭合磁系结构应用安培环路定理推导出半经验公式为:

N*I=kH0L,

式中,N为环绕分选腔体的线圈匝数;I为激磁电流,A;k为漏磁系数;H0为背景场强,A/m,L为磁极距,m。

从图2(a)和图2(b)可以看出,在N、I、k保持不变的情况下,上下磁极形状更改后其极距L2小于更改前的极距L1,相当于公式中的L值减小,因此背景场强会提高。

对上下磁极改进前后分选腔体内的磁感应强度分布做了Ansys有限元模拟,结果如图3(a)、(b)所示。从磁场分布云图可以看出,上下磁极形状更改后整个分选腔体内的磁感应强度都有了一定的提高,整体磁感应强度分布更均匀。为便于分析,选取了分选腔体中心线位置(如图2中AB线所示)的磁感应强度分布曲线做对比,如图4所示,可以看出改进后分选腔体中心线处的磁感应强度有了明显提高。

2.2 原振动板结构的不足与优化改进

ZQS周期式高梯度磁选机的排渣过程是在分选筒体中先充满水,之后开启振动电机和排渣管阀门,卸矿水持续给入,磁性颗粒在水力和振动力双重作用下更容易从磁性介质上脱落。目前国内已有多台ZQS周期式高梯度磁选设备应用于广东、福建、浙江、辽宁等地。在使用过程中,有个别设备振动板筋板与分选筒体之间焊缝出现开裂情况,基于此问题,对振动板的受力情况进行了分析,并且对其结构进行了更改。

图5(a)为改进前的振动板结构,振动板与筒体的连接方式见图5(a)中的B放大图,振动筒体靠弹簧支承在磁系上面,振动板只在有振动电机的位置设置了筋板,整块振动板面积较大,整体刚度差。振动电机开启时带动整个分选筒体振动,因振动板刚度差,振动力不能均匀传递到整个筒体,振动力在振动电机所在位置最大,在应力以及疲劳的双重作用下,振动板筋板处的焊缝产生了裂纹,如图6所示。基于此问题,对振动板与分选筒体之间的连接结构做了改进。

改进后的结构如图5(b)中的B放大图所示。首先,增加了振动板下部筋板的数量,由原来的4块增加到10块。其次,将振动板与上磁极固定的法兰面上移,在振动板与法兰面之间也增加了筋板,这样,振动板上下表面均有加强筋板,振动板强度明显增加。第三,在振动板与筒体固定的圆周上增加了若干个塞焊孔,增加了振动板与筒体之间的焊接强度。改进后的结构用测振仪测量,在振动板上表面的平均振幅与分选筒体下部圆周处的平均振幅基本一致,说明振动板的刚度足够,振动电机的振动力完整地传递到了整个筒体,起到了振动卸矿的效果。

2.3 原线圈腔内积水问题及改进

ZQS周期式高梯度磁选机线圈采用空心铜管绕制,水内冷的散热方式,激磁线圈是设备的核心部件。ZQS周期式高梯度磁选机的线圈腔体结构如图7所示,线圈位于上磁极板、下磁极板、侧磁极板以及线圈定位筒围成的环形空间内,该空间在线圈装配的过程中是严格密封的。在使用过程中,个别线圈腔体内会出现漏水现象,经分析,出现漏水现象的原因有两个:一是因为铜管在加工及后期绕制过程中有一些缺陷,随着使用时间的延长出现了裂纹;第二个原因是密封部位出现渗漏。当线圈腔体内有液体浸泡时,容易造成线圈短路以及铜管腐蚀。

为了确保线圈腔体内不积水,对下磁极板的结构进行了修改,改进后的下磁极板结构如图8所示,在下磁极板上增加了8块垫板,将线圈底面与下磁极板隔开,同时在下磁极板上开了4个孔,用于排水及通气。此种情况下,因密封问题造成的渗水可以及时排出,不会对线圈造成影响;如果是线圈本身出现漏水,则下磁极板的孔会有持续的水流,能及时观察到,而且短时间的漏水不会对线圈造成损坏。

3 改进的ZQS磁选机的现场应用情况

将以上三项改进应用到了一台ZQS-1 000高梯度磁选设备上,该设备运至广东一石英砂矿选厂做工业试验,原矿主要化学成分分析结果见表1。

由表1可知,原矿主要化学成分为SiO2,主要杂质成分含量为 Fe2O30.126%、TiO20.011%、Mn 0.020%、Al2O30.780%。

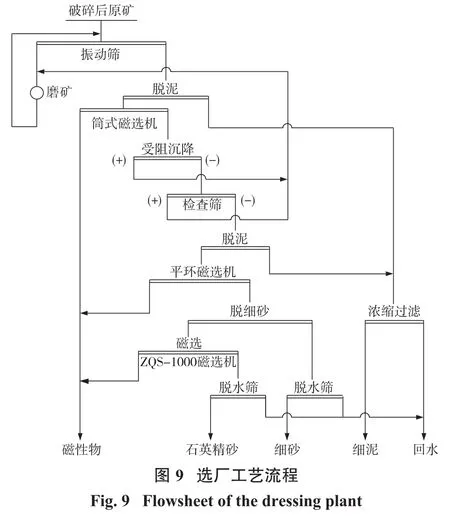

选厂采用图9所示工艺流程。

ZQS-1 000周期式磁选机在入选物料含SiO299.53%、Fe2O30.018 4%,处理量为25.59 t/h的条件下,取得的石英精砂含SiO299.60%、Fe2O30.007 4%,石英精砂作业产率为96.17%,精矿损失率低,石英精砂质量达到光伏玻璃石英砂原料要求。设备已在现场应用两年有余,运转平稳,指标稳定,故障率极低。

4 结论

(1)针对ZQS高梯度磁选机使用过程中出现问题所作的优化简单、实用,在生产成本相对于设备整体价值有极少量增加的情况下,解决了设备精矿损失率高、振动板筋板开裂、以及线圈腔体内积水的问题,有效地提高了设备的使用性能,减少了故障率。

(2)三项改进应用于ZQS-1 000磁选机的设计,在给矿矿样含SiO299.53%、Fe2O30.018 4%,处理量为25.59 t/h的条件下,取得的石英精砂含SiO299.60%、Fe2O30.007 4%,石英精砂作业产率为96.17%的技术指标,精砂损失率低,设备运转率高。

(3)ZQS高梯度磁选机为间断式磁选设备,不能连续运转,因此未来的发展方向是设计可移动式分选筒体,将磁介质的冲洗过程置于设备分选腔体之外,实现连续分选。