昆钢2000m3高炉加废钢冶炼实践

王亚力 罗英杰 胡兴康 汪勤峰 杨正林

(昆钢技术中心)

1 前言

近年来,在国家推进“供给侧结构性改革、绿水青山就是金山银山”工作思路指引之下,云南地区中频炉逐步关停,地条钢产能逐渐退出历史舞台。通常,电炉炼钢短流程工艺是消化废钢社会库存量的较佳途径。但就云南省内而言,尚无大规模成熟的电炉产线,而现有转炉炼钢工艺消化废钢能力有限,因此,若未能找寻到有效有益的废钢回收利用途径,预计未来云南废钢资源将出现增加甚至过剩局面。

废钢是经充分还原后的金属,与常规铁矿石相比,具有含铁量高、杂质少等特点。并且,在熔化成液态时无需额外消耗还原耗热和相对较长的还原熔炼时间,仅需加热熔化即可。对地处西南边陲的云南地区钢铁企业而言,存在优质原燃料资源缺乏,使用进口原燃料运距遥远、运费昂贵等不利于生产经营、环保管理的不足。因此,在云南省内长流程钢铁企业组织开展高炉添加废钢试验的相关研究工作及生产应用,对资源利用、环保管控具有重要的意义。为此,昆钢2000m3高炉进行了为期65天的添加废钢冶炼生产实践,结果表明,在高炉内添加一定比例的废钢进行冶炼,不仅可以有效改善高炉料柱透气性,提高煤气利用率,促进高炉稳定顺行,显著改善技术经济指标。同时,也得到了因地制宜,资源合理利用、节能减排的良好效果。其研究成果和应用实践一定程度上为利用高炉进行废钢添加冶炼工艺降低废钢社会库存、改善冶炼指标和今后进一步提高废钢应用比例提供了借鉴。

2 昆钢2000m3高炉加废钢冶炼的前期准备工作

昆钢之前尚未有高炉加废钢冶炼相关实践经验,尚未对废钢加入方式、工艺流程、粒度控制尤其是熔化耗热、炉料结构熔滴性能测试等进行系统研究。为确保高炉添加废钢冶炼工业试验顺利进行,在以下几个方面做了大量前期相关工作。

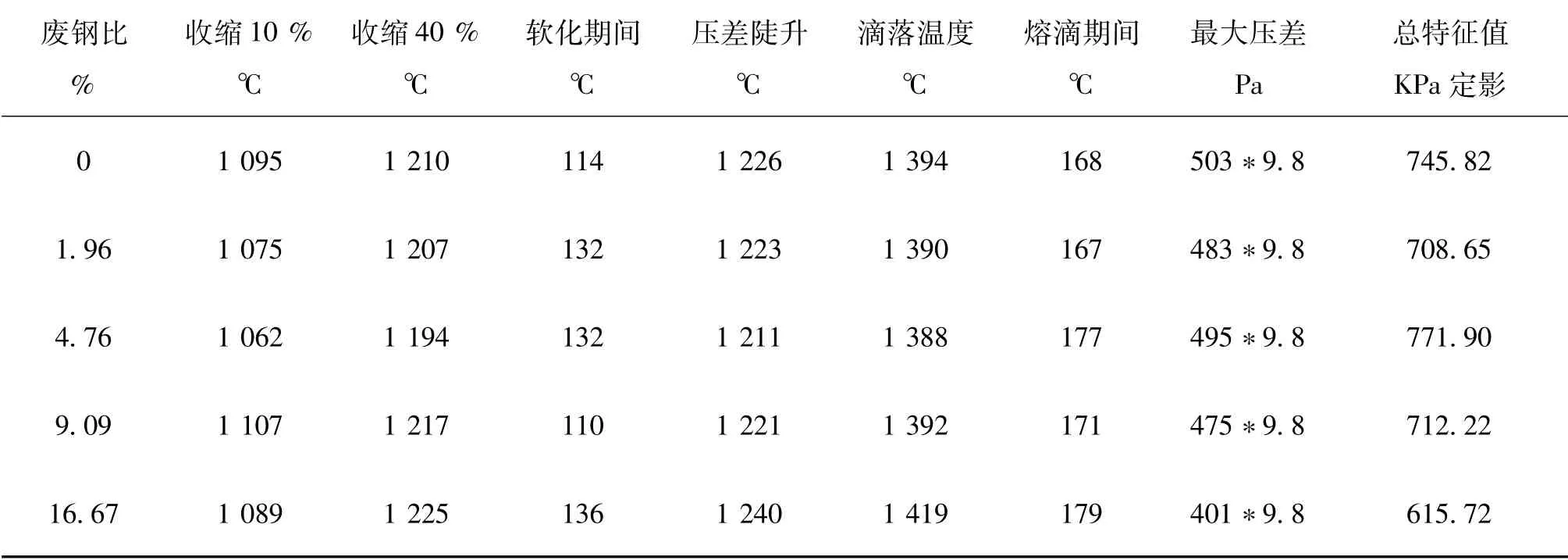

2.1 炉料结构熔滴性能试验

以高炉用料结构“烧结矿72%+球团矿22%+块矿6%”为基础配比,采用炉料结构熔滴性能实验装置,分别按产量计算的废钢比1.96%、4.76%、9.09%、16.67%进行了5组炉料结构熔滴性能比对试验(表1)。表明:一方面,炉料软化、熔滴期间随废钢比的增加小幅升高,当废钢比超过9.09%后,软化、熔滴期间有较大幅度提升,这会造成高炉中上部透气性变差,成渣带宽展而对高炉冶炼造成一定影响;另一方面,随废钢比的增加,炉料最大压差、总特征值有明显的下降,说明在一定范围内随着废钢添加比例的增加,可以有效改善高炉炉料熔化成炉渣至滴落时的透气性、透液性,有利于顺行。综合看,废钢比在9%以内对高炉冶炼不会造成影响。

表1 炉料结构熔滴性能试验结果

2.2 高炉内熔化1t废钢理论焦炭消耗量

高炉使用焦炭发热量24500kJ/kg,热量利用率85%,废钢加热到1450℃时熔化耗热为1320kJ/kg,计算得到熔化1t废钢消耗焦炭63.39kg。

废钢中含铁量98%,渗碳量按4.50%计,吨废钢渗碳耗碳51.88kg,昆钢2000m3高炉使用焦炭含碳85%,熔化1t废钢渗碳需焦碳量61.04kg。

综上,高炉熔化1t废钢理论焦炭量为124.43 kg,为废钢试验矿焦负荷调整提供依据。

2.3 制定废钢进厂尺寸标准

废钢会加剧槽下称量上料系统、炉顶布料系统设备的破损速度,综合考虑废钢加工成本与高炉设备接受能力,严格制定废钢进厂尺寸标准,20~60mm粒级占比不小于85%,最大粒级不能超过120mm。

2.4 废钢供应流程改造

废钢尺寸的不规则会对现有高炉料仓槽下给料机、振动筛、称量罐下料口、矿石焦炭皮带等造成磨损破坏,此外,考虑废钢物料单独堆放,选择高炉主皮带中间罐旁一块空地进行废钢堆场改造(图1),同时新建一套废钢上料装置(图2),利用抓车将废钢抓入专用受料斗,按高炉矿石批重设定每批加入废钢量进行放料,经皮带运输与矿石皮带来矿一起进入主皮带中间罐,等待高炉布料使用。

图1 废钢堆场

图2废钢上料工艺流程

3 昆钢2000m3高炉加废钢冶炼实践

经过前期的准备工作,高炉具备加废钢冶炼条件,于2018年12月19日开始进行添加废钢冶炼,加入方法为:正常矿石批重为45t,废钢与矿石混装入炉,视炉况顺行程度可小幅变动,废钢加入量在1~2t/批矿之间。加废钢后的调整原则是保持矿石批重不变,用矿结构、焦炭负荷不变,根据理论计算加1t废钢消耗干焦炭124.43kg,按130.00kg进行焦炭批重调整。

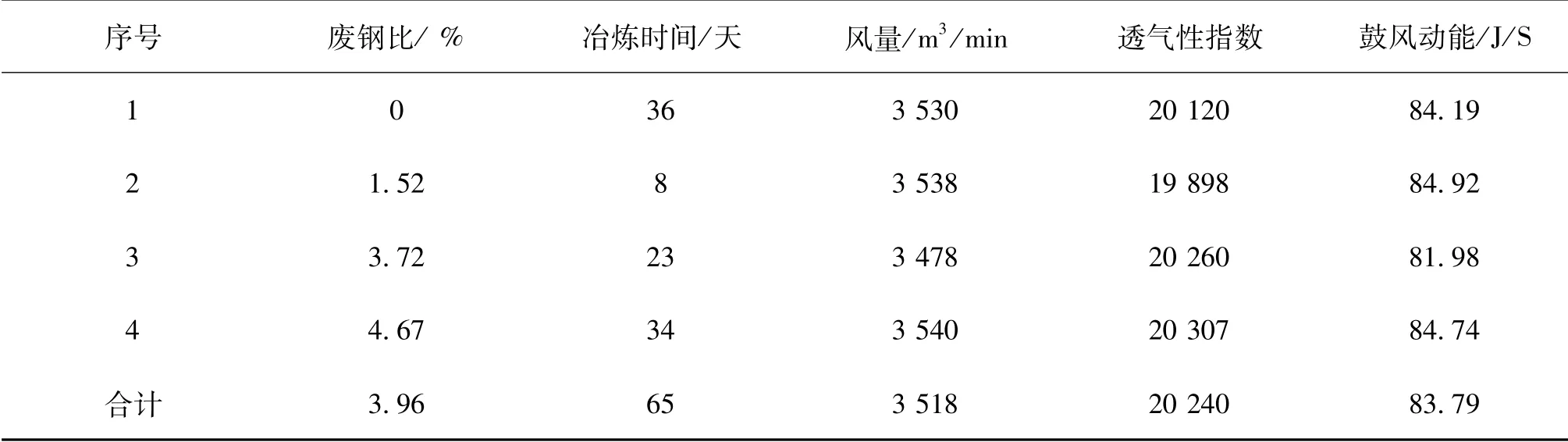

本次高炉添加废钢冶炼起止时间为2018年12月1日至2019年3月12日,期间因受废钢采购保供与废钢采购价格因素影响,2018年12月30日5:08~2019年1月5日13:14,2019年2月3日7:45~2月17日10:08两次停加废钢,合计添加废钢冶炼65天,加入废钢量14067.096t。整个冶炼过程期间,原燃料质量稳定,设备运行良好,无休风、慢风现象,高炉炉况稳定顺行,生产处于满负荷、高水平状态。以2018年12月1日~18日、2018年12月31日~2019年1月4日、2019年2月4日~2月16日共36天未添加废钢生产数据为基准,按照实际入炉废钢比(产量计算)≤3%、3~4%、4~5%冶炼生产数据进行对比分析加废钢对高炉冶炼的影响规律。

3.1 废钢加入量对高炉操作的影响分析

3.1.1 对送风参数的影响

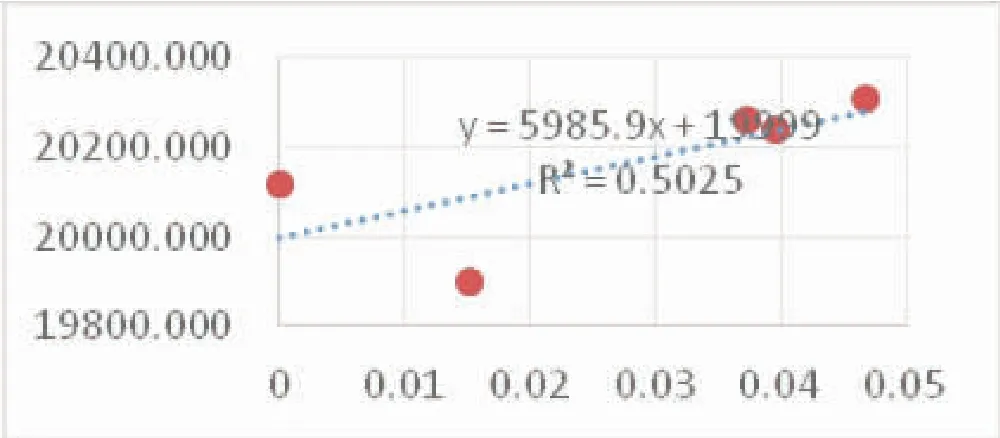

废钢含铁量高,渣量少,废钢比增加后,炉料结构熔滴性能最大压差、总特征值下降,高炉透气性改善明显,废钢比与透气性指数具有较强的相关性,回归方程y=5985.9x+19999,相关系数R2=0.5052,废钢比与高炉风量、鼓风动能无相关性,线性回归R2均小于0.10。

表2 送风参数关键指标

图3 废钢比与入炉风量的关系

图4 废钢比与鼓风动能的关系

图5 废钢比与透气性指数的关系

3.1.2 对热制度的影响

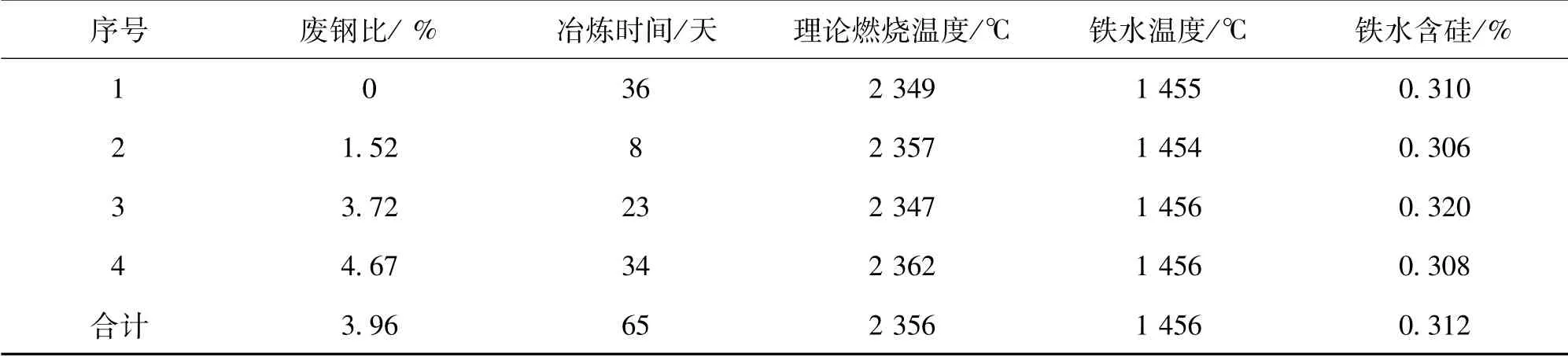

加废钢冶炼期间铁水含[Si]和铁水物理热比较稳定,证明每吨废钢额外消耗130kg焦炭能够满足其热量及渗碳消耗。加废钢冶炼期间,高炉稳定顺行,风温、富氧率稳定,喷煤量稳定,随废钢比的增加产量提升,吨铁煤比降低,理论燃烧温度升高。废钢比与理论燃烧温度具有较强的相关性,回归方程y=210.32x+2350.70,相关系数R2=0.7224。

表3 高炉热制度关键指标

图6 废钢比与理论燃烧温度的关系

图7 废钢比与铁水温度的关系

图8 废钢比与铁水含硅的关系

3.1.3 对煤气的影响

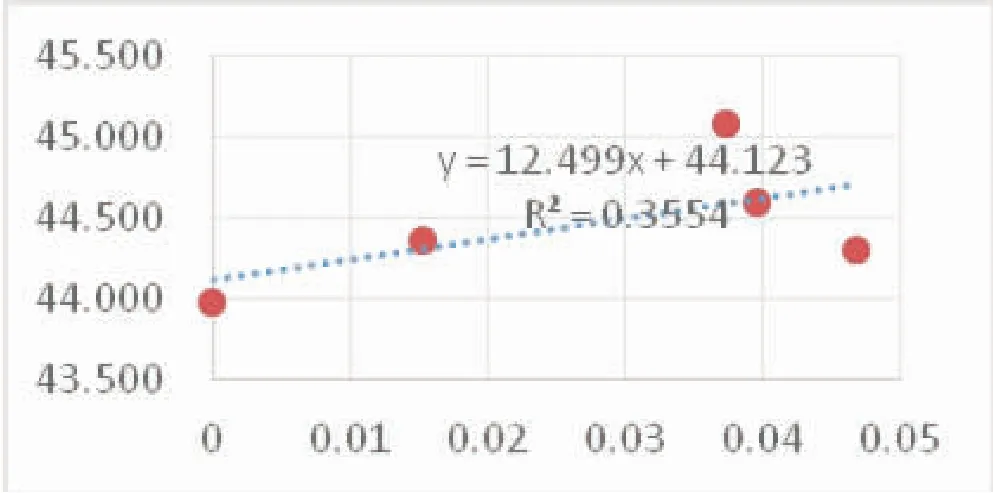

废钢含铁量高,渣量少,废钢比增加后,炉料结构熔滴性能最大压差、总特征值下降,高炉透气性改善,煤气利用率提高,废钢比与煤气利用率有一定相关性,回归方程y=12.499x+44.123,相关系数R2=0.3554;废钢进入炉内后吸收热量,炉顶煤气温度下降,废钢比与炉顶温度有一定相关性,回归方程y=207.57x+197.56,相关系数R2=0.4451;废钢加入后,虽然吨铁燃料消耗下降,但因产能提升单位时间内产生通过炉腹的煤气量变化不大,线性回归无相关性。

表4 煤气关键指标

图9 废钢比与炉腹煤气量的关系

图10 废钢比与炉顶温度的关系

图11 废钢比与煤气利用率的关系

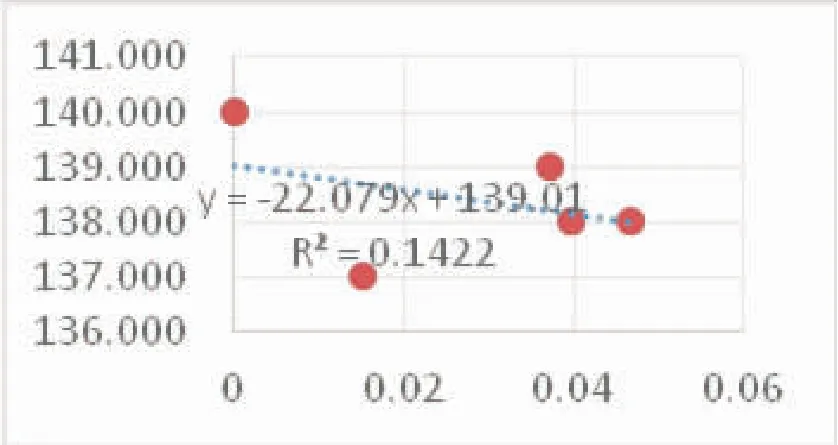

3.1.4 对炉缸炉底温度的影响

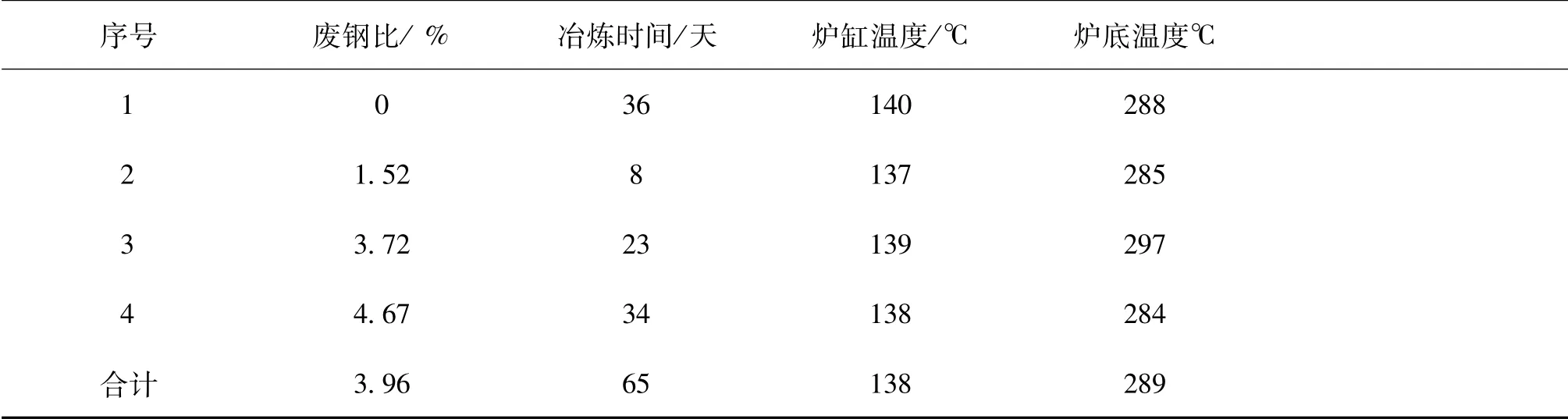

理论上高炉加废钢后,渣量减少,炉缸温度会有所升高,但加废钢冶炼期间,高炉吃矿量并没有明显减少,单位时间内进入炉缸总渣量变化不大,炉缸炉底温度稳定,线性回归与废钢比并无相关性。

表5 炉缸炉底温度

图12 废钢比与炉缸温度的关系

图13 废钢比与炉底温度的关系

3.2 对槽下称量上料、炉顶布料影响

通过加废钢前的精心准备工作(工艺改造、废钢尺寸标准制定、废钢加入方式研究)以及加废钢冶炼期间加强设备维护管理工作力度,设置专人对槽下称量上料设备、上料主皮带、炉顶布料设备跟踪巡逻检查,未发生设备磨损加剧、卡料、划皮带等现象,设备运转正常,下料稳定,高炉稳定顺行。

3.3 对经济技术指标的影响

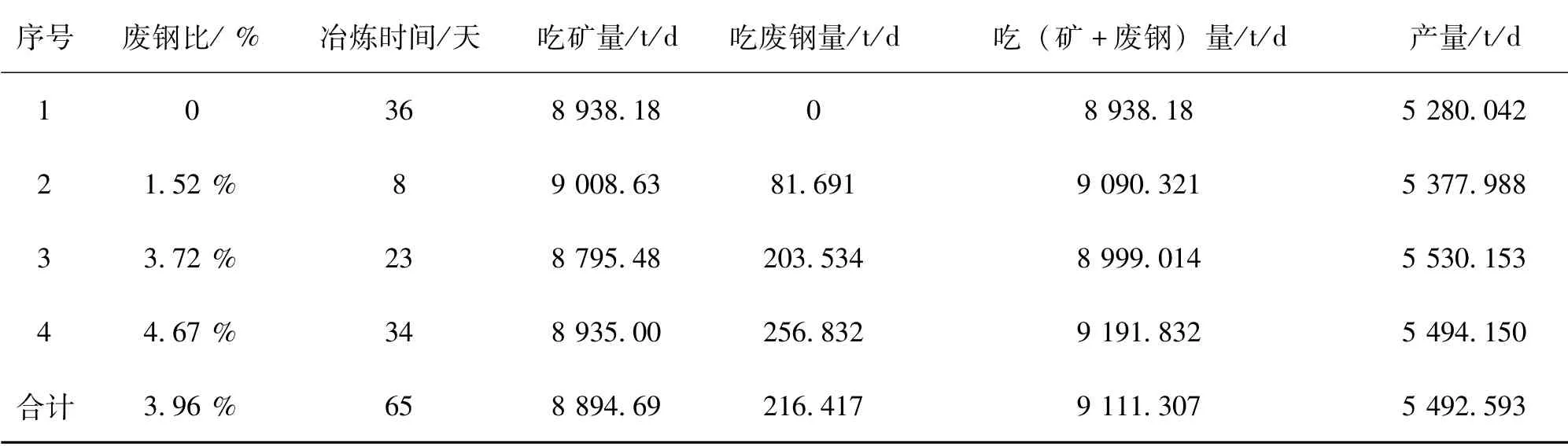

3.3.1 对产量的影响

加废钢冶炼期间,高炉吃矿量降低43.49t/d,理论产量减少25.65t/d,实际产量增加212.551t/d,加废钢带来增产238.201t/d,吃废钢量216.417t/d,按铁水含铁94.50%,废钢含铁98%计,加废钢金属收得率为101.40%,加1t废钢带来铁水增产1.10t,增产率10%。废钢比与产量的增加具有相当强的相关性,回归方程y=5 089.80x+5293.80,相关系数R2=0.9108。

表6 产量关键指标

图14 废钢比与入炉量的关系

3.3.2 对燃料消耗的影响

图15 废钢比与产量的关系

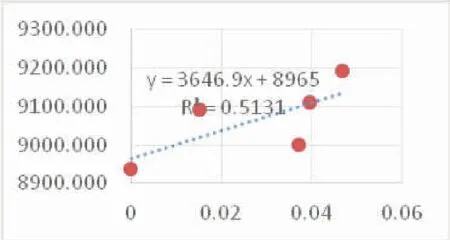

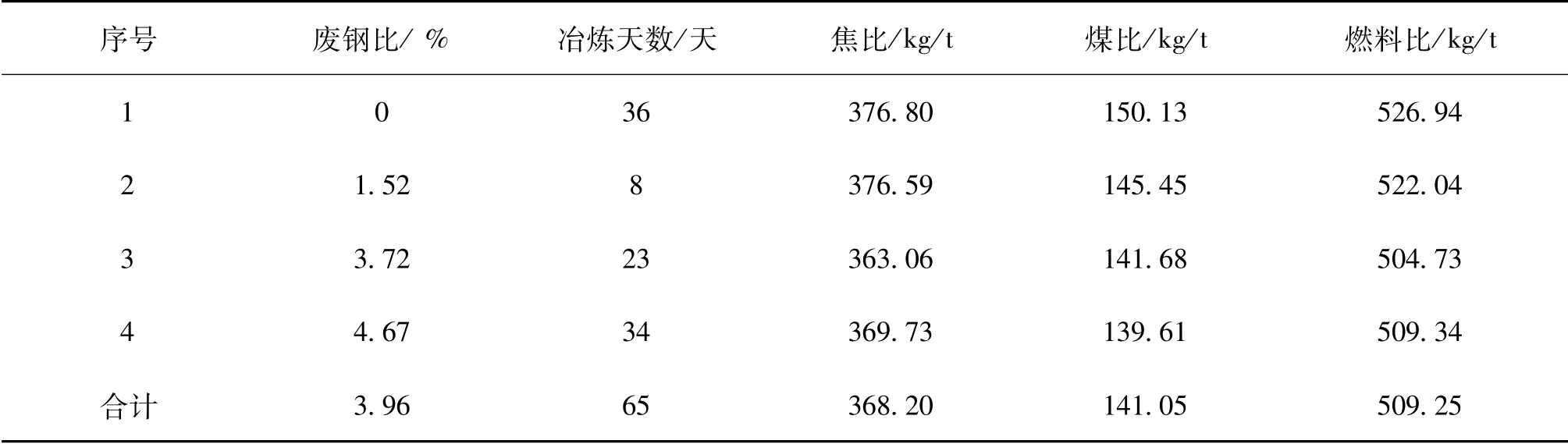

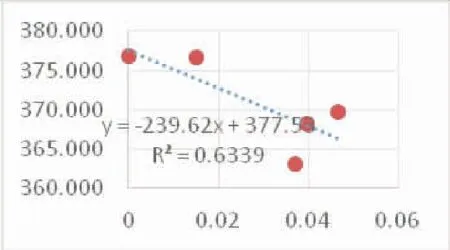

废钢加入高炉内无需大量还原耗热,仅需熔化与渗碳消耗焦炭,理论计算消耗焦炭在124kg/t左右,随废钢比的增加产量提升,焦比下降,在单位时间内喷煤量相同条件下,喷煤比下降,总的燃料消耗下降。废钢比与焦比、煤比、燃料比下降具有相当强的相关性,与焦比回归方程y=-239.62x+377.53,相关系数R2=0.6339;与煤比回归方程y=-216.72x+149.59,相关系数R2=0.9854;与燃料比回归方程y=-456.34x+527.12,相关系数R2=0.8746。

表7 燃料消耗指标

图15 废钢比与焦比的关系

图16 废钢比与煤比的关系

图18 废钢比与燃料比的关系

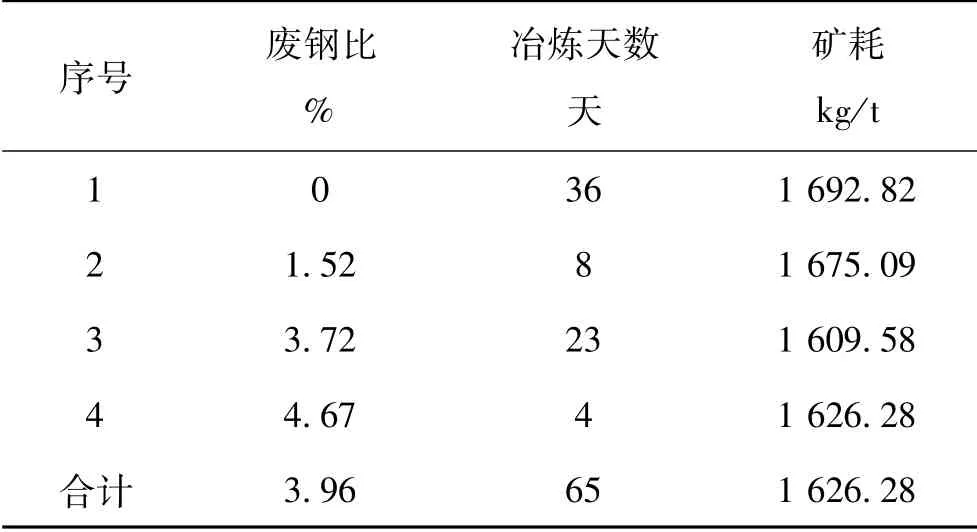

3.3.3 对矿石消耗的影响

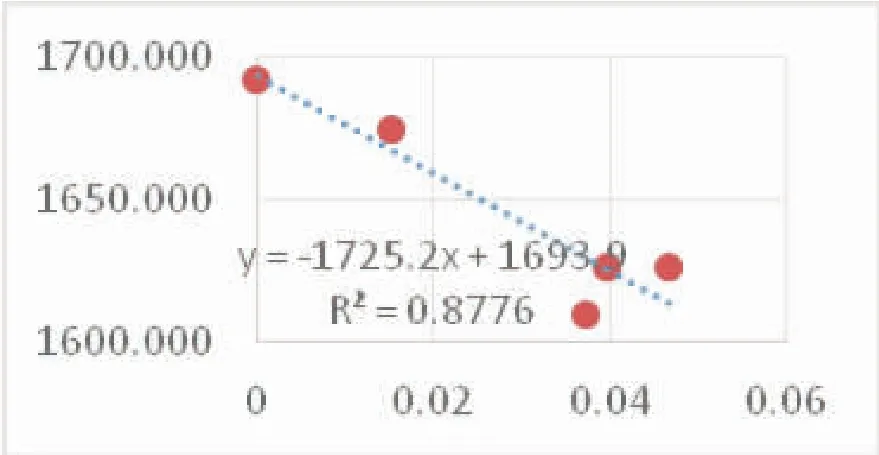

废钢加入高炉冶炼无需消耗铁矿石,仅需加热熔化渗碳转化为铁水,矿石消耗下降,废钢比与矿石消耗具有相当强的相关性,回归方程y=-1725.2x+1693.9相关系数R2=0.8776。

表8 矿石消耗

图19 废钢比与矿耗的关系

4 结 论

(1)在昆钢2000m3高炉原燃料条件下,理论计算加1t废钢熔化耗热与渗碳耗碳需干焦炭124.43kg/t,冶炼按130kg/t进行焦炭调整,可满足高炉热制度需求。

(2)随废钢比增加,炉料结构熔滴性能最大压差、总特征值下降,有利于改善高炉透气性,但当废钢比超过9%后,软化、滴落期间陡升,软化带、滴落带拉宽对冶炼会造成一定影响,高炉加废钢比例不应超过9%。

(3)废钢尺寸控制,加入方式合理,对称量、上料、布料设备无影响;高炉冶炼操作参数透气性改善,理论燃烧温度与煤气利用率提高,炉顶温度下降,其它参数变化不明显。高炉加废钢工艺可行,操作参数改善,炉况稳定顺行。

(4)随废钢比的增加,焦比、煤比、燃料比下降,矿石消耗下降,产量增加,加1t废钢增产率为10%。此外,高炉加废钢冶炼有助于提升铁水金属收得率,冶炼期间废钢金属收得率综合达到101.40%。