吸塑门板脱胶及改进要素分析

李海东,杨小青

(肇庆市现代筑美家居有限公司,广东肇庆 526238)

吸塑门板的基材是中/高密度纤维板,背面一般压贴三聚氰胺纸,正面和四个侧面通过真空膜压机一次性吸塑PVC 膜处理。在板式家具产品中,吸塑门板具有“无缺损门板”之美誉。其易清洁、耐污能力强、色彩丰富、富立体感的优点,使其深受广大厂家的喜爱,在家具、橱柜等产品的表面材料份额50%以上。但是在实际使用过程中,由于各地使用环境、运输保存方式、工艺使用不当等原因,还是不断出现问题,给广大用户造成了不少困惑,有的吸塑门板膜皮和基材完全脱离,完全丧失了使用功能;有的膜皮和基材部分脱离,严重影响了外观效果。

通过对这些失败案例的追溯分析和改进后的效果验证,发现造成吸塑脱胶的因素有以下几点:

表1 造成吸塑脱胶的几点因素

1 温度影响分析

目前行业对吸塑门板的试验项目主要两项:高低温循环和耐高温,具体方案如下:

(1)冷热循环:将试件置于温度80±2℃的干燥箱内处理120±10min,再在温度为-20±3℃的冰箱中处理120±10min 为一个周期,如此循环5 个周期后,将试件放置在室温条件下冷却至室温。试验结束后检查试件边缘是否开胶,并用钢尺测量吸塑膜收缩长度,精确到0.1mm。边部薄膜收缩不得超过0.2mm,且造型部位无变化。

(2)耐热测试:将试件置于温度80±2℃的干燥箱内处理5h后,看板件边缘是否开胶,并用钢尺测量吸塑膜收缩长度,精确到0.1mm。边部薄膜收缩不得超过0.2mm,且造型部位无变化。

从实际使用经验看,板件验收低温20℃没有问题,但是高温60 度有时就不符合实际需求。比如下述两个案例:

①户外带雨布存放:用线性温度计对雨布下的温度进行实际测试,在广东地区夏季最高温度可达75℃。

②海运:我司曾经在运输马来西亚的货轮集装箱内温度测试,最高温度超过80℃。

也就是说,我国吸塑门板的厂内控制标准在一些特殊场合远远低于实际需要温度,这时候吸塑门板就会由于不耐高温而膜皮收缩漏基材,到达使用环境比较潮湿的地区裸露的基材就会吸湿膨胀,导致门板脱胶。

2 使用环境分析

产品交付后,使用环境千差万别,一般说来,北方因为气温较低,空气干燥,很少发生吸塑门板开胶投诉,笔者统计了某专门做工程的板式家具工厂三年的投诉量,按地点区分发生事故的地点基本在广东沿海、马来西亚、重庆等比较潮湿的地区。另外,像南方的回暖天和用户没有关窗户也是吸塑开胶的一个主要问题。

3 本身耐候能力不足

俗话说:“打铁需要自身硬”,我们大部分厂家内控按照60℃标准进行控制,只适用于干燥地区使用,像广东沿海地区、出口产品需要提升产品耐候能力至少提升至80℃。据笔者对行业的了解,目前像行业领导品牌欧派已经把内控标准提升到了75℃,个别厂家也把内控标准提升到了80℃。而要想把产品耐候能力提升到80℃,在厂内生产过程中,以下几个工艺关键点需注意:

(1)板件开料时,禁止出现菱形件,具体标准可按对角线偏差1mm 进行控制;其次是勤换锯片,板件四个侧边不要出现锯齿印,具体以能够侧边砂光为准。

(2)侧边砂光:建议前后砂带都用180#,具体根基实际情况也可调整为前砂带150#,后砂带180#。砂光线走速建议不要超过18m/min。另外建议厂家改进设备,在砂边生产线上增加倒角/楞设备,对四条侧楞倒1mm 圆角,对正面四角进行去尖处理(防止吸塑后膜皮刺穿)。要求砂光后的侧面周边平整、光滑,无锯齿印、无发黑现象。高标准的侧面砂光质量是吸塑板件PVC 吸塑膜与纤维板牢固吸附的基础。

(3)喷胶:喷胶时吸塑生产中关键的关键。

①吸塑胶水要选择质量可靠的厂家,目前行业比较好的胶水有胶王,汉高、太尔、米拉等。

②配胶:如果是双组份胶水,建议使用电动搅拌器,设定5 分钟充分搅拌,尽量不要人工搅拌(因为人工搅拌一般都不会搅拌那么长时间),让固化剂和胶水充分融合。

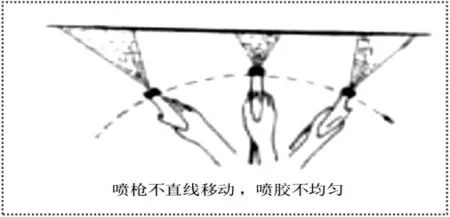

③要教育工人用正确的手法喷胶,特别是侧面喷胶,要进行两遍喷胶,第一遍的作用是封闭:对纤维毛孔、间隙进行封闭;第二步是成膜。不管是第一步还是第二部,都要求全部侧面喷到且均匀,整个过程要注意喷胶手法的正确运用:

图1 错误喷胶手法

图2 正确喷胶手法

作为品控管理,板件在喷胶车间向吸塑车间转移时可设置一个关键质量控制点,检查的重点就是喷胶成膜面积:喷胶侧面逆光看有2/3 面积成连续胶膜。

④建议项:建议对喷胶过程采用时间可视化管理:

a.胶水和固化剂搅拌时间为5min,可用记录表进行记录;

b.胶水配比后使用时间不超过4h,可用记录表进行记录;

c.喷胶后板件晾干时间为0.5—4h,可用板架看板进行控制。

需要特别指出的是,喷胶后的板件既不要湿板吸塑,即喷完胶马上拉进吸塑房,也不要长时间放置后吸塑,比如隔夜吸塑,隔个星期天吸塑。每批板件要晾干30min 左右再吸塑,每天下班前要有计划的把喷胶后的板件全部吸塑完。

⑤吸塑过程中的三个关键工艺:

a.每天开始生产前,要用测温试纸对吸塑机内部的温度进行测量,确保要达到吸塑胶60℃的活化温度;有很多厂家一年到头都没有对吸塑机活化温度测试就开始生产,这样很容易出现批量脱胶问题的;

b.垫板的使用,由于费效比问题,很多厂家还在使用垫板工艺,使用垫板时要注意垫板的厚度要求:

其中:A=工件的厚度

B=垫板厚度

C=A+B

D=2×C

E=3~4mm

垫板的厚度一般最薄不少于8mm,厚度需大于或等于板件厚度。

c.板间距的规定(如图3 所示)

板间距也是吸塑的一个关键工艺,大多工厂由于费效比问题,一般控制在50mm 左右,这样是不行的,按照理论数据和经验总结,这个数据需控制在大于70mm,这样加工出来的板件才有质量保证。

图3 垫板与工件厚度关系

e.在实际使用中,有时候也出现一些特别不规范的现象,对产品造成了巨大的破坏。比如在一些工程项目中,由于安装后橱柜表面很脏,有些项目清洁人员直接用水管对着橱柜喷洗;有些家庭清洁时,会使用含水的抹布对橱柜清洁,这些都是不规范的清洁行为。正确的方式是抹布洗后,沥干水后再抹拭门板。

4 结语

产品的运输/存储环境,我们不可预测,甚至不可更改;用户的使用习惯千差万别,我们也没有办法一一规范,唯有“打铁自身硬”,在公司内部做好细节管理、进行工艺攻关,提升我们产品的耐候能力,这样我们的产品才能提高适应力,卖到哪里都没有问题。