多级AO+MBR工艺在污水厂提标改造中的应用

——以北京某污水厂为例

高术波

(北京禹冰水利勘测规划设计有限公司,北京 100161)

1 项目背景

北京市某污水处理厂于2006年建成,2008年9月底通过调试验收,正式运行,日处理污水量为1.0万m3/d,污水处理主体工艺为间歇式活性污泥法“CASS工艺”,出水水质执行《城镇污水处理厂污染排放标准》(GB 18918—2002)中的一级B标准。由于污水厂受纳水体为Ⅳ类水体,出水考虑再生水回用,亟需对污水厂进行提标改造,提标后出水水质执行北京市地方标准《城镇污水处理厂水污染物排放标准》(DB 11/890—2012)中的B标准。

2 进、出水水质

污水厂提标改造前,实际监测数据如表1所示。

表1 改造前进、出水水质Tab.1 Water Quality of Influent and Effluent before Reconstruction

2017年,污水厂进水CODCr为320~539 mg/L,进水NH3-N为53~85 mg/L,出水CODCr为31~91 mg/L,出水NH3-N为0.11~8.75 mg/L。

提标后,设计出水水质:CODCr≤30 mg/L,BOD5≤6 mg/L,SS≤5 mg/L,NH3-N≤1.5 mg/L,TN≤15 mg/L,TP≤0.3 mg/L。

本工程进水水质波动范围较大,NH3-N和TN较常规市政污水高,本次改造主要围绕COD、NH3-N及TN的去除进行工艺改进。

3 设计难点及改造思路

根据现场监测数据,污水厂进水COD、NH3-N、TN指标均较高,C/N严重失调,CASS工艺出水进一步提高的难度较大,且厂区内已无预留用地。针对上述状况,为避免厂内大拆大建,综合考虑污水处理系统运行的稳定性及提标改造建(构)筑物布局的合理性,将原有2组CASS池改造成运行更为稳定的多级AO生化池,在2组CASS池中间空地建MBR膜池,生化主体工艺由原来的CASS工艺改造为多级AO+MBR工艺,最大力度地节省空间占地。

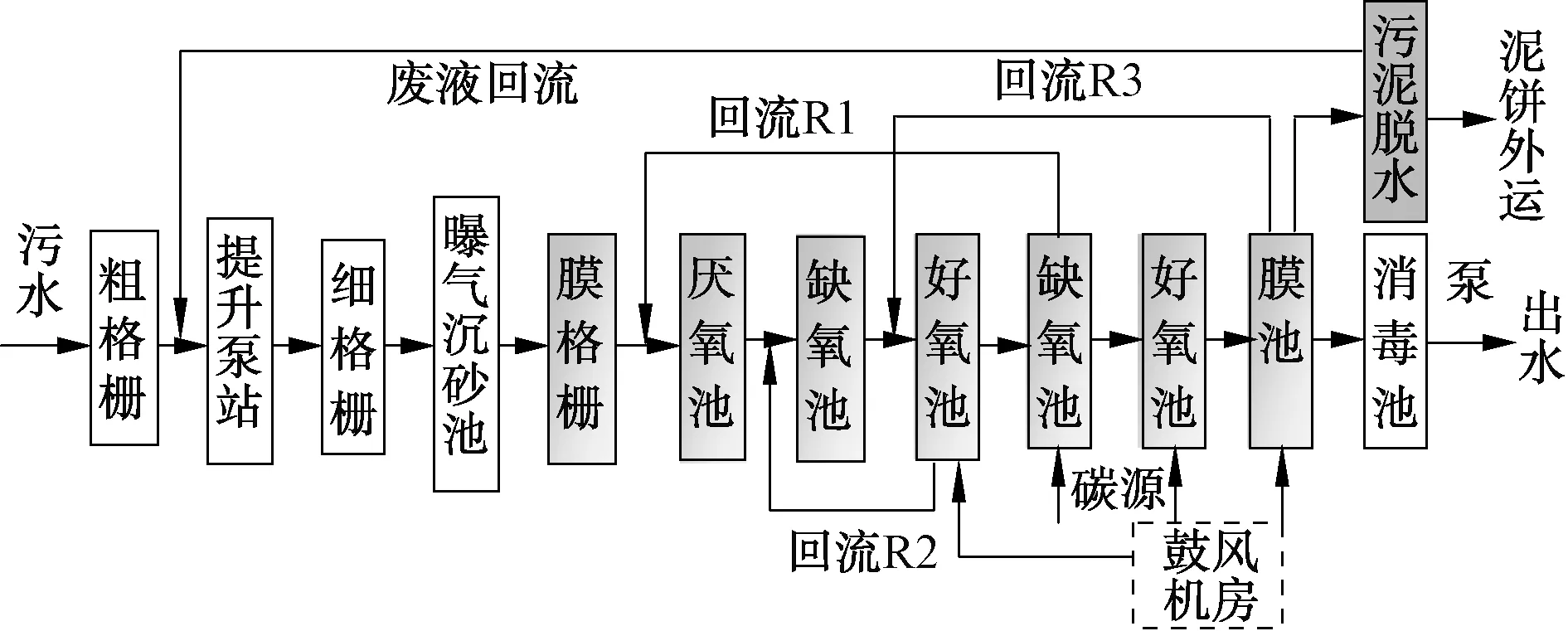

4 工艺流程

污水厂于2018年进行提标改造,提标改造后工艺流程如图1所示。增加膜格栅处理单元,生化主体工艺由CASS工艺改造为多级AO生化处理工艺,新增碳源加药装置,新增MBR工艺单元。

图1 污水厂提标改造后工艺流程图Fig.1 Process Flow Chart of the WWTP after Upgrading

5 工艺设计

传统的AAO+MBR工艺具有很好的去除有机物、NH3-N的能力[1],基本能将污水中的NH3-N完全硝化,而多级AO生化工艺具有较强的反硝化脱氮功能[2]。多级AO工艺与MBR两者相结合,更有利于提高生化系统对TN的降解能力,适合低C/N的污水处理,能够保证出水TN明显优于其他传统工艺。

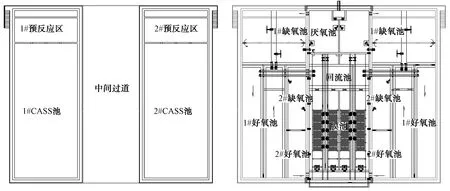

(1)改造前、后平面布置

本次提标改造采用多级AO+MBR工艺,主要集中在原污水厂范围内进行改造。新建厌氧池、混合液回流池及MBR膜池,新建单元位于原有两组CASS之间,前缺氧池由原CASS池预反应区改造,前好氧池、后缺氧池、后好氧池均在原CASS池内改造,改造后多级AO生化池和膜池均为2组,对称布置(图2)。

图2 生化系统改造前、后对比Fig.2 Comparison of Biochemical System before and after Reconstruction

(2)生化池设计参数

多级AO+MBR生化池主要由厌氧区、缺氧区、好氧区及膜处理区组成,总停留时间为17.5 h。主要功能为去除污水中的有机污染物、NH3-N、TN、TP等污染物,分为2个系列运行,每系列可单独运行。

①厌氧区

本次改造厌氧池为新建,每组厌氧池尺寸L×B×H为10.0 m×7.0 m×5.3 m,水力停留时间为1.5 h,DO需控制在0.2 mg/L以下,回流比为100%。

②缺氧区

缺氧区由两部分组成,分别为前缺氧池和后缺氧池,前缺氧池由CASS池预处理区改造,每组缺氧池尺寸L×B×H为15.0 m×12.0 m×6.0 m,水力停留时间为3.5 h,DO需控制在0.5 mg/L以下,混合液回流比为400%;后缺氧池,每组尺寸L×B×H为15.0 m×4.5 m×6.0 m,水力停留时间为1.5 h,后缺氧区需投加碳源作为电子供体进行反硝化脱氮,从而达到降低出水TN的效果。

③好氧区

好氧区分为前好氧池和后好氧池,前好氧池由CASS池改造,每组好氧池尺寸L×B×H为47.0 m×4.5 m×6.0 m,水力停留时间为8.0 h,气水比设计值为8∶1;后置好氧区每组尺寸L×B×H为10.0 m×4.5 m×6.0 m,水力停留时间为1.0 h,进一步降解和吸附水中的有机物,使其得到彻底的氧化分解。

④MBR膜池

膜池设计处理规模为1.0万m3/d,分为2组,每组尺寸L×B×H为20.0 m×9.0 m×5.3 m,膜元件设计通量为15 L/(m2·h),水力停留时间为2.0 h,气水比为9∶1,污泥负荷为0.041~0.045 kg BOD5/(kg MLSS·d)。 MBR膜对胶体、悬浮颗粒、浊度、细菌、大分子有机物具有良好的分离去除能力,其产水水质指标稳定可靠[3]。

6 运营状况分析

本项目污水厂于2018年10月改造完成并投入使用,2019年1月开始满负荷运行。目前,运营状况良好,生化系统好氧池MLSS基本维持在7 000~8 000 mg/L,膜池MLSS能达到10 000 mg/L以上,出水水质优于北京市地方标准《城镇污水处理厂水污染物排放标准》(DB 11/890—2012)中的B标准限值。

对COD的去除效果如图3所示。由图3可知,进水CODCr在410 mg/L左右,预处理后出水COD基本能去除10%~20%,系统总出水CODCr基本维持在15 mg/L以下,去除率能达到90%以上。说明,生化系统运行比较稳定,再加上膜池活性污泥浓度较高,更有利于降解生化池难以降解的COD。

图3 污水厂CODCr的变化Fig.3 Variation of CODCr in WWTP

对NH3-N的去除效果如图4所示。由图4所示,进水NH3-N在52 mg/L左右,系统总出水NH3-N基本维持在0.5 mg/L以下,去除率在95%以上。说明,多级AO生化系统对NH3-N的去除率较高,而且处理效果较好。

图4 污水厂NH3-N的变化Fig.4 Variation of NH3-N in WWTP

对TN的去除效果如图5所示。由图5可知,进水TN在65 mg/L左右,系统总出水TN基本维持在15 mg/L以下,去除率在70%以上,而TN主要依靠生化系统反硝化去除,MBR膜对TN基本无截留作用。说明,多级AO生化系统通过两级缺氧反硝化作用,更有利于加强对TN的去除。

图5 污水厂TN指标变化情况Fig.5 Variation of TN in WWTP

以上分析表明,多级AO+MBR工艺具有很强的去除有机物和反硝化脱氮能力,抗冲击负荷能力较强,适用于C/N较低而TN去除要求较高的污水,可以在污水厂提标改造中推广与使用。

7 运营成本分析

污水厂直接运营费用主要包括:电度电费、人工费、药剂费、污泥运输及处理费、膜折旧费及大修费[4]。

本次提标改造后,再生水厂直接运营成本如表2所示。

由表2可知:再生水厂年运行成本为1 008.68万元,吨水直接运营成本约为2.77元/(t水)。说明,多级AO+MBR工艺运营成本较常规处理工艺稍高,主要原因为电费、膜折旧及大修费用较高,但其占地面积小,可取代常规工艺中的二沉池,出水水质稳定等优点可弥补自身不足。

表2 运营成本分析Tab.2 Analysis of Operation Cost

8 结论

本文主要基于北京市某污水厂提标改造,出水执行北京市地方排放标准的要求,北京市地方排放标准要高于国标排放标准,故本次提标改造经验可为全国范围内污水厂的提标改造工程提供借鉴作用。

(1)本工程生化处理工艺由CASS池改造,无需新增占地,充分利用污水厂现有空间,在技术上先进、合理,经济上可行,可为同类型污水厂提标改造提供借鉴。

(2)多级AO+MBR工艺,具有很强的去除有机物和反硝化去除TN的能力,其污泥浓度高,抗冲击负荷能力明显增强,适用于低C/N、TN去除率高的污水。

(3)由于污水厂进水水质波动范围较大,为保证出水水质稳定达标,需及时调整碳源投加量和PAC除磷计投加量,建议同类污水厂在提标改造过程中增加污水调节池,均衡水质。

(4)本工程提标改造后,随着运行时间的增加,MBR膜通量衰减,运营能耗有所增加。