SUS304不锈钢板的胶接点焊及接头的疲劳强度

张 龙

(航空工业吉林航空维修有限责任公司,吉林 吉林 132102)

胶接点焊是一种融合了电阻点焊与胶接优点的薄板材料新型连接技术,其成形接头具有优良的动/静态承载能力以及密封特性。胶接点焊能够改善接头应力分布、疲劳强度、扭转强度及剥离强度,克服了胶接接头由于冲击发生脆性断裂所带来的危险性[1]。

国内外对胶接点焊的研究起步相对较晚,目前尚未成熟。常保华等[2-4]采用三维弹塑性有限元分析方法,研究了在丙烯酸脂和酚醛树脂两种胶接剂的胶焊接头中,板厚、板宽、搭接长度、焊点间距及焊点大小等的变化对胶焊接头强度的影响。Hayat等[5]分别利用实验法与有限元法对比了镀锌钢等材料的点焊、胶接、胶焊的性能,分析了有无镀层的接头的拉剪强度、组织及断裂性能。孙海涛等[6]从接头的焊接范围、抗拉强度、微观组织及动态电阻曲线四个方面,来分析双相钢的点焊和胶焊的接头性能。Liu等[7]针对目前胶焊技术的不足,通过在胶接剂中加入铝粉、镁粉来解决导电性的问题,设计正交实验,研究加入粉末量及焊接参数对接头的焊核尺寸及抗拉强度的影响。赵波等[8-9]以胶接技术理论为基础,研究单焊点和多焊点的胶焊接头,考虑试件的剪切应变,将接头的焊点处视为较大的剪切弹性模量的胶接剂,保证焊点和胶层的剪应力不变,建立胶焊单搭接头的线弹性应力解析模型。目前国内外学者的研究方向主要集中在有限元模拟与接头静力学性能优化方面,对于其承受交变载荷疲劳性能的研究鲜有报道。

本研究以304不锈钢板为基材,对点焊、胶接与胶焊接头的力学性能进行对比分析。基于点焊连接的正交实验,利用中频逆变式点焊机及MTS材料试验机,从接头的工艺参数、失效载荷、失效位移、强度分布特征、疲劳寿命以及F-N曲线等方面分析接头质量。

1 实验材料与方法

1.1 点焊接头

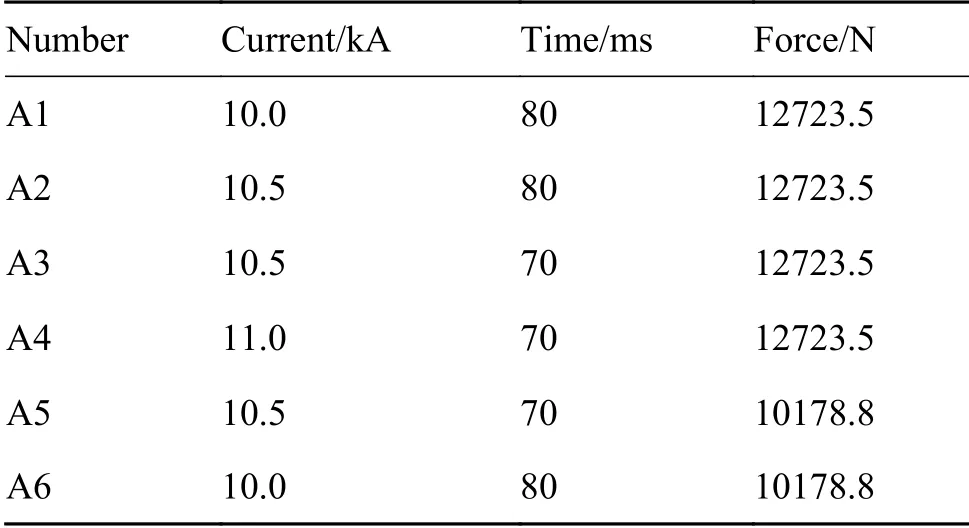

选用的材料为1.5 mm 厚的SUS304奥氏体不锈钢板,国标为0Cr18Ni9。试件如图1所示。采用三因素三水平正交实验方法获得不同焊接参数的试件。其中:预压时间70 ms,维持时间20 ms,其他参数如表1所示。被连接材料尺寸为110 mm ×20 mm × 1.5 mm,采用单搭点焊,将材料分为18组,选取每组3个试件进行焊接。

参照GB/2651—2008《焊接接头拉伸试验方法》,对制备好的接头进行拉剪实验。为了减小实验过程中的附加弯矩,分别在试件的两端加持同种材料的25 mm × 20 mm × 1.5 mm的垫片(图1)。设置拉伸速率为10 mm/min,获得接头的失效载荷均值,如表2所示。

图 1 试件的形状及尺寸Fig. 1 Shape and size of the specimen

表 1 正交试验表Table 1 Table of orthogonal test

表 2 点焊接头失效载荷均值Table 2 Mean value of failure load of spot welding

1.2 胶焊接头

采用与点焊接头外形尺寸相同的试件进行胶焊,胶接剂选用实验室常用的高分子结构胶环氧树脂(DP460)。胶焊实验需要在胶水导电的情况下进行,在胶水中加入适量铜粉以保证其导电性,环氧树脂与铜粉混合体积比例为1∶1。用无水乙醇对板材表面进行脱脂处理,置于空气中干燥,为了保证每个胶接试件的胶层厚度一致,在胶接层中加入两段直径为0.10 mm的细铜丝。将混合好的胶接剂均匀涂抹于试件表面,搭接长度为20 mm,胶接完成后,先不进行固化处理,直接使用点焊机对试件进行焊接。

根据正交实验获得的点焊最优参数,选取纽扣断裂失效模式下6组参数下的试件进行胶焊。每组参数下初步制作3个试件,与点焊保持一致,其相关参数如表3所示。

表 3 胶接点焊试件工艺参数Table 3 Processing parameters of spot weld bonding specimens

与点焊接头的静拉伸实验保持一致,为了防止由于胶层的断裂而使焊点受到破坏,取消了胶层固化的工艺过程,直接对焊接好的接头进行拉伸-剪切实验。失效载荷均值如表4所示。

表 4 胶焊接头失效载荷均值Table 4 Mean value of failure load of spot weld bonding

综合点焊与胶焊接头的失效载荷均值来判断接头的抗拉强度。由于A1~A6组中胶焊接头的失效载荷均值强度相当,并且实验过程中会存在一定的误差,因此,考虑实验过程中胶焊接头产生的排胶问题,以及保证两种接头的强度较优,选取6组胶焊接头焊接工艺参数下接头最优的参数,确定出适合两种焊接方法的一组最优参数:即预压时间70 ms、焊接电流10.0 kA、通电时间80 ms、电极压力12723.5 N(供给压力0.5 MPa)、维持时间20 ms。

1.3 接头尺寸测量

图2为点焊焊核的尺寸图,相应的焊核直径的评价标准见式(1)。经测量,点焊的焊核直径为5.94 mm,胶焊为6.12 mm,焊透率为57%,压痕为19%,其中点焊的焊核直径与标准公式计算的6 mm存在较小的误差。

(1)焊核直径d(mm)

式中:δ为板厚,mm。

(2)焊透率A(%)

式中:A=30%~70%;h为焊核高度;压痕c=5%~20%

图 2 焊核尺寸Fig. 2 Size of spot welding nugget

1.4 试件制备

制备正常的胶接接头与导电胶的胶接接头两组,按照胶焊接头制备的方法进行胶接。将胶接好的试件放置在干燥箱中恒温(25 ℃)固化24 h。固化后,去除试件表面胶瘤及多余的胶水,保证试件表面的平整度。

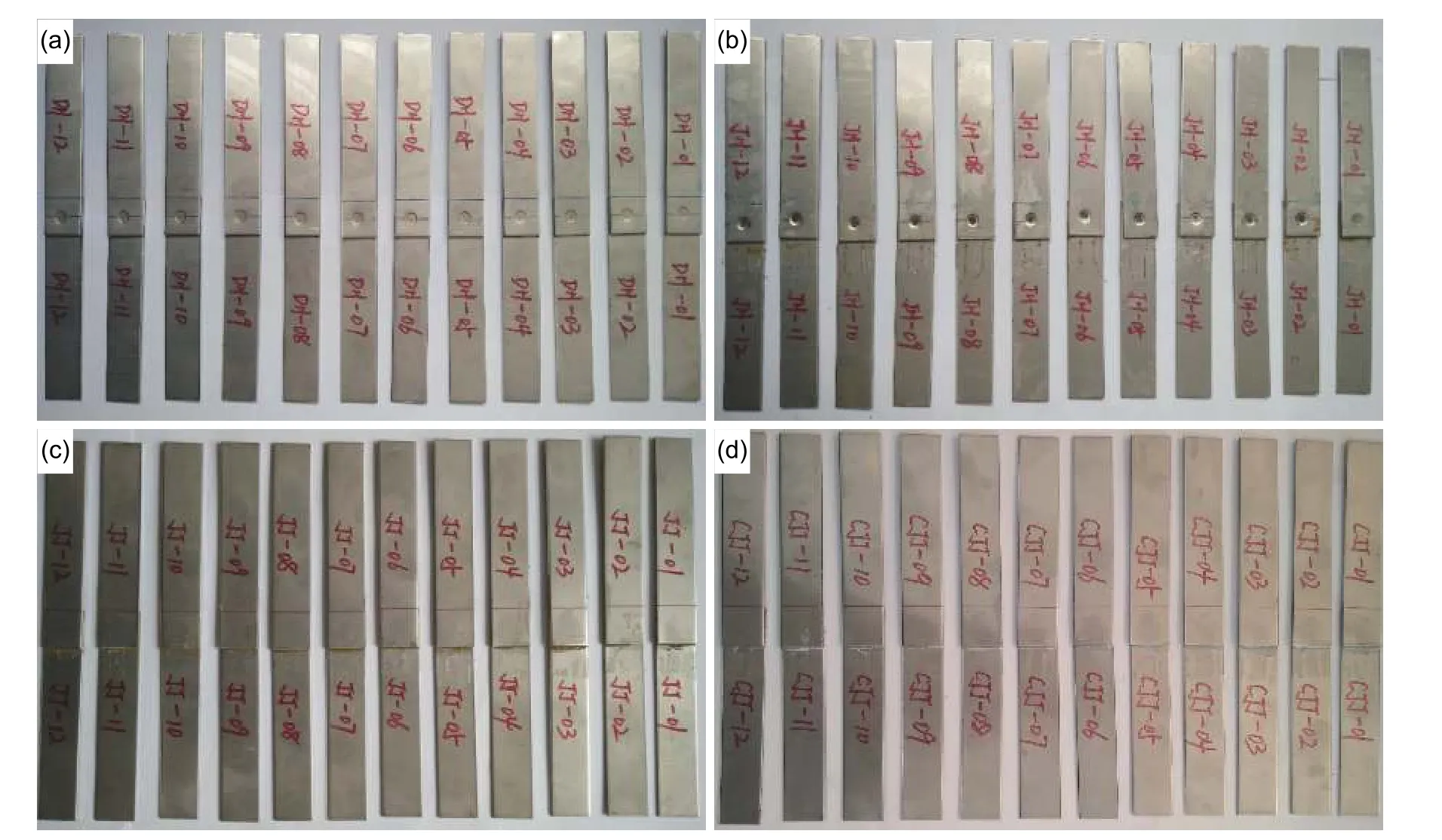

分别制备点焊接头(DH接头)12个、固化好的胶焊接头(JH接头)12个、正常胶接剂的胶接接头(CJJ接头)12个、导电胶的胶接接头(JJ接头)12个,用于接头的静拉伸实验,如图3所示。

2 结果与分析

2.1 静强度分析

对每组接头进行重复性拉剪实验,获得接头的载荷-位移曲线如图4。从图4可明显看出接头的最大失效载荷及失效情况,也可以大致看出材料在拉伸过程中的弹性阶段、屈服阶段、强(硬)化阶段及局部变形阶段,并且同一种接头的弹性屈服阶段的斜率具有明显的一致性,保证了接头的可靠性。

对比304不锈钢板的DH接头、JJ接头、JH接头的静强度,得到下列结果:DH接头 > JH接头 >JJ接头,胶焊接头的静强度大约是胶接接头的1.5倍,是点焊接头的0.75倍。

对于JJ接头与CJJ接头来说,JJ接头的最大静失效载荷约是CJJ接头的1.2倍。这是由于胶接剂中铜粉的加入,减少了粘接界面中气泡的数量,使胶接剂与板材接触面增大;并且由于铜粉的存在能够更好地控制胶层厚度,避免了胶层的偏移。可见,结构胶中铜粉的加入有利于提高JJ接头的静强度,这为在胶接点焊工艺中需要加入导电胶的研究导入了积极的因素。

对于DH接头与JH接头来说,JH接头的焊点直径要大于DH接头,但其最大静失效载荷约是DH接头的0.75倍。这是由于胶层的存在,破坏了焊点原有的结合形态,虽然接头的焊点直径增大了,但是其静强度却相应地有所降低。

实验中可以看到,JH接头是胶层首先断裂后焊点再断裂,这样保证了接头的结构可靠度。观察图4(a)与图4(b),两幅图的屈服阶段有所差异,图4(a)的曲线直接进入了强化阶段,而图4(b)的曲线先下降了一段距离后才进入强化阶段。这是由于JH接头的胶层已经固化,在接头静拉伸的前期主要是胶层起作用,但由于焊点的抗拉强度要大于胶层,因此当胶层发生脆性断裂后,接头并没有失效,焊点继续承受拉剪力直到完全失效。由图4还可以看出,JH接头的失效位移约是点焊接头的0.2倍,但比JJ接头却提升了10倍。因此,JH接头不仅能够满足JJ接头不能工作在高温环境中以及由于胶层老化而使胶层脆性断裂而带来的危险性,而且大大地提高了接头的能量吸收能力。

图 3 304不锈钢电阻点焊、胶接与胶接点焊接头 (a)DH接头;(b)JH接头;(c)JJ接头;(d)CJJ接头Fig. 3 Resistance spot welding, adhesive-bonded and spot weld bonding of 304 stainless steel (a)joints of DH;(b)joints of JH;(c)joints of JJ;(d)joints of CJJ

图 4 拉伸-剪切实验后接头载荷-位移曲线 (a)DH接头;(b)JH接头;(c)JJ接头;(d)CJJ接头Fig. 4 Load-displacement curves of joints after tensile-shear tests (a)DH;(b)JH;(c)JJ;(d)CJJ

2.2 强度分布特征分析

正态分布是数理统计中的一种重要的理论分布,是许多统计方法的理论基础。根据中心极限定理,在正态分布总体中以固定n,抽取若干个样本时,样本均数的分布仍服从正态分布,即N(μ,σ2/n);但是在实际工作中,往往σ是未知的,因此常用s作为σ的估计值,称为t变换,统计量t值的分布称为t分布。

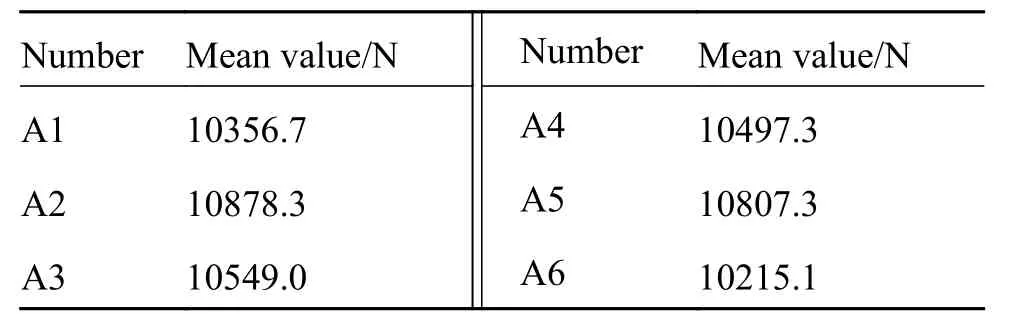

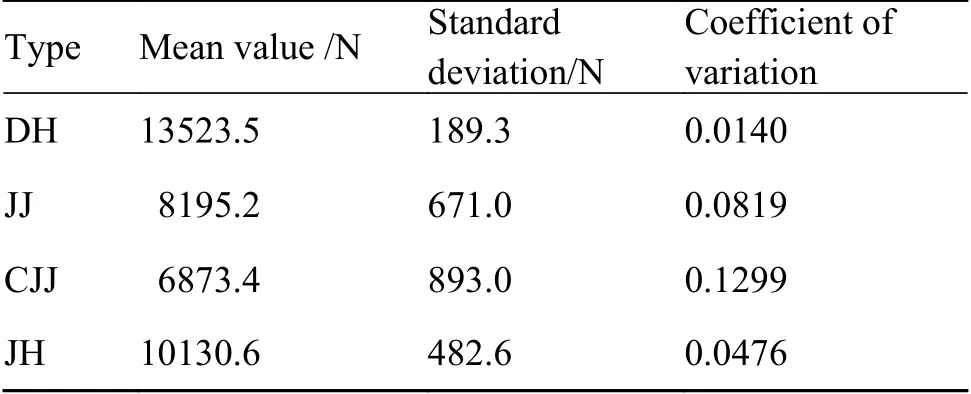

使用Matlab中的lillietest正态分布拟合优度测试函数检测实验数据,结果h= 0,表示实验数据服从正态分布。因此,采用t分布对接头失效载荷均值及标准差进行置信区间的估算。对于区间估计的方法最为常用的为枢轴法,枢轴法是通过构建枢轴统计量来计算特征参数的区间。根据实验数据获得特征参数θ的点估计,即接头失效载荷均值及标准差(表5),并采用枢轴法获得θ的置信区间,来验证t分布的可行性。

表 5 接头静载荷的数理统计结果Table 5 Statistical results of static load for the joints

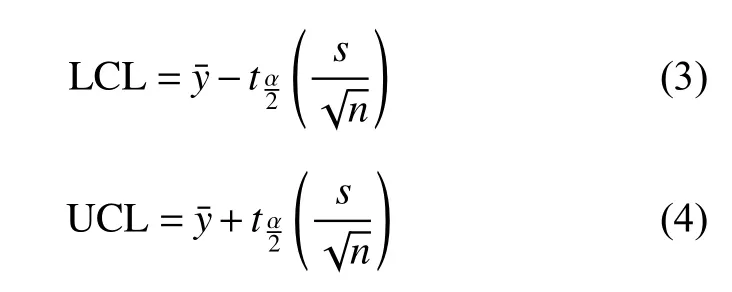

基于正态分布,选取置信系数为(1-α) ×100%,即显著性水平α= 0.05下的置信区间。其中置信下限值(LCL)与置信上限值(UCL)的表达式分别为:

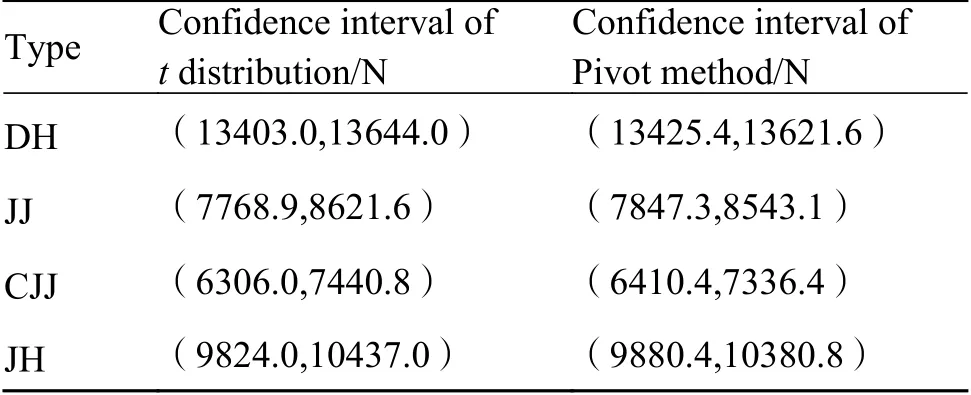

根据翻查t分布的临界值表获得,当显著性水平α= 0.05及自由度n-1为11时,tα/2= 1.796,将通过两种方法计算获得的接头失效载荷均值及标准差的置信区间总结于表6。

表 6 失效载荷均值的置信区间Table 6 Confidence interval of mean failure load

由表6可知,通过枢轴法计算与通过t分布方法估算的结果吻合,证明了使用t分布的可行性及可靠性。表5中每组接头的变差系数表明,JH接头实验数据分布的离散程度要大于DH接头,小于JJ接头,并且随着各组接头失效载荷均值的增大,其数据的离散程度大致呈现逐渐减小的趋势。

2.3 疲劳寿命分析

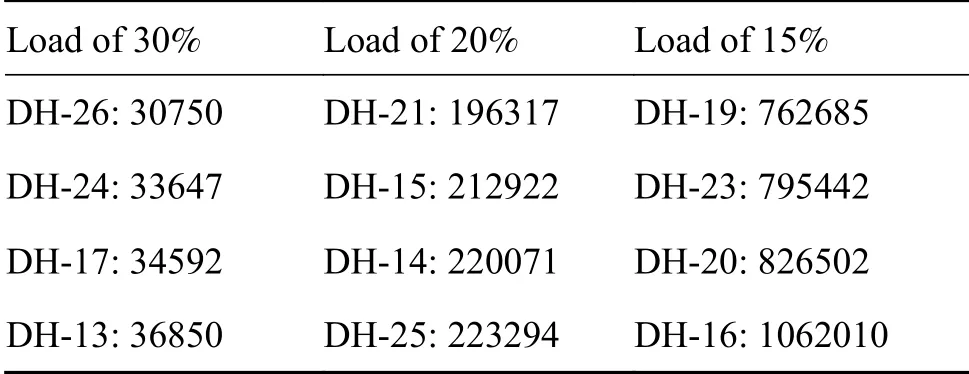

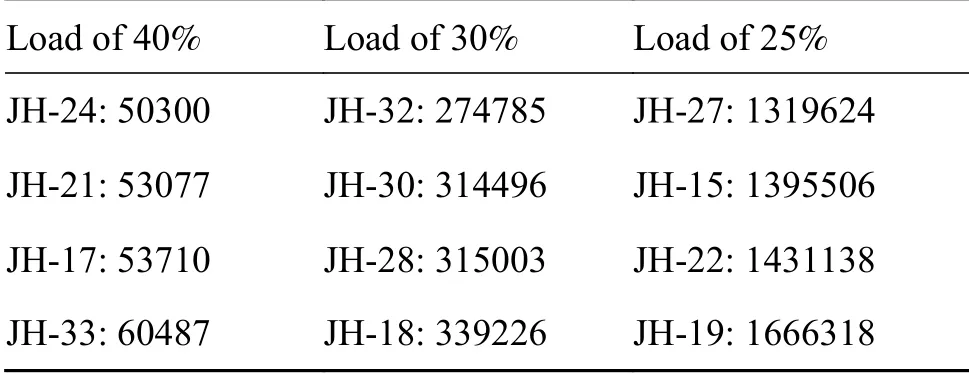

选取GB/T 15111—1994《点焊接头剪切拉伸疲劳试验方法》规定的符合绘制F-n曲线样本容量12个,测试3个载荷水平下接头的疲劳寿命。载荷控制选用工程应用中常遇的正弦波进行拉-拉加载,载荷比(最小载荷与最大载荷的比)R为0.1,加载频率为20 Hz,控制方式选择力控制,整个实验在室温下进行。为了减小实验过程中的附加弯矩,分别在试件的两端加持同种材料的25 mm × 20 mm ×1.5 mm的垫片(图1)进行疲劳实验。DH接头与JH接头的疲劳失效定义为:达到设置极限2 × 106次,即接头发生疲劳断裂失效停止实验或疲劳循环周次达到2×106次停止实验。DH接头在应力水平为15%时,达到疲劳极限2×106次停止实验;JH接头在应力水平为25%时,达到疲劳极限2×106次停止实验。表7与表8分别为DH接头与JH接头在以各自最大静态失效载荷为基础,在各自相应的载荷水平下的疲劳寿命数据。在相应的高、中、低寿命的载荷水平上,对JH接头施加的载荷要大于点焊接头,但相应的接头循环周次却相反,可见JH接头的疲劳性能要优于DH接头。

表 7 点焊接头疲劳寿命(N)Table 7 Fatigue life data of resistance spot welding joints(N)

表 8 胶焊接头疲劳寿命(N)Table 8 Fatigue life data of bonding spot welding joints(N)

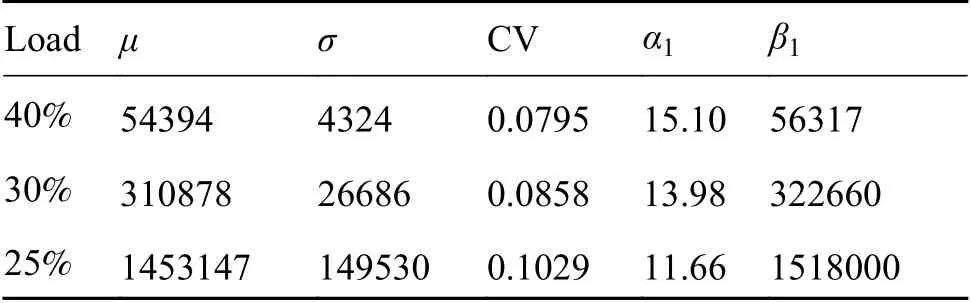

采用二参数Weibull分布对疲劳数据进行验证。由于本研究疲劳数据量较少,在确定Weibull参数时有一定的困难,因此引入变差系数(CV = 标准差/均值)来对Weibull参数进行计算,获得形状参数α1和尺度参数β1的近似值[10]。

将失效概率为63.2%的值定义为Weibull尺度参数,如果计算值大于寿命均值,则认为该数据服从Weibull分布,证明该数据有效。表9和表10为DH接头和JH接头的疲劳寿命统计表,通过计算所得β1均大于各自平均寿命,验证了数据的可靠性。

表 9 DH接头疲劳寿命统计Table 9 Statistics of fatigue life of DH joints

表 10 JH接头疲劳寿命统计Table 10 Statistics of fatigue life of JH joints

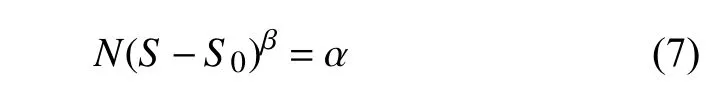

2.4 F-N曲线

为了更加有效地评价胶焊接头的疲劳性能,通过F-N曲线来建立相应接头受到的外部载荷和疲劳寿命之间的关系。而三参数幂函数对于中、长寿命区域的F-N曲线的拟合具有较高的可靠性,能够使人们更加有效地进行数据拟合,呈现出较好的优越性。三参数幂函数的表达式为:

式中:α、β和S0为待定常数;S0表示N趋于无穷大时的应力;S表示材料标准时间的疲劳强度。

对式(7)两边取对数:

三参数幂函数拟合实验数据,S0的确定是关键,S0关系到数据是否能在坐标系lgN-lg(S-S0)中呈现线性关系。采用高镇同等[11]提出的以线性相关系数r为目标函数来确定S0的方法,求得的α、β和S0能够最大限度地使数据在双对数lgN-lg(S-S0)的坐标系中呈现出线性关系,在Matlab中编程得出拟合曲线的相关系数及曲线方程。

DH接头的拟合曲线方程三参数为:a= 6.6930,b= -3.8919,S0= 0.4634;

线性相关系数为:r= -1;

拟合曲线方程为:lgN= 6.6930-3.8919 lg(F-0.4634).

JH接头的拟合曲线方程三参数为:a= 5.7130,b= -2.8460,S0= 1.8248;

线性相关系数为:r= -1;

拟合曲线方程为:lgN= 5.7130-2.8460lg(F-1.8248)。

材料的疲劳强度σR对应的是S-N曲线中的水平直线部分对应的应力水平。由于本工研究用的是载荷水平来表征条件疲劳强度,所以DH接头的条件疲劳强度FR=F0.1= 0.4634 N,表示DH接头轴向拉-拉条件疲劳强度为0.4634 N,接头在这样的载荷水平下的循环有50%的存活率;JH接头的FR=F0.1= 1.8248 N,说明JH接头的条件疲劳强度相对于DH接头增加了。

根据接头F-lgN曲线的拟合方程绘制出F-lgN曲线(图5)。由此获得了304不锈钢板DH与JH接头的疲劳特性。在任意的载荷范围内,JH接头的疲劳寿命都要优于DH接头,JH接头的疲劳寿命相对于DH接头要提高了60%~100%,表明JH接头比DH接头更为适用。

图 5 接头F-lg N曲线Fig. 5 F-lg N curves of the joints

3 结论

(1)在相同的参数下,胶焊接头的焊核直径都要大于点焊接头,但是接头静强度相对于点焊接头下降了25%,相对于胶接接头提升了33%;接头的失效位移是点焊接头的0.2倍,却相对于胶接接头提升了10倍,大大提高了接头的能量吸收能力。

(2)结构胶的加入降低了点焊接头的静强度,对于胶焊接头,结构胶中铜粉的加入有利于提升胶焊成形过程中胶层的导电性,进而提高接头的静强度,同时也相应地降低了接头的离散程度。

(3)通过枢轴法计算接头失效载荷均值的置信区间,并与t分布法估算的结果进行对比,验证了t分布的可行性。引入二参数Weibull分布,对DH接头和JH接头的疲劳寿命进行检验,得尺度参数β1均大于各自平均寿命,验证了数据的可靠性。

(4)利用三参数幂函数来拟合疲劳实验数据,获得接头F-lgN曲线,得知在有限寿命的同一载荷水平下,胶焊接头的条件疲劳强度都高于点焊接头,其疲劳寿命相对于点焊接头提高了60%~100%。