新型卷取机上夹送辊装配结构优化研究

何彦杰,张贵敏,孙熙钊,马晓龙

(1.中钢集团邢台机械轧辊有限公司,河北 邢台054025;2.轧辊复合材料国家重点实验室,河北 邢台054025)

卷取机夹送辊机构是热带连轧机生产线的关键设备之一,与卷取机配套布置,位于轧线最末端卷取机入口的斜前上方[1],主要由上夹送辊、下夹送辊、摇臂、机架等组成。其作用是将从精轧机出来的带钢的压弯并送入卷取机,并且在钢板卷取过程中保持钢带的张紧力,从而使钢带卷得紧密、规整。

1 夹送辊的结构

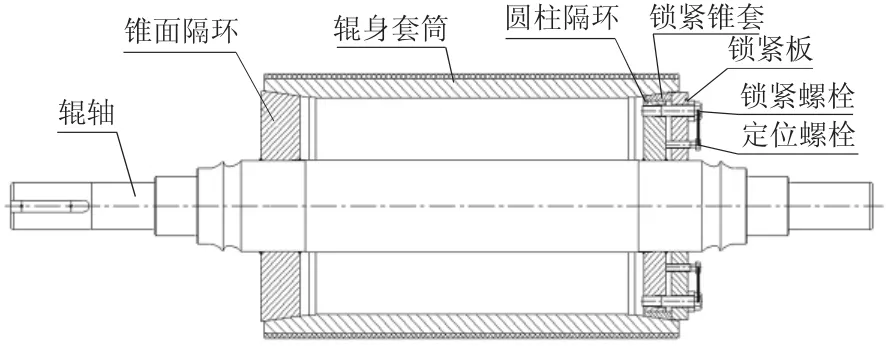

目前热带轧机常规上夹送辊普遍采用中空结构,由钢板卷制的辊身套筒、两端隔环、辊轴、锁紧机构四大部分构成,通过锥面配合、焊接、键联接等方式组装成一整体。这种辊身套筒外表面堆焊一层10 mm的耐磨合金,当这层合金磨损完后,再进行第二次堆焊使用,如此反复。由于堆焊合金需多次将夹送辊运到生产厂家进行堆焊修复,周期长,成本高,且存在夹碴、气孔等焊接缺陷,使用过程中需经常检查辊面表面质量,发现缺陷必须及时处理或更换修磨,否则损伤钢板表面,造成次品钢板,因此综合成本较高。

图1是某种上夹送辊结构,由辊身套筒和辊轴(含两端隔环)、锁紧机构共三部分组成。两端隔环是焊接在辊轴上,其中传动侧隔环外圆为与辊身套筒间为斜度为8°的锥面配合,另外操作侧隔环外圆为圆柱面,与辊身套筒间为锁紧锥套,外圆与辊身套筒内锥面配合,内孔与隔环圆柱面配合。在操作侧隔环外为锁紧机构,由锁紧板、锁紧螺栓和定位螺栓组成。锁紧过程为外圈锁紧螺栓拧紧,压紧锁紧板,锁紧板压迫锁紧锥套,使辊身套筒与隔环间产生轴向和径向压力,从而固定辊身套筒。内圈螺栓反向顶紧锁紧板,从而在轴向固定锁紧板。

图1 某种上夹送辊装配结构

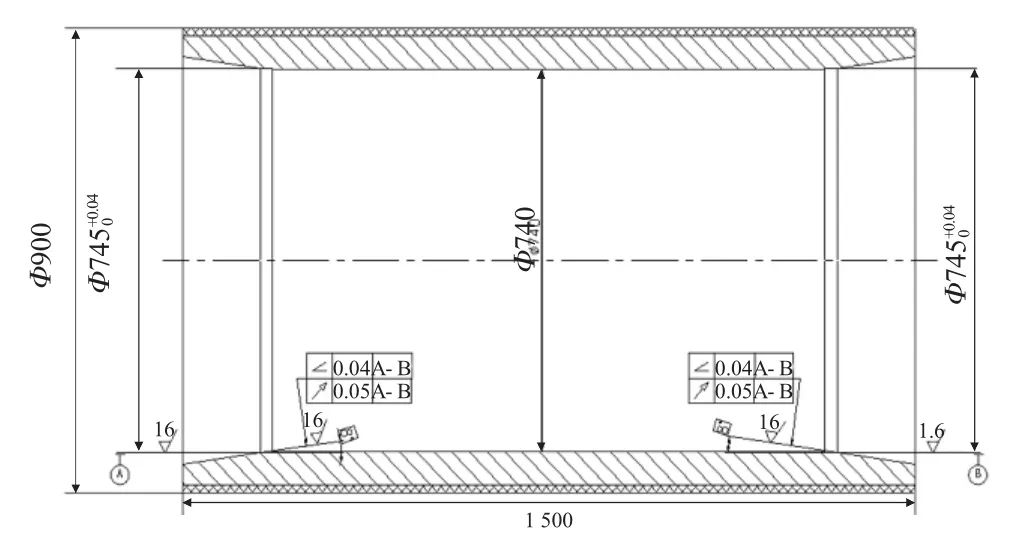

这种固定辊身套筒的方法要求配合锥面加工精度高,特别是内孔加工难度更大(见图2),均需进行研磨,使用专用量具精确检测锥面锥度,否则会造成配合不紧,造成辊身套筒的异常转动,所以需用较复杂的锁紧机构来保证,这样产生的配合应力较大,适合原设计钢板卷制的辊身套筒。可见锥面配合方式的加工、装配要求高,难度大,生产成本高,修复成本高。

图2 某种上夹送辊辊身套筒(mm)

某公司开发了一种新型长效高耐磨上夹送辊,辊身套筒采用离心复合工艺生产,工作层为高硬度耐磨合金钢,由于厚度可达30~40 mm,可连续使用到报废,不用反复堆焊,还较好解决常规夹送辊使用过程中的辊型保持能力差和焊接缺陷问题,单次在机周期是常规夹送辊的2倍,而磨损量只有常规夹送辊1/2,毫米过钢量是常规夹送辊的4倍,这样综合效益是常规夹送辊的数倍,深受用户的欢迎。

但是这种新型辊身套筒由于是离心铸造,内孔残余拉应力较大,整体强度比常规钢板辊身套筒低,如果采用锥面配合,产生的装配拉应力较大,控制不好就会将辊身套筒胀裂。如果采用焊接方法除焊接应力外,还必须保证不能有焊接裂纹,否则同样会使辊身套筒开裂,造成重大损失和严重事故。因此需研究一种安全可靠的固定辊身套筒的装配结构方案,降低装配复杂程度,降低制造成本。

2 解决方案

2.1 夹送辊使用工况条件分析

卷钢过程中夹送辊的控制主要分为等待、带头卷取、带尾卷取三个阶段。带头卷取阶段夹送辊变压力控制,压力调节到一个设定的目标值,但此时夹送辊压力并不大,夹送辊仅起到一个引导作用。控制系统会一直进行调节以保证夹送辊两侧的压力平衡,可以保持夹送辊两侧的压力偏差小于1 kN[2]。带尾卷取阶段夹送辊的压力逐步调升到另一个压力值,并保持这个压力,直到卷取完成。

经过调研,卷取机正常卷钢过程中上、下夹送辊与带钢间的压力大约10~30 kN,最大60 kN,扭矩为13~15 kNm。带钢温度虽然高达250~800℃,但卷取时有冷却水,从上下喷到钢板上,辊面温度可保持在30~40℃。

由此可见,夹送辊所受的工作压力和传递的扭矩并不是很大,对结构及联接强度要求较低。工作温度不高,变化也不大,对装配强度影响可忽略不计。

2.2 结构优化方案的确定

常用锥面配合、焊接两种方法均难以精确控制较低的装配强度。而圆柱过盈配合则可精确控制配合过盈量保证安全系数下的低强度联接,而且加工、操作难度比锥面配合和焊接都小,加工精度更容易保证,所产生的装配应力可以精确控制在较低的水平,从而减小了辊身套筒开裂风险。因此确定的优化方案如下:

1)将辊身套筒、隔环、辊轴间的装配改为双过盈圆柱配合,去掉操作侧的锁紧机构,其中辊轴与隔环的配合带中间定位台;对隔环进行减重设计,将实心结构改为“工”字形截面结构;根据使用条件和辊身套筒的强度核算合适的配合过盈量;采用热装工艺进行装配。

2)辊套与隔环间采用过盈配合代替锥面配合,去掉复杂的锁紧机构,降低了加工、检测、装配难度,减少了制造成本,提高生产效率。辊轴与隔环采用带中间定位台过盈配合替代焊接固定方式,可以达到防窜功能,还方便了装配时的精确定位,省去高昂的焊接及加工费用。隔环采用“工”字形截面比圆孔减重效果更好,加工方便,还能降低辊身套筒套端部的装配应力。

2.3 结构设计

结合强度校核进行了隔环结构和与辊轴的配合结构设计,隔环厚度为140~180 mm,两端减重槽侧面设计成斜面可降低应力集中,均衡装配应力,降低端面应力峰值。配合面的两端中间定位台方向相反,可以起到轴向的双向定位。优化后的新型上夹送辊整体示意见图3。

图3 新型上夹送辊优化后结构

3 装配过盈量设计,校核,模拟

根据检测新型辊身套筒屈服强度约500 MPa,内孔残余应力100~150 MPa,因此辊身套筒与隔环的装配应力在保证联接强度的前提下应控制在150 MPa以下才较为安全,由于隔环是锻钢材质,其与辊轴的配合应力允许大一些。但两处配合必须保证传递所需的扭矩要求。经过核算确定的辊身套筒与隔环间过盈量为0.5~0.3 mm、隔环与辊轴间过盈量0.35~0.20 mm,配合产生的扭矩、装配应力见表1。

为验证优化设计的有效性,对优化后的上夹辊进行了装配应力模拟。结果与理论计算结果相近,辊身套筒和隔环内孔最大应力数值见表1。核算和模拟结果表明过盈配合提供扭矩是足够,并且辊身套筒装配应力较小,是安全的。

表1 优化结构的装配过盈量、装配应力

4 装配工艺

由于是采用了双过盈配合,首先将预热的隔环采用竖装法装配到辊轴上,待完全固定后才能按过盈量配磨隔环外圆;辊身套筒与隔环(已装配到辊轴上)也采用竖装法进行装配。装配顺序为竖直摆放加热的辊身套筒—穿装辊轴(含隔环)—整体保温到室温,见图4、5。图6为加工好的上夹送辊。

图4 摆放辊身套筒

图5 装配好的上夹送辊

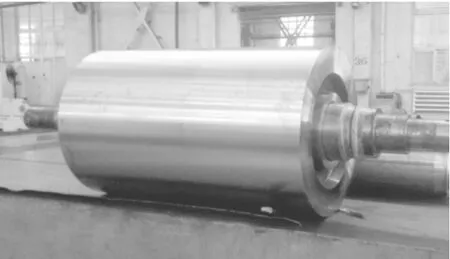

图6 优化结构上夹送辊

5 使用效果

图7 等待辊面检查的上夹送辊。

结构优化后的上夹送辊经上机使用,表现正常,完全满足使用要求,证明了结构优化方案是可靠的。图8为使用中等待辊面检查的上夹送辊。

6 结语

1)根据上夹送辊传动扭矩小的特点,设计了双过盈配合的联接方式,特别是辊轴和隔环采用了两端相反的中间定位台配合,较好解决了轴向定位问题。

2)采用理论计算与软件模拟相结合的方法进行设计,验证了优化方案是可靠的、安全的,上机满足使用要求更证明了结构优化是成功的。

3)通过结构和装配方式优化,降低了制造难度,节省了制造成本,提高了生产效率。