孔径分布对氧化铝基脱氯剂在气液相中脱氯性能的影响

李明霞 何秋平 王鹏飞

上海绿强新材料有限公司 (上海 201806)

催化重整是石油化工重要的生产工艺之一,为了保证催化剂的活性,达到最佳水氯平衡,需要不断地注入水和有机氯化物,在此过程中流失的水、HCl部分积聚于重整生成油中[1]。重整生成油中少量氯的存在,会对塔顶产物质量产生影响,还会造成下游稳定系统和抽提装置的腐蚀。因此,对重整生成油进行脱氯处理是非常必要的[2-3]。目前主流的丙烷脱氢OLEFLEX 工艺,采用Pt/Al2O3催化剂,同样不断地注入有机氯化物[4],造成产品气中HCl 的累积,需要通过脱氯剂进行有效脱除。

采用固体吸附剂法脱除重整油和脱氢产品气中的微量氯化物是最经济的方案[5-6]。脱氯的原理是通过酸碱化学反应将HCl 固定于脱氯剂中,在设计脱氯剂时首要是活性组分的选择,研究较多的是能与HCl 反应的碱金属、碱土金属和过渡金属氧化物[5,7]。Reinke 等[8]通过将 Cu,Fe 等过渡金属氧化物负载在活性炭上,发现负载CuO 的活性炭具备最好的脱氯性能,开创了活性炭载铜型脱氯剂的研究;张军强和庄超等进行了进一步研究并实现了工业化应用[9-10]。但活性炭载体本身颗粒强度较低且表面磨耗较高,在使用过程中容易造成颗粒粉化,金属活性组分易于流失,特别是在液相反应条件下,活性组分流失更为严重,且氧化铜本身原料较贵,限制了铜系脱氯剂的普及应用。

以氧化铝为载体添加碱金属或碱土金属氧化物类的脱氯剂显示了更为优越的经济性,相关研究有在氧化铝载体上浸渍0~5%的氧化钠或氧化钾活性组分[11],也有在制备过程中掺杂10%左右的碱金属成分[12],或者多种碱金属成分的混合与分子筛成分的引入[13-14]。研究重点在于活性组分的筛选和改进,而脱氯剂的孔径结构对于气、液相脱氯性能的影响,鲜见于文献报道。

拟以ρ-氧化铝作为原料,添加氢氧化钠、醋酸钠和碳酸氢钠制备氧化铝基脱氯剂样品,通过水蒸气水热处理的方式调变样品的孔径分布。在分析样品表面性质和孔道结构的基础上,考察脱氯剂样品的气液相穿透氯容及其影响因素。

1 实验部分

1.1 主要试剂及仪器

试剂:氢氧化铝、氢氧化钠、醋酸钠、碳酸氢钠、浓盐酸,分析纯,国药集团化学试剂有限公司;氯化氢气体、1,3-丁二烯,上海神开气体技术有限公司;去离子水。

仪器:D8 ADVANCE 型X 射线衍射仪,布鲁克公司;ASAP 2020 物理吸附仪,美国麦克仪器公司;9420III 自动压汞仪,岛津公司。

1.2 样品制备

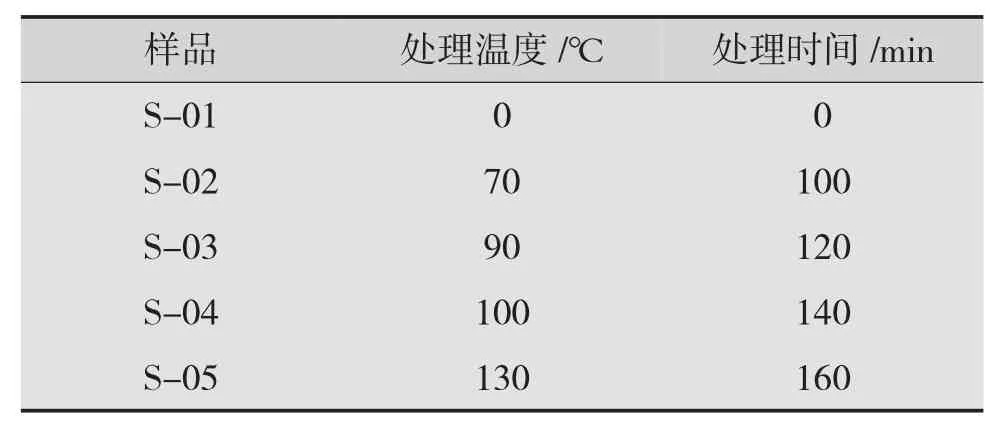

采用氢氧化铝经过快速脱水形成的ρ-氧化铝作为原料,混合分析纯规格的氢氧化钠、醋酸钠和碳酸氢钠,混合均匀后置于盘式造粒机上进行造粒,过程中均匀喷洒水制备2~4 mm 的球形颗粒;颗粒在80 ℃烘箱中烘干至恒重,然后在密闭容器中进行水蒸气处理,依据不同处理温度和时间获得不同的样品,不同编号的样品所对应的处理温度和时间见表1,所有样品在450 ℃的马弗炉中焙烧2 h。

表1 样品名称与水蒸气处理条件的对应关系

同时,为了做对比实验,以ρ-氧化铝为原料,不添加任何碱金属,按照上述方法成型、烘干、焙烧,样品焙烧后为γ-Al2O3,不进行水蒸气处理。

1.3 样品的表征

1.3.1 晶体结构

利用X 射线衍射(XRD)分析分子筛样品的晶相。测试条件:Cu Kα 射线,管电压为30 kV,管电流为 20 mA,滤波片为 Ni,扫描速率为 2(°)/min,扫描范围3°~50°。样品结晶度用相对结晶度来表示。

1.3.2 孔结构测试

脱氯剂的微孔和介孔比表面积、孔结构采用ASAP 2020 物理吸附仪测定,用77 K 氮气吸附脱附等温线表征吸附剂的比表面积、孔体积等,样品的比表面积用BET 方法计算,样品的孔体积用BJH 方法计算。脱氯剂的介孔和大孔采用9420III 自动压汞仪测定,可测孔径范围为2.5~7 000 nm。

1.3.3 样品表面碱性

CO2作为酸性气体,其吸附量通常用来表征样品的表面碱性,依据行业标准HG/T 2690—2012《13X 分子筛》中规定的CO2静态吸附量测试方法:在由连接有6 个石英弹簧的玻璃歧管组成的无油McBain 设备中测量样品的CO2吸附量,250 ℃条件下加热每个玻璃歧管中装有样品的小框并同时进行抽真空至压力恒定,然后在25 ℃下充入适量的CO2气体,使McBain 设备中的压力维持在33 kPa,测量样品因吸收CO2气体所引起的质量增加。

1.3.4 样品表面催化活性测试

1,3 -丁二烯具有高聚合反应活性,其吸附量直接反应吸附剂表面催化活性。采用1.3.3 中测试样品CO2吸附量的McBain 设备,在25 ℃下充入适量的1,3-丁二烯气体,使McBain 设备中的压力维持在13 kPa,测量样品因吸收1,3-丁二烯气体所引起的质量增加。

1.3.5 样品的气相和液相穿透氯容测试

样品的气相和液相穿透氯容均采用固定床方法。测试气相穿透氯容时,采用标准氮气作为载气,通过浓盐酸和水混合溶液(二者体积比为3∶1)后含有饱和HCl 的混合气体,通过浓硫酸进行干燥,然后以一定空速通入常温(25 ℃)环境下装载有脱氯剂样品的玻璃管,玻璃管内径为23 mm,装填体积为30 mL,装填质量为m1。经过脱氯剂床层后的尾气采用10%的氢氧化钠溶液进行吸收,尾气中的HCl含量检测采用Clora 氯含量分析仪。基于MWD XRF单波长色散X 荧光技术,Clora 分析仪的检测下限(LOD)可达到0.13 mg/kg,检测上限可达到3 000 mg/kg。当尾气中HCl 含量超过2 mg/m3时,认为脱氯剂被穿透。穿透后将催化剂取出,精确测定质量,记为m2。将催化剂用研钵碾压成粉末,取质量为m0的粉末样品放入干净烧杯中,用超纯水加热煮沸5 min,冷却至室温,再用滤纸过滤并用超纯水稀释到刻度,稀释倍数为N。用Clora 氯含量分析仪测定容量瓶溶液中氯离子含量C。气相氯容含量ACl的计算见公式(1)。

其中:m1为样品初始装填质量,g;m2为样品穿透后的质量,g;m0为取穿透后样品的质量,g;N为稀释倍数;C为溶液中氯离子含量,mg/kg。

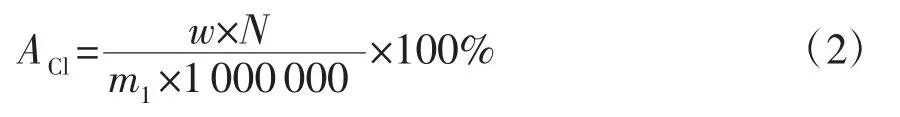

在测试样品的液相穿透时,采用配置有20 mg/kg HCl 含量的催化重整生成油作为介质,一定空速下通过25 ℃下装载有脱氯剂样品的钢管,管内径为35 mm,装填体积为50 mL,操作压力设定为2.0 MPa。经过脱氯剂床层后油品中的氯含量同样采用Clora 分析仪测试,当氯含量超过0.5 mg/kg 时即认为脱氯剂被穿透,记录累计流过的油品的质量为N。液相氯容含量ACl的计算见公式(2)。

其中:m1为样品初始装填质量,g;N为累计流过的油品的质量,g;w 为油品中 HCl 的含量,mg/kg。实验中,w=20。

2 结果与讨论

2.1 脱氯剂样品的晶体结构表征

X 射线衍射表征是判定脱氯剂晶体结构特征的有效手段。图1 列出了氧化铝基脱氯剂样品的XRD谱图,通过对比JADE 谱图数据库中相应的特征峰归属,表明与γ-Al2O3样品相比,所制备的各种脱氯剂样品具有Gibbsite(三水铝石)结构特征,化学结构式是 Al (OH)3,γ-Al2O3样品并不具备 Gibbsite 结构特征峰。相对于γ-氧化铝的无定形晶体结构,实验所制备的氧化铝基脱氯剂呈现更为规整的晶体结构,有助于提高脱氯剂所期望的吸附性能。样品制备过程中采用了在不同温度和时间条件下进行水蒸气水热处理的方式,水热处理过程前后样品的特征峰未发生偏移,但衍射峰强度随着蒸汽水热程度的加剧而略微下降,经过130 ℃水蒸气处理160 min 后的样品,相对于未经水蒸气处理的样品,其衍射峰强度下降15%(图1),表明脱氯剂样品受水蒸气处理影响,其晶型结构遭到不同程度的损坏,结晶度随水蒸气处理强度的增加而逐渐下降。

图1 脱氯剂样品的XRD 谱图

2.2 脱氯剂样品的表面性质分析

氧化铝与HCl 反应会生成AlCl3,AlCl3是一种酸性催化剂,当物料中含有不饱和烃时,不饱和烃在AlCl3的催化作用下会发生部分聚合反应,生成长链高分子烃类。这些长链高分子被称为“绿油”。“绿油”的产生机理比较复杂,较普遍的认为是进料中的不饱和烯烃(如乙烯)因脱氯剂中的酸性表面(尤其是路易斯酸)而不断聚合[15]。“绿油”会导致污染、设备堵塞等后果,应尽量避免其产生。以1,3-丁二烯作为探针分子去表征脱氯剂的催化性能较为常见,在Macbain 设备中测定样品的催化反应活性,让样品在常温下与1,3-丁二烯充分接触,增加的样品质量源自丁二烯形成重残渣,最终形成焦炭前体的副反应。通过质量增加量来判定副反应的多寡[15-16]。实验制备的脱氯剂样品的1,3-丁二烯吸附量(质量分数,下同)数据见图2,普通氧化铝样品的1,3-丁二烯吸附量高达4.5%,经过无机碱添加处理的脱氯剂样品表现出较低的1,3-丁二烯吸附量,其吸附量下降至0.9%左右;但样品的表面碱性得到提升,其CO2吸附量提高了将近一倍,由普通氧化铝的2.3%提高至4.6%左右。更低的1,3-丁二烯吸附量表明脱氯剂样品在应用于含有烯烃的物料脱氯时将呈现更低的表面副反应,辅助以提高的表面碱性含量,都将有助于提高脱氯剂的实际有效穿透氯容。与脱氯剂样品晶体结构受水蒸气处理影响相似,样品经过水蒸气处理后,其1,3-丁二烯的吸附量基本维持不变(图2);但CO2吸附量呈现一定差异,尤其是当水蒸气的处理温度提高至100 ℃后,CO2吸附量下降明显,由样品S-02 的4.5%下降至样品S-05 的3.5%(见图3),这可能是由样品的比表面积降低所造成的。

图2 脱氯剂样品的1,3-丁二烯吸附量

图3 脱氯剂样品的CO2 吸附量

2.3 脱氯剂样品的孔道结构分析

脱氯剂样品的孔道结构通过两种方法结合来表征分析:一种是低温氮气吸附脱附的等温曲线,数据分析采用BET 和BJH 方法,主要用于分析样品的微孔和介孔;另一种是压汞法,侧重于分析样品的介孔和大孔结构。表2 列出了样品的低温氮气法和压汞法测试孔结构数据:未经水蒸气处理的样品(S-01)具有最高的比表面积,无论是BET 比表面积还是压汞法比表面积,均随水蒸气处理程度的提高而递减;S-05 样品的BET 比表面积低至47 m2/g,压汞法比表面积为13 m2/g。在样品的孔容方面,BJH 孔容随水蒸气处理程度的提高而递减,但压汞法孔容随随水蒸气处理程度的提高先递减后升高。具体原因从图4 所示的脱氯剂样品的压汞法测试孔径分布可看出,S-05 样品具有二级孔径分布,一级是集中于100~1 000 nm 之间的大孔,第二级是集中于10 μm左右的大孔。通过130 ℃水蒸气处理后,不仅整体孔径变大,还额外出现10 μm 左右的大孔;但此种大孔采用低温氮气吸附脱附无法有效测出[17],因此出现BJH 孔容和压汞法孔容之间的差异。

脱氯剂样品的微介孔形状可以通过低温氮气吸附脱附曲线来判定,de Boer 等[18]将吸附回线分作5类(A,B,C,D,E),每一类都反映了一定结构的孔,从图5 所示的等温吸附脱附曲线的形状来看,该曲线属于B 类,反映的典型孔结构是具有平行壁的夹缝状毛细孔,类似于常见的三水铝矿的孔结构特征,间接表明了以氧化铝为载体添加无机碱性成分并未改变氧化铝孔隙结构的特征,与XRD 晶体结构分析数据相对应。5 个脱氯剂样品都具备较大的滞后环,说明其中都含有丰富的介孔结构,在氮分压较高的位置出现毛细凝聚现象,表明样品除了介孔还有大孔存在[13],样品的压汞法数据进一步证明了脱氯剂样品的介孔和大孔结构。

表2 不同孔径分布的脱氯剂样品的孔结构数据(低温氮气法和压泵法)

图4 不同孔径分布的脱氯剂样品的孔径分布图(压汞法测试)

图5 不同孔径分布的脱氯剂样品的低温氮气吸附脱附曲线

脱氯剂样品的介孔和大孔孔径分布曲线见图4,数据列表见表3。样品 S-01、S-02 和 S-03 的孔主要分布在 10~50 nm 之间,10~50 nm 之间的孔分别占据3 个样品总孔容的75%,85%和83%。样品S-04 的孔主要分布在50~200 nm 之间,占比67%。样品S-05 中的孔径基本在200 nm 以上,占比85%;大孔在分布上呈现两种孔径分布——含有丰富的10μm 左右的大孔孔道,且其在200 nm 以上的大孔中占比达到60%。所以,样品S-05 具备最为丰富的大孔结构。

表3 不同孔径分布的脱氯剂样品孔容分布数据(压汞法) mL/g

2.4 脱氯剂样品在气液相条件下的脱氯性能评价

在常温条件下对脱氯剂样品进行实际穿透氯容评价,考察空速条件对脱氯剂样品脱氯性能的影响。图6 显示不同孔径分布的脱氯剂样品在不同液相体积空速下的穿透氯容,针对于含有20×10-5HCl 的催化重整生成油,脱氯剂样品的穿透氯容随空速条件的不同差异较大。整体而言,脱氯剂样品的穿透氯容随空速的增加而降低,但降低幅度相差较多。随空速的递增,样品S-01,S-02 和S-03 的穿透氯容直线下降,下降斜率值为-0.625。在空速为2 h-1时,其穿透氯容在8.8%~10.2%之间,而当空速为10 h-1时,其穿透氯容在4.5%~5.2%之间,下降幅度接近50%。而大孔结构丰富的样品S-04 和S-05 则表现出稳健的穿透氯容性能,无论是在低空速还是高空速条件下,都具备相对高的穿透氯容,尤其是在空速为 10 h-1时,S-05 样品的穿透氯容为 9.6%,S-04 样品的穿透氯容为9.3%,相对于低空速2 h-1时,穿透氯容的下降幅度仅12%。尤其值得注意的是,S-05样品在空速2~8 h-1范围内,其穿透氯容基本未有任何下降。相对于样品S-01、S-02 和S-03,样品S-04和S-05 的结晶度相对较低,且表面碱性较弱,其CO2吸附容量仅为3.5%,而且比表面积相对更低,但依然表现出更好的穿透氯容。其原因为:S-04 和S-05 具备更为丰富的50 nm 以上的大孔结构,这种大孔结构主导了脱氯剂在常温液相环境中的穿透氯容。在其余性质相似的前提下证明了大孔结构对于脱氯剂应用于液相环境中的穿透氯容至关重要,直接决定了脱氯剂有效成分的利用效率,也间接反映液相环境中脱氯的首要阻碍是液膜阻力,当脱氯剂的孔隙中不具备丰富的大孔结构时,其活性组分并不能得到充分利用。

图6 不同孔径分布的脱氯剂样品的液相穿透氯容图

将制备的脱氯剂样品应用于气相常温脱氯评价,图7 列出了不同孔径分布的脱氯剂样品在不同气相体积空速下的穿透氯容。与液相脱氯性能评价不同的是,随着空速的递增,5 个样品穿透氯容的下降幅度基本一致。气相环境中脱氯性能表现最好的是样品S-02:在气相空速为500 h-1时,其穿透氯容高达17.6%;气相空速为4 000 h-1时,其穿透氯容达13.6%,下降幅度为22%。样品S-01、S-03 和S-04的气相脱氯性能基本一致,样品S-05 虽然在液相环境中具备最为优越的脱氯性能,但在气相环境中不占据任何优势,在全空速范围内其穿透氯容都是最低。该现象表明气相脱氯的传质阻力比液相脱氯小得多,丰富的大孔在气相脱氯时不仅不能体现出优势,反而是一种劣势,在液相脱氯中影响不明显的比表面积、表面碱性含量和结晶程度对于气相脱氯都有影响。在孔结构影响方面,可以看出,适宜的孔径分布在 10~200 nm 之间,尤其是 10~50 nm 之间的孔径对于气相脱氯的正向影响最为显著;这一点可以从样品S-01 和S-02 之间的差异得到论证,S-02 的穿透氯容整体比S-01 高出1.5%,与S-01 相比,S-02 的优势仅体现在10~50 nm 之间介孔的孔径分布和孔容体积上。S-02 在10~50 nm 之间的介孔孔容为0.3 mL/g,而S-01 的介孔孔容为0.28 mL/g,表明在应用于气相脱氯时,脱氯剂的最适宜孔径分布位于 10~50 nm 之间。

图7 不同孔径分布的脱氯剂样品的气相穿透氯容

3 结论

本研究通过在ρ-氧化铝中添加无机碱金属成分和水蒸气水热处理的方法制备了系列脱氯剂样品。将无机碱成分添加在氧化铝载体上虽然未形成新的晶体衍射峰,但对氧化铝本身的结构特征峰造成影响,经过450 ℃焙烧后,所制备的脱氯剂依然具备Gibbsite 结构特征峰,而非氧化铝常见的无定型结构特征峰。无机碱成分的添加将有效降低氧化铝表面的1,3-丁二烯吸附量,同时提高氧化铝表面碱性成分含量。在此基础上,通过水蒸气水热处理的方式调变脱氯剂样品的孔径分布,S-01,S-02 和S-03样品中的孔以50 nm 以下的介孔和微孔为主,样品S-04 的孔径主要位于10~200 nm 之间,而样品S-05 中孔的孔径基本在200 nm 以上,占比85%,且大孔还呈现两种孔径分布,含有丰富的10 μm 左右的大孔孔道。

将制备的氧化铝基脱氯剂样品应用于液相脱氯,相对于结构和表面性质相似的样品S-01,S-02和S-03,大孔结构丰富的样品S-04 和S-05 表现出相对高的穿透氯容性能,尤其是S-05 样品,在空速2~8 h-1范围内,其穿透氯容维持在10.8%。其原因是:S-04 和S-05 样品含有更为丰富的50 nm 以上的大孔结构,这种大孔结构主导了脱氯剂在常温液相环境中的穿透氯容。而将脱氯剂应用于气相脱氯时,最适宜的孔径分布位于10~50 nm 之间,5 个样品中,脱氯性能表现最好的是10~50 nm 之间孔容最高的样品S-02:在气相空速为500 h-1时,其穿透氯容高达17.6%;气相空速为4 000 h-1时,穿透氯容维持在13.6%。