乳液催化大豆油的环氧化

韦妹成 唐书宏 唐 辈 彭关平 谢梦姣 刘 鹏 周 喜

(邵阳学院食品与化学工程学院,邵阳 422000)

环氧大豆油(ESO)是将大豆油(SO)中的不饱和键环氧化而制备的一种油脂化工产品[1]。ESO可作为无毒环保型增塑剂用于塑料加工行业,可替代具有潜在致癌风险的邻苯二甲酸酯类增塑剂,并已被美国等国家批准可用于食品和药品包装材料[2]。ESO的合成方法主要分为溶剂法[3]、羧酸无溶剂法[1,4]和无羧酸无溶剂法[5]。其中,溶剂法涉及使用大量对人体和环境有害的有机溶剂,且存在投资大、污染环境、产品质量差等问题,已逐渐被淘汰。无羧酸无溶剂法的环保与安全性最高,但合成效率低,距离工业化仍有较大的差距。因此,目前工业上主要采用羧酸无溶剂法生产ESO。

羧酸无溶剂法是以大豆油为原料,羧酸(甲酸或乙酸)为氧载体,双氧水为氧化剂,通过催化环氧化而制备ESO。由于反应体系涉及油-水两相,文献报道了同时添加催化剂与乳化剂,结合催化与乳化效果,从而高效合成ESO。哈丽丹·买买提[6]以磷酸为催化剂,考察了乳化剂对环氧化棉籽油的影响。结果表明,在相同的反应条件下,乳化剂对环氧棉籽油的环氧值具有显著影响,其中,脂肪醇聚氧乙烯醚的乳化效果较好,环氧棉籽油的环氧值达到6.12%。程威威[7]等发现在催化环氧化大豆油的反应体系中加入乳化剂聚乙二醇,可降低两相的表面张力,有利于环氧大豆油的制备。然而,根据文献的报道,加入的乳化剂溶解在反应体系中,反应完成后很难与产物分离。

本研究结合磷钨酸的催化性能与十六烷基三甲基氯化铵的乳化性能,实现大豆油的高效环氧化。随着反应的进行,磷钨酸与十六烷基三甲基氯化铵会逐渐原位生成不溶于反应体系的磷钨酸季铵盐,可通过离心等方式与产物ESO分离,从而解决了乳化剂不易于分离的问题。此外,磷钨酸与十六烷基三甲基氯化铵的乳液催化性能优于文献报道的磷钨酸季铵盐等催化剂[8-10]。

1 材料与方法

1.1 试剂与仪器

市售金龙鱼大豆油,98%HCOOH、30%H2O2、磷钨酸均为分析级,十六烷基三甲基氯化铵为工业级。

BT100-1L蠕动泵驱动器,TG16K-Ⅱ离心机,Nicolet-iS5红外光谱分析仪。

1.2 环氧大豆油的合成

按一定配比将SO、HCOOH、催化剂加入带有搅拌和回流装置的反应器中进行升温,升温至预定温度后开启搅拌,并通过蠕动泵匀速滴加双氧水,滴加完毕后,继续反应一定时间,冷却,离心分离出固体(8 000 r/min),液相转移至分液漏斗,水洗至中性,减压蒸馏去除水分后,即得浅黄色的环氧大豆油。根据GB/T 1677—2008和GB/T 1676—2008[11-13]分别测定其环氧值和碘值。

1.3 正交实验设计

本实验通过对单因素的结果分析选择反应温度、反应时间、甲酸用量和双氧水用量四个因素进行L9(34)正交实验,设计方案如表1。

表1 正交实验因素水平表

1.4 结构表征

采用傅里叶变换红外光谱仪(FT-IR)表征磷钨酸季铵盐、SO和ESO的结构,采用KBr压片制样。按照质量比为100∶1称取KBr与磷钨酸季铵盐,用研钵进行研磨,充分混合均匀并干燥0.5h后,进行压片检测,波数范围4 000~400 cm-1;SO和ESO分别涂在两干燥的KBr片上,再放入FT-IR检测。

2 结果与讨论

2.1 乳化剂与催化剂对合成ESO的影响

在SO∶甲酸∶双氧水∶(乳化剂+催化剂)=1∶0.056∶0.8∶0.008(以SO的重量为基准),反应温度为65 ℃,反应时间为5 h的条件下,考察了乳化剂和催化剂的种类对合成ESO的影响,结果见表2。未额外添加催化剂与乳化剂时,ESO的环氧值为4.03%。根据文献的报道[1,14,15],甲酸既能起氧载体的作用,又具有一定的酸性,可起自催化的作用,促进自身与双氧水反应合成过氧甲酸,进而将SO转化为ESO。以磷钨酸为催化剂,ESO的环氧值上升至4.71%,这与文献报道[16-18]的结果一致,表明磷钨酸是一种高效固体酸催化剂,能显著促进ESO的合成。

为了选择合适的乳化剂,在未添加催化剂时,考察了乳化剂的种类对合成ESO的影响,结果如表2所示。鉴于阴离子型乳化剂和非离子型乳化剂均不能与磷钨酸原位反应生成不溶于反应体系的物质,不易从反应体系中分离。因此,主要考察了季铵盐型乳化剂对ESO环氧值的影响。与未添加任何乳化剂相比,加入十六烷基三甲基氯化铵或十八烷基三甲基氯化铵作为乳化剂可提高ESO的环氧值,分别达到4.31%和4.19%。然而,加入四丁基溴化铵为乳化剂时,合成的ESO环氧值仅为3.39%,甚至低于未添加乳化剂时合成的ESO。在反应过程中,加入十六烷基三甲基氯化铵或十八烷基三甲基氯化铵,油-水两相反应体系会在搅拌过程中逐渐转变成乳白色的乳液,但加入四丁基溴化铵时则无此现象,这表明十六烷基三甲基氯化铵或十八烷基三甲基氯化铵可将大豆油/(甲酸+双氧水)的油-水两相体系乳化,而四丁基溴化铵无此作用。因此,加入合适的乳化剂,将反应体系乳液化,可促进油-水两相体系的接触机率,加快ESO的合成。

表2 乳化剂与催化剂对合成ESO的影响

与单独加入磷钨酸或十六烷基三甲基氯化铵相比,同时加入十六烷基三甲基氯化铵和磷钨酸(物质的量之比为3∶1),分别作为催化剂和乳化剂,合成ESO的环氧值得到显著提升,达到4.84%。这表明结合催化与乳化的作用,有利于SO转化为ESO。根据文献的报道,在水相中,可溶性的磷钨酸与十六烷基三甲基氯化铵会逐渐生成不溶的磷钨酸季铵盐[8-10]。在反应过程中,随着双氧水的加入,发现反应体系中逐渐生成了不溶的白色固体,通过红外表征,证明其即为磷钨酸季铵盐[C16H33N(CH3)3]3PW12O40(图1)。因此,催化剂与乳化剂通过离心即可实现与产物分离,解决了乳化剂不易分离的问题。值得注意的是,当十六烷基三甲基氯化铵和磷钨酸的物质的量之比小于3∶1时,十六烷基三甲基氯化铵的用量较小,不利于反应体系形成乳液,影响其反应效率;当十六烷基三甲基氯化铵和磷钨酸的物质的量之比大于3∶1时,超过了磷钨酸季铵盐[C16H33N(CH3)3]3PW12O40的化学计量比,过量的十六烷基三甲基氯化铵溶于反应体系中,不易于分离。

此外,鉴于文献报道[8-10]磷钨酸季铵盐是合成ESO的高效催化剂,以物质的量之比为3∶1的十六烷基三甲基氯化铵与磷钨酸为原料,预先制备了[C16H33N(CH3)3]3PW12O40催化剂[8],再将其添加至合成ESO的反应体系。结果表明,与直接添加磷钨酸与十六烷基三甲基氯化铵至合成ESO的反应体系相比,[C16H33N(CH3)3]3PW12O40的催化效果相对较差,ESO的环氧值由4.84%下降至4.52%。综上所述,结合磷钨酸的催化与十六烷基三甲基氯化铵的乳化性能,可实现ESO的高效乳液催化合成,并解决文献报道的乳化剂不易分离的问题[6,7]。

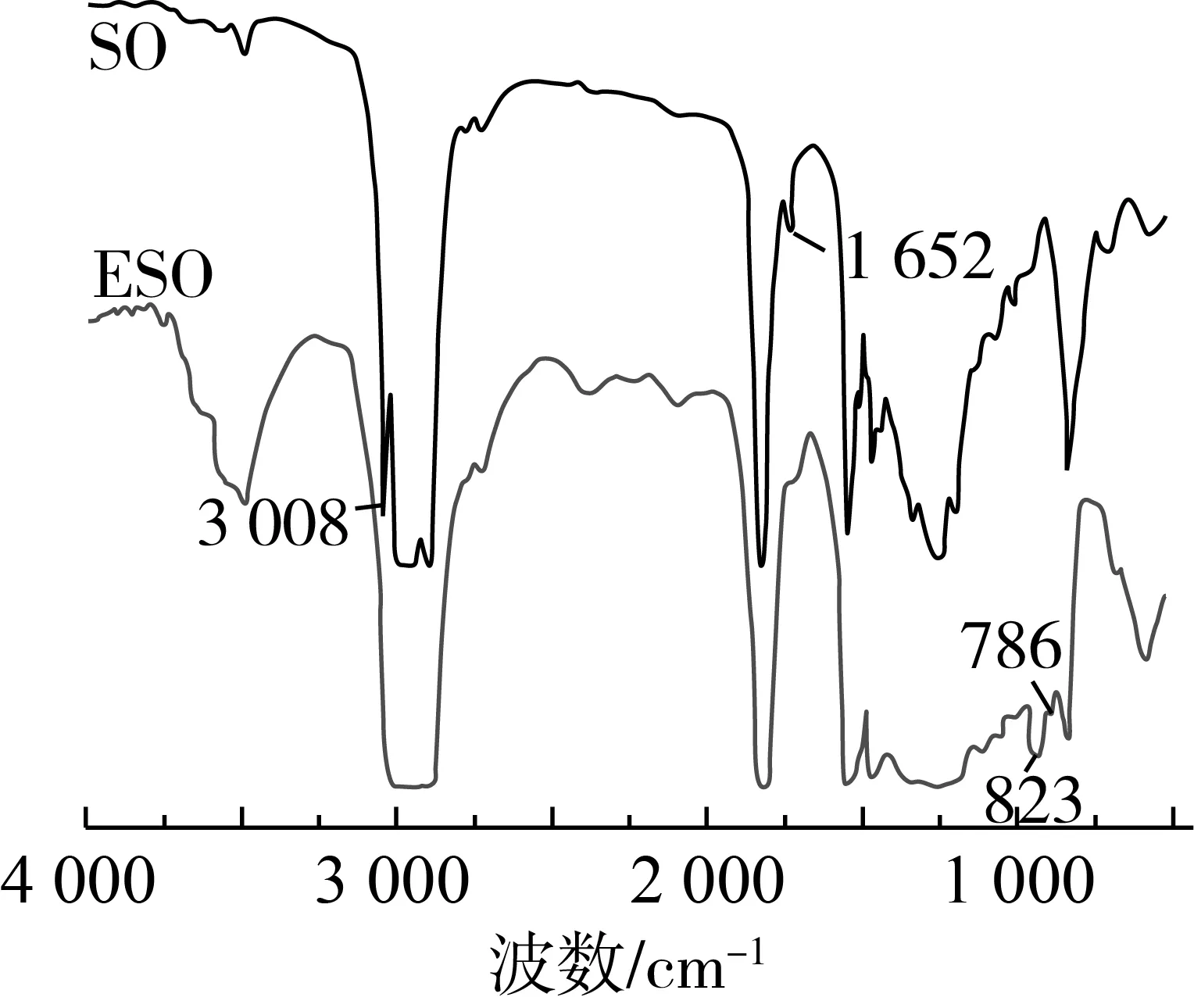

图1 FT-IR表征结果

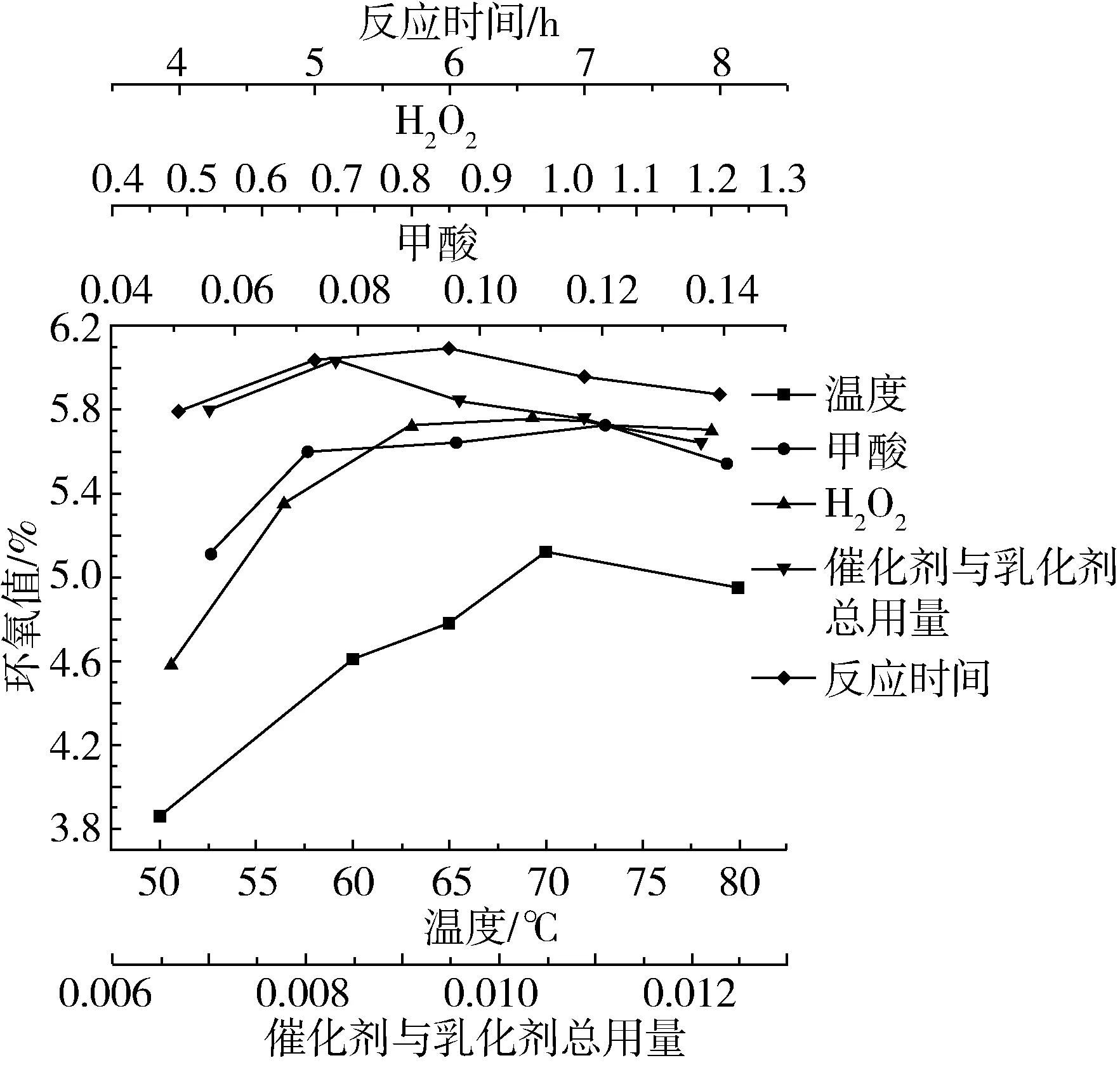

2.2 反应温度对合成ESO的影响

以磷钨酸为催化剂,十六烷基三甲基氯化铵为乳化剂,在SO∶甲酸∶双氧水∶磷钨酸∶十六烷基三甲基氯化铵=1∶0.056∶0.8∶0.008∶0.0027,反应时间5 h的条件下,考察了反应温度对合成ESO的影响,结果如图2所示。当反应温度由50 ℃升高至70 ℃时,合成ESO的环氧值由3.86%提高至5.12%。继续升高反应温度至80 ℃,ESO的环氧值反而下降至4.96%。这是因为温度过高会加快产物ESO中环氧基团发生开环的副反应,同时也会增加双氧水的无效分解速率。因此,较适宜的反应温度为70 ℃。

2.3 甲酸用量对合成ESO的影响

在合成ESO的反应中,甲酸作为氧载体,与H2O2反应生成过氧甲酸,再与SO分子结构中的不饱和基团反应,生成ESO。因此,在SO∶双氧水∶磷钨酸∶十六烷基三甲基氯化铵=1∶0.8∶0.008∶0.002 7,反应温度70 ℃,反应时间5 h的条件下,考察了甲酸的用量(以SO的质量为基准)对合成ESO的影响。根据图2结果可知,当甲酸用量由0.056增加至0.072时,ESO的环氧值由5.12%快速升高至5.6%;继续增加甲酸的用量至0.12,ESO的环氧值小幅提高至5.73%;进一步增加甲酸的用量至0.14,ESO的环氧值反而下降至5.55%。适当提高甲酸用量,可以增加中间产物过氧甲酸的浓度,进而提高合成ESO的环氧值。然而,甲酸自身具有一定的酸性,过度增加甲酸的用量,会加快ESO环氧基团与水的开环副反应,导致ESO环氧值的下降。

2.4 双氧水用量对合成ESO的影响

在SO∶甲酸∶磷钨酸∶十六烷基三甲基氯化铵=1∶0.12∶0.008∶0.0027,反应温度70 ℃,反应时间5 h的条件下,考察了双氧水用量(以SO的质量为基准)对合成ESO的影响,结果见图2。当双氧水用量由0.48提高至0.96时,ESO的环氧值由4.59%快速上升至5.76%;继续提高双氧水用量至1.2,ESO的环氧值变化不明显,略微有所下降。双氧水作为合成ESO的氧化剂,适当增加其用量有利于环氧基团的形成,但过度增加双氧水用量会导致反应体系中水浓度的增加,加快产物中环氧基团与水的开环副反应的发生,从而不利于提高产物的环氧值。

图2 反应条件对合成ESO的影响

2.5 催化剂与乳化剂的总用量对合成ESO的影响

适当增加十六烷基三甲基氯化铵用量有利于油-水两相形成乳液,考虑到反应完成后需与磷钨酸形成磷钨酸季铵盐固体以利于其与产物分离,根据磷钨酸季铵盐的分子结构[C16H33N(CH3)3]3PW12O40,十六烷基三甲基氯化铵与磷钨酸的物质的量之比最高为3∶1。因此,保持两者物质的量比为3∶1,在SO∶甲酸∶双氧水=1∶0.12∶0.96,反应温度70 ℃,反应时间5 h条件下,考察催化剂与乳化剂的总用量(以SO的质量为基准)对合成ESO的影响,结果如图2所示。当催化剂与乳化剂的总用量由0.007增加至0.008 3时,ESO的环氧值由5.81%升高至6.04%,继续增加其用量至0.012 1,ESO的环氧值反而下降至5.65%。这可能是因为过度增加催化剂与乳化剂的总用量,使磷钨酸的浓度升高,导致反应体系的酸度增加,加剧产物的开环副反应,从而使产物的环氧值下降。

2.6 反应时间对合成ESO的影响

为了明确合成ESO的反应进程,在SO∶甲酸∶双氧水∶磷钨酸∶十六烷基三甲基氯化铵=1∶0.12∶0.96∶0.006 2∶0.002,反应温度70 ℃的条件下,考察反应时间对合成ESO的影响,结果见图2。当反应时间由4 h延长至6 h时,ESO的环氧值由5.80%升高至6.10%,其碘值由5.46%下降至2.68%;继续延长反应时间至8 h,ESO的环氧值反而下降至5.88%,其碘值变化不明显。产物的碘值能够反映其分子结构中剩余的不饱和基团的数量,结合ESO的环氧值与碘值检测结果可知,当反应时间小于6 h时,延长反应时间可以提高促进原料中不饱和基团转化为环氧基团,从而提高产物中的环氧值;但当反应时间超过6 h后,产物的环氧值下降,而碘值基本保持在2.5,说明随着反应时间的增加,原料的不饱和键已基本转化为环氧基团,但过长的反应时间反而会导致开环副反应的发生,使环氧值下降。

2.7 正交实验结果及分析

根据如表1设计的L9(34)正交表进行正交实验,实验结果和极差分析见表3。经分析,在本实验水平下各因素影响程度顺序为A>B>C>D,最佳工艺条件为A2B2C3D2,即SO∶甲酸∶双氧水∶磷钨酸∶十六烷基三甲基氯化铵=1∶ 0.12∶1.20∶0.006 2∶0.002,在70 ℃下反应6 h,环氧值为6.15%,碘值为2.46%,与单因素的最优条件结果相似。

表3 正交实验结果及分析

2.8 SO和ESO的FT-IR表征结果

图3 SO和ESO的FT-IR表征谱图

3 结论

结合磷钨酸的催化与十六烷基三甲基氯化铵的乳化性能,可实现ESO的高效合成。在反应过程中,易溶于反应体系的磷钨酸与十六烷基三甲基氯化铵可原位生成不溶的磷钨酸季铵盐固体,易于与产物分离,从而解决了乳化剂不易分离的问题。

与预先制备的磷钨酸季铵盐相比,直接加入磷钨酸与十六烷基三甲基氯化铵的催化性能较好。在单因素SO∶甲酸∶双氧水∶磷钨酸∶十六烷基三甲基氯化铵=1∶0.12∶0.96∶0.006 2∶0.002(以SO的质量为基准),反应温度70 ℃,反应时间6 h的优化条件下,ESO的环氧值达到6.10%,碘值仅为2.68%。在正交实验SO∶甲酸∶双氧水∶磷钨酸∶十六烷基三甲基氯化铵=1∶0.12∶1.20∶0.006 2∶0.002,70 ℃下反应6 h的最佳工艺条件下ESO环氧值为6.15%,碘值为2.46%。