水热预处理富铝精炼渣CO2捕获性能研究

柳 叶,曾志强,杨 瑶,黄 毅

(湖南城市学院 材料与化学工程学院,湖南 益阳 413000)

精炼渣是钢水精炼工序所产生的废渣,其主要冶金功能包括钢水脱硫、脱氮、脱氧、去除杂质和净化钢液等﹒精炼渣主要化学成分为CaO,MgO,SiO2和Al2O3等,不同精炼渣的各成分质量百分含量会有所变化,如CaO-Al2O3渣系中Al2O3含量较高,其质量百分含量一般在20%以上[1]﹒由于精炼渣富含CaO 和MgO 等碱性成分,所以它可被用来捕获CO2,即CO2矿物碳酸化﹒Bonenfant 等[2]研究了富硅的LF 炉精炼渣在常温常压条件下的CO2捕获性能,其结果表明每100 g精炼渣可捕获24.7 g CO2;Santos 等[3]研究了超声强化下的富硅AOD 精炼渣的碳酸化性能,研究结果表明超声可显著提高AOD 渣的碳酸化速率;Lee 等[4]利用富铝的LF 炉精炼渣间接碳酸化制备了CaCO3薄膜;唐辉[5]利用LF 炉和RH 炉精炼渣的间接碳酸化制备了轻质碳酸钙﹒但是,关于 富铝的精炼渣直接碳酸化的研究较为鲜见﹒本文作者前期研究了富铝精炼渣的直接碳酸化,但是发现渣中的铝酸钙和硅酸钙与CO2的反应程度较低,这可能是因为在碳酸化过程中渣颗粒表面容易被碳酸化产物(碳酸钙或碳铝酸钙)所覆盖,从而阻止了碳酸化反应的进一步进行[3,6]﹒同时还发现,如果在渣碳酸化之前先进行水热预处理能显著提高渣的碳酸化程度﹒本文拟研究水热预处理富铝精炼渣湿法捕获CO2的性能,探讨水热预处理时间、固液比、CO2流量、反应时间和温度等工艺条件对CO2捕获性能的影响,并结合XRD和FESEM 来分析阐明水热预处理提高富铝精炼渣碳酸化程度的机理﹒

1 实验部分

1.1 实验原料

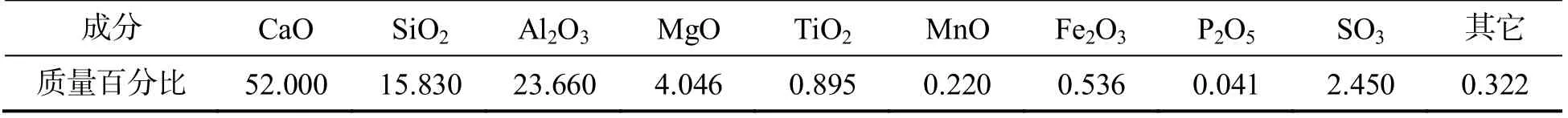

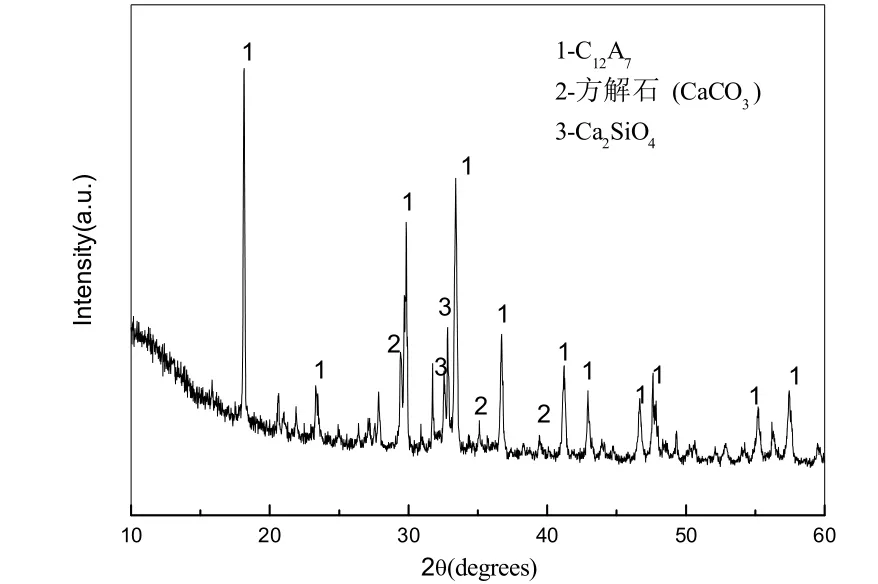

富铝精炼渣取自华菱湘钢,通过X-射线荧光光谱分析(XRF)获得渣的化学组成(见表1),其主要化学成分为CaO,Al2O3和SiO2﹒通过X-射线衍射分析(XRD,D8 Advance 型)可知渣的主要矿物相包括七铝十二钙(C12A7)、硅酸二钙(C2S)和少量方解石(见图1)﹒精炼渣在进行预处理前先经过破碎、研磨至200 目以下﹒

表1 富铝精炼渣主要化学成分 %

图1 原渣XRD 图谱

1.2 实验过程

1.2.1 精炼渣的水热预处理

将磨细至200 目以下的渣按1︰10 的固液比与水混合,经过充分搅拌,在80 ℃条件下反应一定时间后,将浆液过滤,固体部分充分洗涤并在105 ℃条件下烘干至恒重后备用﹒

1.2.2 精炼渣捕获CO2实验过程

将预处理后的渣按一定固液比在500 mL 锥形瓶中充分混合后置于带机械搅拌器的恒温水浴中,开启搅拌器使浆液在恒温条件下保持充分搅拌;再将一定流量纯度为99.99%的CO2气体通入到浆液中,气体流量由流量计控制,尾气通过NaOH 溶液吸收;通气结束后,将浆液过滤,固体部分充分洗涤并在105 ℃条件下烘干至恒重后进行后续测试分析﹒为了进行比较分析,未预处理渣按同样的步骤进行CO2捕获实验﹒

1.2.3 精炼渣CO2捕获容量的估算

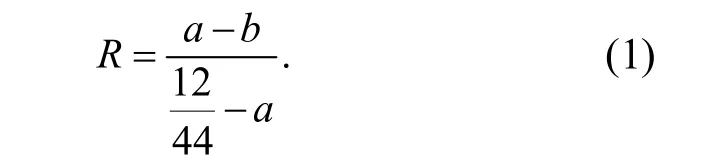

使用美国力可CS744 型高频红外碳硫分析仪测试碳酸化前、后精炼渣的C 百分含量,并按公式(1)计算单位质量精炼渣的CO2捕获量:

式中,R 为精炼渣的CO2捕获量,g CO2/g 渣;a为碳酸化后渣中C 的百分含量,wt%;b 代表原渣中C 的百分含量,经高频红外碳硫分析仪测定为1.02 wt%;12 和44 分别为C 的原子量和CO2的分子量﹒

在渣的水热预处理及碳酸化过程中,由于会发生水化反应、渣中S 逸出及渣的脱水反应,渣的质量会发生较为复杂的变化,很难精确定量计算渣的碳酸化效率或CO2捕获容量,因此用公式(1)计算的CO2捕获容量仅为估算值﹒

在前期的实验中,在最佳实验条件下(固液比1︰15,反应温度60 ℃,通气量5 L/min,反应时间60 min),未经预处理渣按公式(1)计算的捕获容量仅为0.042 g CO2/g 渣﹒

1.2.4 精炼渣的表征

分别使用德国布鲁克AXS 公司D8 Advance XRD 衍射仪和日本日立公司SU8010 型扫描电镜(FESEM)分析碳酸化前、后渣的矿相组成变化和微观结构变化﹒

2 实验结果与讨论

2.1 不同工艺条件对富铝精炼渣CO2 捕获容量的影响

2.1.1 水热预处理时间的影响

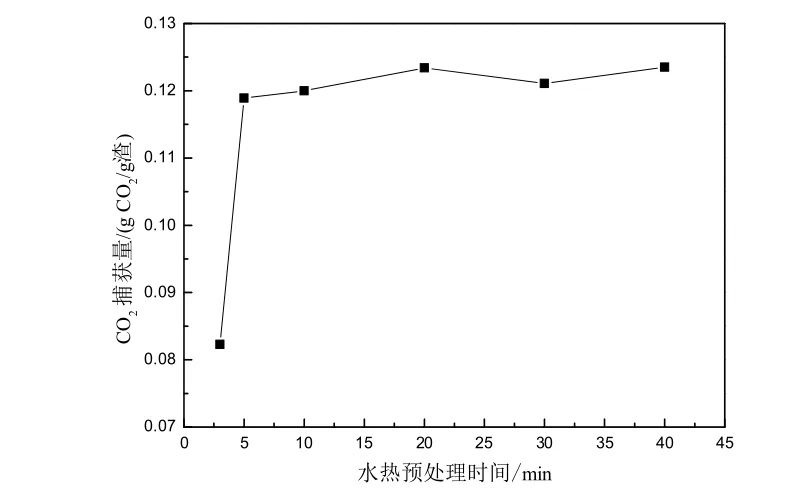

在固液比1︰15,温度60 ℃,通气量5 L/min和反应时间20min 的碳酸化工艺条件下,不同水热预处理时间对CO2捕获容量的影响见图2﹒

图2 水热预处理时间对富铝精炼渣CO2捕获容量的影响

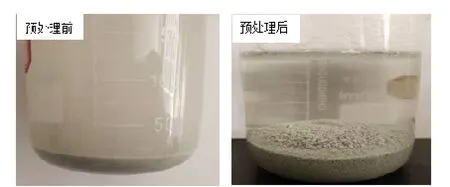

由图2 可见,开始时,CO2捕获容量随预处理时间增加而增加;5 min 后,捕获容量就趋于稳定﹒这说明渣的水化有利于CO2的捕获,且渣的水化速度非常快,当水化较为充分之后,CO2的捕获量也趋于稳定﹒在下面的实验中,使用水热预处理10 min 渣,渣的浆液在预处理前和预处理10 min 后的外观照片如图3 所示﹒

图3 水热预处理前、后富铝精炼渣浆液照片

由图3 可见,在水热预处理后浆液中的固相从分散的颗粒状变成了絮凝体状,体积明显增大,这应当是渣中的C12A7发生水化反应所致﹒固相体积的增大,增加了CO2与其反应的面积,这可能是水热预处理有利于提高CO2捕获量的原因﹒ 2.1.2 碳酸化反应温度的影响

图4 所示为碳酸化反应温度对富铝精炼渣CO2捕获容量的影响,其它工艺条件固定为固液比1︰15,通气量5 L/min 和反应时间20 min﹒

图4 温度对富铝精炼渣CO2捕获容量的影响

由图4 可知,CO2捕获容量随反应温度的升高先增加后减少,这可能是因为温度升高有利于碳酸化反应,但过高温度又不利于CO2的溶解,且反应温度为80 ℃时,捕获量明显下降﹒碳酸化温度为40 ℃时,CO2捕获容量达到最大﹒

2.1.3 固液比的影响

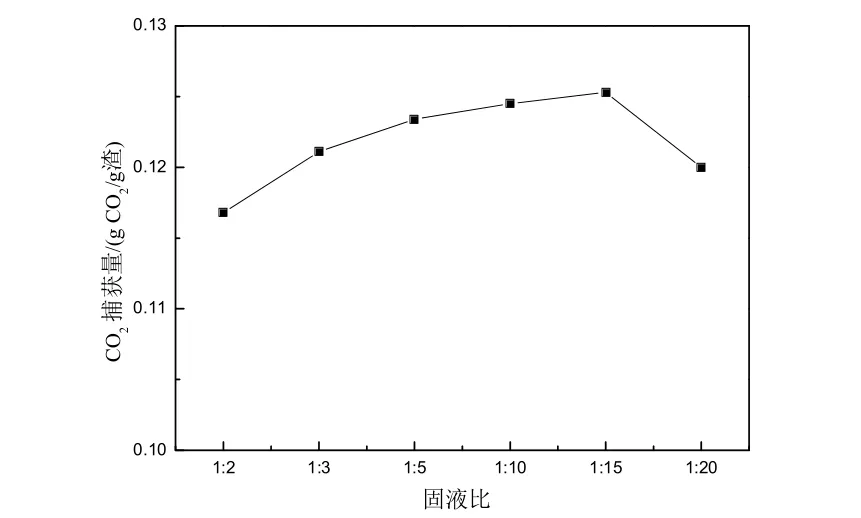

在反应温度40 ℃,通气量5 L/min 和反应时间20 min 的工艺条件下,固液比对富铝精炼渣CO2捕获容量的影响如图5 所示﹒

图5 固液比对富铝精炼渣CO2捕获容量的影响

由图5 可见,CO2捕获容量随浆液中液含量的增加先增大后减小,最佳固液比为1︰15﹒这可能是因为在通气量恒定条件下,固含量的减少意味着渣与CO2接触几率增加,从而反应程度也增加﹒但是,固含量越小,浆液中的pH 值就会越低,这又不利于CO2的吸收﹒

2.1.4 通气量的影响

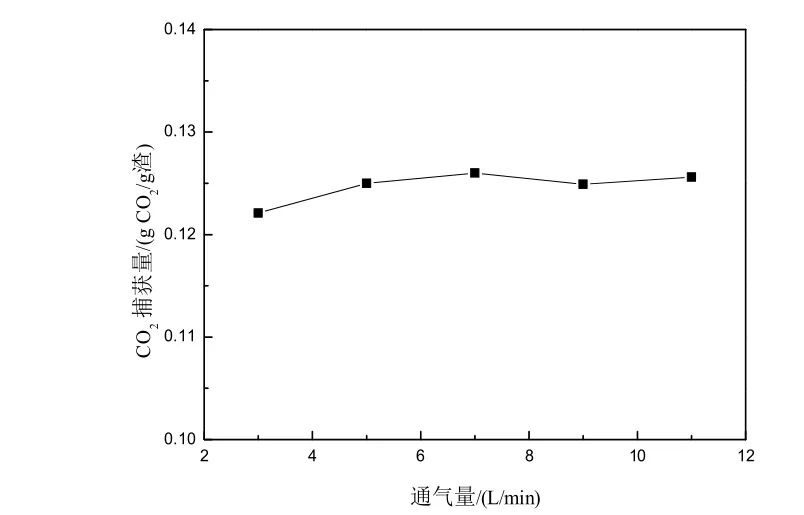

图6 为通气量对富铝精炼渣CO2捕获容量的影响曲线,其它工艺条件为固液比1︰15,反应温度40 ℃和反应时间20 min﹒由图6 可见,通气量对CO2捕获容量的影响不大,CO2捕获容量仅随通气量的上升略有增加﹒

图6 通气量对富铝精炼渣CO2捕获容量的影响

2.1.5 通气时间的影响

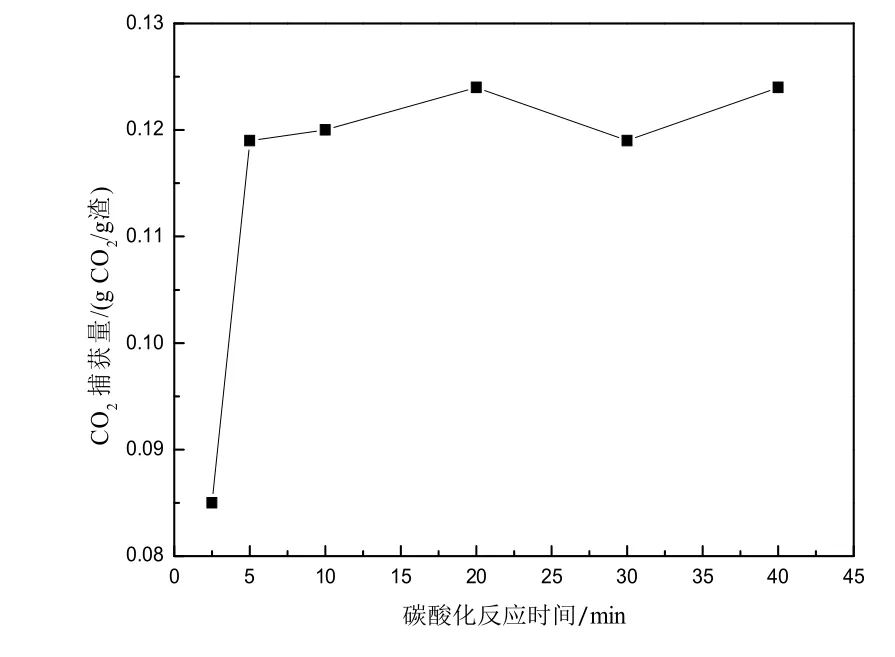

在固液比为1︰15,反应温度40 ℃和通气量7 L/min 的工艺条件下,通气时间对富铝精炼渣CO2捕获容量的影响见图7﹒由图7 可知,预处理精炼渣的碳酸化反应速度十分迅速,10 min 反应即达到稳定,在反应5 min 时,CO2捕获容量即达最大容量的80%左右﹒

图7 反应时间对富铝精炼渣CO2 捕获容量的影响

2.2 碳酸化前、后富铝精炼渣的XRD 分析

原渣及水热预处理渣碳酸化前、后的XRD图谱如图8 所示﹒

图8 碳酸化前、后的富铝精炼渣XRD 图谱

由图8 可知,原渣碳酸化前、后的XRD 图谱没有明显变化,这说明原渣的碳酸化会抑制C12A7的水解,继而抑制了与CO2的反应﹒碳酸化后渣CaCO3峰强度有少许增强,这可能是渣中的游离CaO 和MgO 与CO2反应所生成﹒而原渣在水热预处理后,C12A7峰基本消失,新出现了Ca3Al2O6·xH2O(C3AHx)和Al(OH)3峰,这说明在未通CO2时,C12A7快速水化,水化产物为C3AHx和Al(OH)3﹒预处理渣在通气20 min 后,C3AHx峰基本消失,CaCO3峰显著增强,而Ca2SiO4峰未发生明显变化,这说明C3AHx与CO2反应生成大量CaCO3,而Ca2SiO4基本未反应,这可能是因为渣中的Ca2SiO4由液态渣在1 300 ℃以上高温缓慢冷却过程中结晶形成,晶粒尺寸大且结构致密[8],因此反应活性小﹒

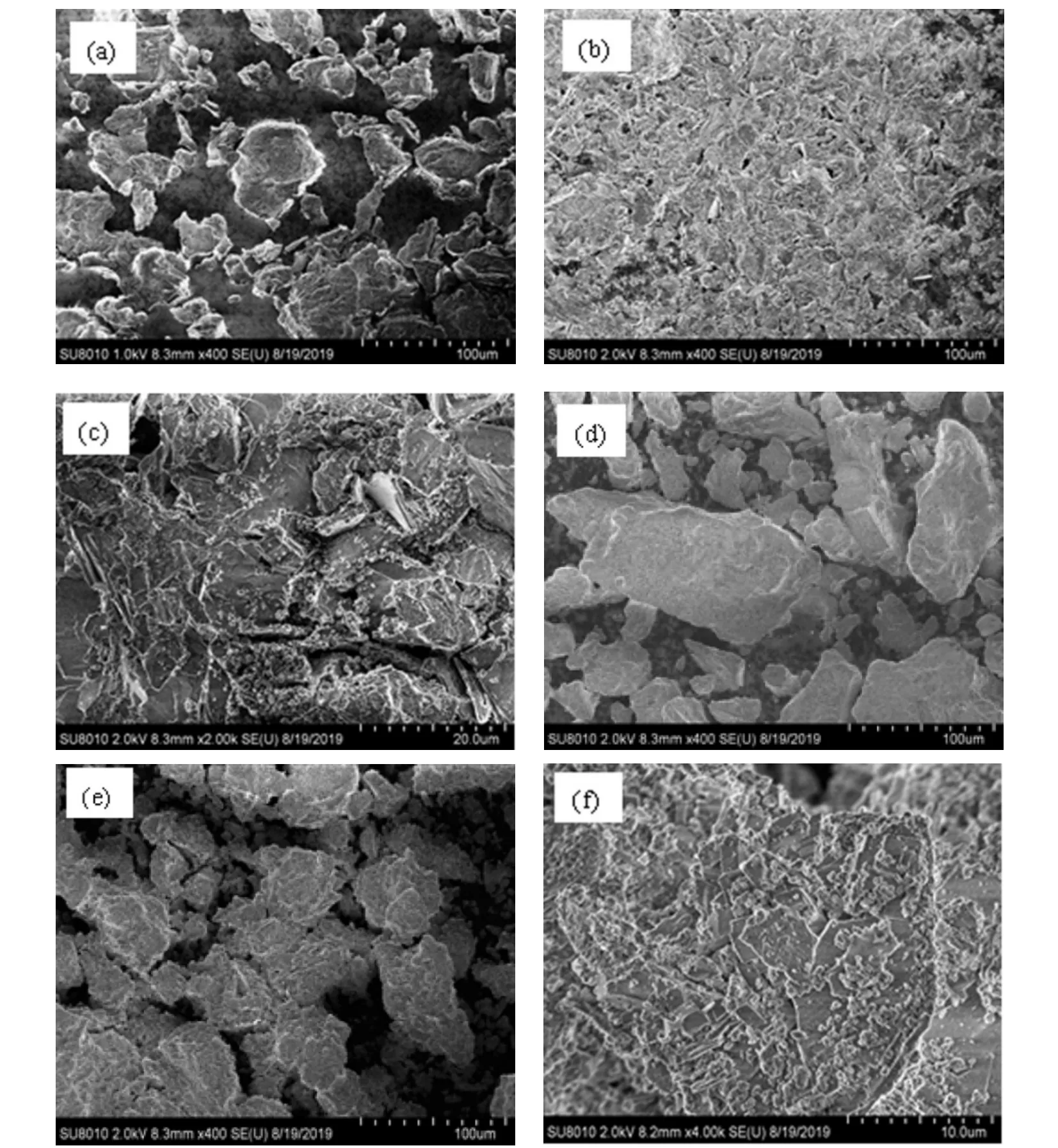

2.3 碳酸化前、后精炼渣的SEM 分析

原渣及预处理渣碳酸化前、后的SEM 照片见图9﹒由图9a)可见原渣为粒径50~100 μm 颗粒,而在水热预处理后成连续的凝胶状(见图9b)),进一步放大可以看到凝胶体由薄片状物质相互搭接形成(见图9c)),这一薄片状物质对应的应该是XRD 图中出现的C3AHx﹒在这些薄片状物质表面堆积了大量5 μm 左右的颗粒状物质,对应的应该是XRD 图中出现的方解石或Al(OH)3,进一步说明此时生成的方解石应当主要是溶液中的Ca2+与CO2反应生成﹒由图9d)可见,未经预处理渣经直接碳酸化后,其形貌与碳酸化前相比并没有明显变化,再次说明了富铝精炼渣直接碳酸化会抑制C12A7的水化,从而影响了其CO2捕获性能﹒而经水热预处理的精炼渣在碳酸化后,原来连续的胶凝体形貌(见图9e))被破坏,由图9f)可以清晰地看到原来的薄片状物质基本消失,留下未反应的残片,形成了大量的柱状方解石晶体,外面包裹的胶状物质应当是Al(OH)3[9],这说明预处理后的精炼渣在水相中与CO2直接反应形成了CaCO3和Al(OH)3,其反应方程式为

因此,将富铝精炼渣进行水热化预处理,可使渣中的C12A7快速水化生成薄片状C3AHx,增大渣与CO2的反应面积,从而可以加速碳酸化反应;同时因抑制了渣颗粒表面形成碳酸钙膜,而增加了碳酸化反应程度﹒

3 结论

1)富铝精炼渣经过10 min 水热预处理,并在固液比1︰15,反应温度40 ℃,通气量7 L/min和反应时间20 min 的碳酸化工艺条件下,可获得最大CO2捕获容量0.126 g CO2/g 渣,远高于未经预处理渣的最大捕获容量0.042 g CO2/g 渣﹒

2)结合XRD 和FESEM 分析可知,富铝精炼渣在水热条件下,渣中的C12A7迅速水化,体积会明显增大,水化产物为薄片状的C3AHx和Al(OH)3﹒在碳酸化反应过程中,大部分薄片状的C3AHx直接与CO2反应生成了柱状方解石晶体及胶状Al(OH)3,且胶状Al(OH)3会将方解石晶体包裹﹒富铝精炼渣的预先水化增加了与CO2的反应面积,抑制渣颗粒表面碳酸钙膜的形成,增大了反应速度,从而提高了反应程度﹒而富铝精炼渣未经预处理直接碳酸化,C12A7的水化被抑制,基本未参与碳酸化反应﹒

图9 碳酸化前、后的富铝精炼渣FESEM 图