3D打印连续纤维增强聚酰胺复合材料机械性能研究*

王丽娟

(湖南工学院 机械工程学院,湖南 衡阳,421002)

0 引 言

增材制造(ALM)由于其独特的优势,近年来受到了极大的关注[1]。增材制造的优势总结为以下三点 :(1)零件的几何形状不局限于模具或模具形状,而且可以制造传统技术不可能制造的复杂几何形状;(2)使用ALM可以很容易地实现零件的快速原型测试和评估;(3)无需进行任何后续处理(例如机加工或钻孔)就可以呈现所需的几何形状,从而消除了在此类后处理过程中引起零件局部和微观结构破坏的残余应力[2-6]。复合材料3D打印还具有在复杂曲率中更改纤维方向以增强任何给定区域的附加优势[7-8]。

借助3D打印技术,可以在不使用昂贵的定制模具以及传统方法相关的后续处理加工工艺的条件下实现低成本、高性能的复合材料的制备[9-11]。绝大多数3D打印纤维增强复合材料包括预混合的聚合物长丝、树脂或带有短碳纤维(SCF)的粉末[12]。用于商用3D打印机的打印方法包括熔融沉积建模(FDM)、立体光刻(SLA)、挤出和选择性激光烧结(SLS)。最常见的3D打印方法是熔融沉积建模(FDM),也称为熔融长丝制造(FFF)[13-16]。熔融沉积建模(FDM)是一种ALM塑料技术,人们认为其足以将纤维增强材料和聚合物基体结合起来。在FDM技术中,将热塑性长丝通过注射器挤出,加热到塑料的熔化温度,然后放在普通模具上[17-18]。一旦放置,材料就会冷却下来,变成固体并达到最终形状。最终的3D几何形状是由2D层制成的[19-20]。复合材料的3D打印可制造出更坚固,更轻量化的零件,可以满足汽车和航空航天行业的迫切需求[21]。

复合材料的3D打印存在两个难点[22]。一个是纤维长丝的横截面为椭圆形,而且有机材质基体与纤维之间润湿性不好,长丝的形状阻止热塑性基体完全填充纤维之间的空间,从而导致微小的孔隙。复合长丝纤维层与层之间的孔隙以及纤维与热塑性基体之间的孔隙是应力集中和裂纹扩展的潜在失稳源。研究表明,3D打印复合材料的孔隙含量通常在10%左右。另一个难点是增强纤维直径的大小限制了薄壁的厚度。由于纤维长丝的直径,Mark 2复合3D打印机的碳纤维厚度限制为0.125 mm,玄武岩纤维、凯夫拉尔纤维和高强度玻璃纤维厚度限制为0.1 mm。宽度限制高于纤维丝的厚度限制(2.9 mm)。而且,商用3D打印机中预混合树脂在使用时存在一些问题,用于FDM实验的长丝中的纤维会减少材料沉积过程中打印头处的胶带膨胀,并增加长丝的刚度[23-26]。

为了改善3D打印材料的性能,本文首先采用硅烷偶联剂对纤维进行改性处理,增加纤维与聚酰胺(PA6)有机材料基体之间的润湿性,然后通过在MarkOne©3D打印机中使用熔融沉积建模FDM工艺制造长纤维增强3D打印复合材料,对纤维表面和3D打印复合材料进行显微结构分析,同时研究了玻璃纤维增强聚酰胺复合材料试样的拉伸、压缩、面内剪切等力学性能。

1 实 验

1.1 实验原材料

聚酰胺纤维(PA6纤维-1500D),由江苏杜为新材料科技有限公司提供,性能参数如表1所示。玻璃纤维,由美国Markforged提供,玻璃纤维经过表面改性处理后,缠绕入线轴。玻璃纤维性能参数如表2所示。

表1 PA6纤维的性能参数

表2 玻璃纤维的性能参数

1.2 样品制备

为了研究在零部件中应用3D打印复合材料的可能性,通过3D打印工艺制造连续纤维增强聚酰胺复合材料。在FDM中,3D打印机将高温下的PA纤维材料和玻璃纤维材料注入到设备中,在材料冷却时,即形成连续纤维增强聚酰胺复合材料样品。打印机打印温度设定为260 ℃,打印层高0.2 mm,打印速度为40 mm/s。

1.3 样品表征

采用日本日立S4800扫描电镜观察玻璃纤维的形态;采用英国布莱特公司BRIGHT KAS-2000F离子溅射仪进行喷金200 s,用导电胶将材料粘到铝板上进行观察;在室温下,采用日本岛津IRTracer-100傅里叶变换红外光谱仪检定玻璃纤维的化学结构,采用衰减全反射模式,在450~4 000 cm-1范围内扫描样品。

1.4 拉伸试验

拉伸试验按照《GB/T 3354—2014定向纤维增强聚合物基复合材料拉伸性能试验方法》进行测试,以表征3D打印纤维增强复合材料在纤维方向和垂直于纤维方向上的力学性能。将3D打印纤维增强复合材料沿纤维方向和垂直于纤维方向制成一块面板,然后再切割。沿纤维方向制造的拉伸试验试样的尺寸为高250 mm,宽12.5 mm,厚1 mm;垂直于纤维的方向上的拉伸试验试样尺寸为高175 mm,宽25 mm,厚2 mm。

1.5 压缩试验

压缩试验按照《GB/T 21239-2007 纤维增强塑料层合板冲击后压缩性能试验方法》进行测试。测试是在沿纤维方向和垂直于纤维方向上进行的。试样尺寸为高80 mm,宽12.5 mm,厚2 mm。

2 结果与讨论

2.1 纤维的表面处理

图1为玻璃纤维表面处理前后的红外光谱分析,其中GF谱线为未经处理的玻璃纤维,GF-S谱线为1.5%(质量分数)硅烷偶联剂处理的玻璃纤维。从图1可以看出,未经处理的玻璃纤维无明显峰值,而经硅烷偶联剂处理的玻璃纤维谱线则出现了明显的峰,其中在1 071 cm-1处的峰对应于Si-O键的特征吸收峰;在1 580 cm-1处的峰对应于-HN2的变形振动峰;在1 441 cm-1处的峰对应-CH3的不对称伸缩振动和弯曲振动峰;而2 972 ,2 886,1 387 ,953和764 cm-1处的峰为Si-O-CH2CH3的基团特征峰。通过对比可以发现,硅烷偶联剂与玻璃纤维表面存在化学反应发生。

图1 玻璃纤维表面处理前后的FT-IR图

图2为玻璃纤维表面处理前后的SEM图谱。从图2可以看出,处理前的玻璃纤维表面光滑平整,经硅烷偶联剂处理后,玻璃纤维表面变得粗糙,有明显的凸起颗粒,进一步说明玻璃纤维表面与硅烷偶联剂发生了化学反应。

图2 玻璃纤维表面处理前后的SEM图

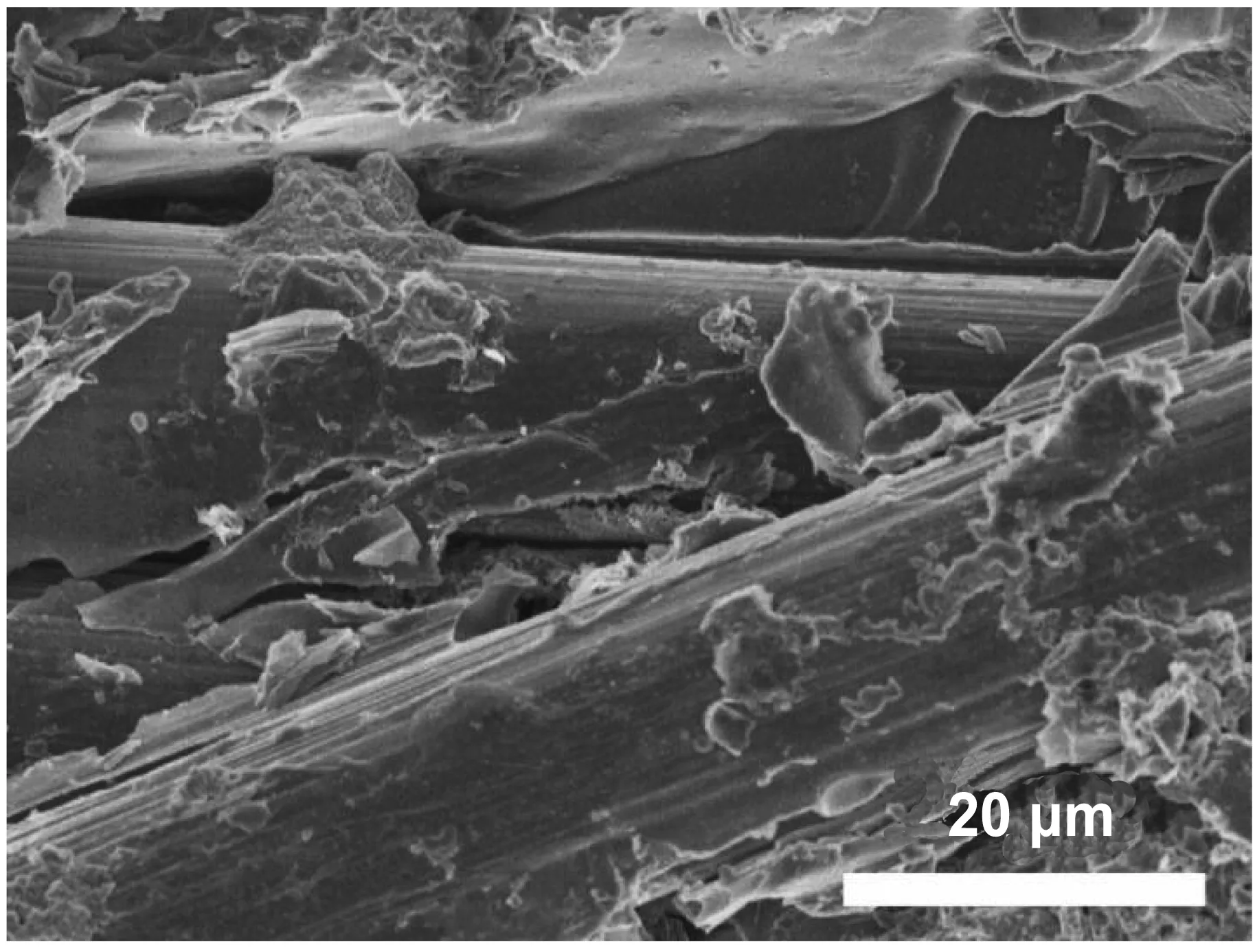

2.2 试样微观结构分析

图3为由玻璃纤维/PA复合材料制成的3D打印单丝的SEM图。从图3可以看出,玻璃纤维表面出现了大量树脂堆积,纤维之间没有经过任何压实阶段,因此最终3D打印复合材料含有较多孔隙,而且长丝(并排和逐层)之间的接头不充分。

图3 由玻璃纤维/PA复合材料制成的3D打印单丝的SEM图

2.3 连续纤维增强聚酰胺复合材料试样的力学性能

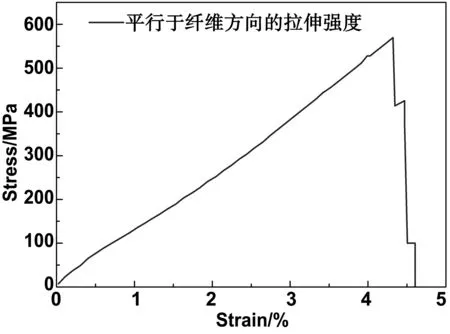

2.3.1 试样沿纤维方向的拉伸性能

沿纤维方向上拉伸试验的应力-应变曲线如图4所示。由图4可以看出,复合材料试样的拉伸曲线中,应力随应变呈线性变化,直到发生断裂。在应力达到550 MPa时,试样发生断裂,拉伸应变为4.23%。对于沿纤维方向的拉伸断裂而言,断裂失效是可以预测的,而且断裂方向基本垂直于应力加载方向。

图4 沿纤维方向上拉伸试验的应力-应变曲线

2.3.2 试样垂直于纤维方向的拉伸性能

垂直于纤维方向上拉伸试验的应力-应变曲线如图5所示。由图5可知,在应变曲线的前半段可以观察到线性演变,到应变曲线后半段,复合材料试样可以观察到非线性应变,直至材料发生断裂。非线性应变的出现应该主要是由于基体材质为有机材料,韧性较好。复合材料试样垂直于纤维方向上的断裂强度可以达到10.56 MPa,试样发生断裂时,拉伸应变为1.32%。

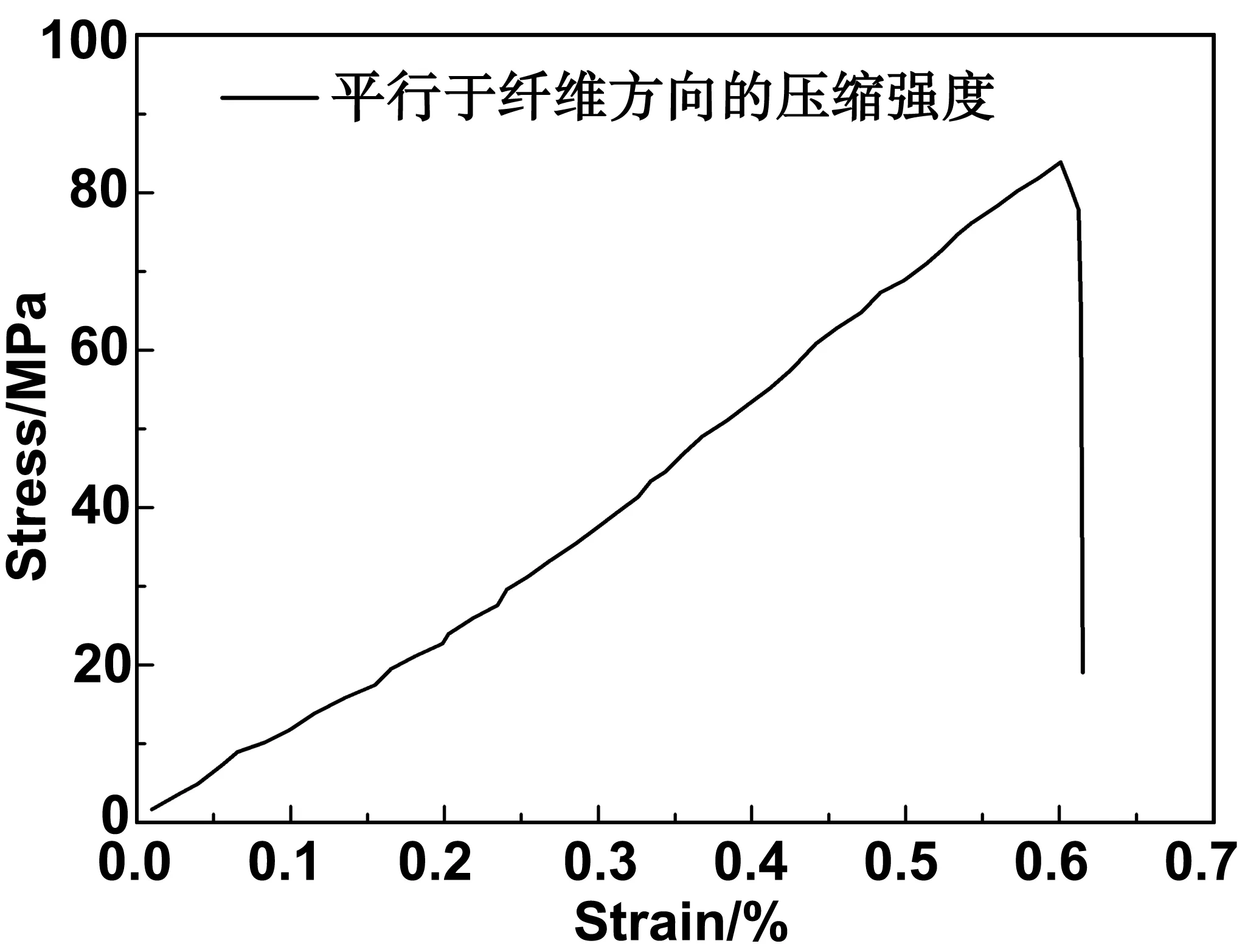

2.3.3 试样沿纤维方向的压缩性能

沿纤维方向上压缩试验的应力-应变曲线如图6所示。从图6可以看出,应力随应变呈现线性变化,直至材料断裂。复合材料试样沿纤维方向上的压缩断裂强度可以达到86.82 MPa,试样发生断裂时,压缩应变为0.62%。

图5 垂直于纤维方向上拉伸试验的应力-应变曲线

图6 沿纤维方向上压缩试验的应力-应变曲线

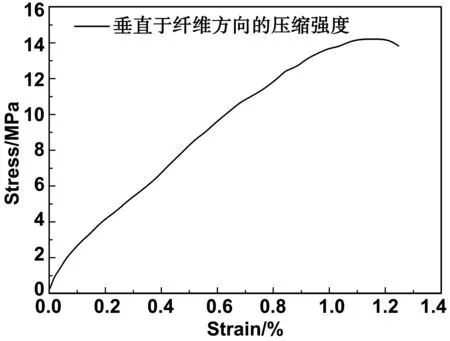

2.3.4 试样垂直于纤维方向的压缩性能

垂直于纤维方向上压缩试验的应力-应变曲线如图7所示。从图7可以看出,测试过程中应力-应变曲线直到断裂失效,一直呈现非线性的变化。失效裂纹方向垂直于载荷方向,断裂失效处与试样的局部横向不稳定性具有很强的相关性,这可能与3D打印复合材料孔隙较多有关。复合材料试样垂直于纤维方向上的压缩断裂强度可以达到13.95 MPa,试样发生断裂时,压缩应变为1.22%。

图7 垂直于纤维方向上压缩试验的应力-应变曲线

3 结 论

(1)纤维的表面处理表明,硅烷偶联剂与玻璃纤维表面有化学反应发生。

(2)复合材料试样沿纤维方向的拉伸曲线应力随应变呈线性变化,直到断裂,在应力达到550 MPa时,试样发生断裂,拉伸应变为4.23%;而在垂直于纤维方向上,断裂强度可以达到10.56 MPa,试样发生断裂时,拉伸应变为1.32%。

(3)复合材料试样沿纤维方向的压缩断裂强度可以达到86.82 MPa,试样发生断裂时,压缩应变为0.62%;而在垂直于纤维方向上,压缩断裂强度可以达到13.95 MPa,试样发生断裂时,压缩应变为1.22%。