LTAG技术在催化裂化装置的工业实践

侯传江,包忠臣

(1.中国石油锦西石化公司,辽宁葫芦岛125001;2.中国石油大庆石化公司炼油厂,黑龙江大庆163711)

某石化公司重油催化裂化装置采用MIP技术,实施2段再生、反应器与1再同轴、2再并列的提升管式催化裂化。设计加工能力为140×104t/a,在MIP技术改造中扩能至180×104t/a,实际运行重油加工量为179×104t/a。设计加工大庆减压渣油(41%),焦化蜡油(18%)和辽河直馏蜡油(41%),生产方案以汽油方案为主,兼顾液态烃产量。

1 LTAG技术应用的现实需求

由于催化轻循环油-LCO富含芳烃,十六烷值低,随着燃油质量升级,LCO作为车用柴油的调和组分越来越拖低燃油质量;市场上柴油需求持续下降,高辛烷值汽油需求上升,降低柴汽比成为必然趋势。某石化公司在180×104t/a催化裂化装置和100×104t/a催化柴油加氢精制装置上联合实施LTAG(催化轻循环油LCO加氢-催化裂化组合多产高辛烷值汽油和芳烃料)专利技术。

2 LTAG技术应用的分析应用及实施

LTAG工艺技术是利用加氢单元和催化裂化单元组合,将LCO首先在加氢单元通过工艺参数优化和专用催化剂进行多环芳烃选择性加氢饱和,在较低的反应压力和较低的化学氢耗下最大化地生成四氢萘型单环芳烃;然后将富含四氢萘型单环芳烃的加氢LCO,通过独特的裂化反应环境或单独的加氢LCO转化区,强化四氢萘型单环芳烃的开环裂化反应而抑制氢转移反应,实现加氢LCO的选择性催化裂化反应,将劣质LCO部分或全部转化成高辛烷值汽油或C6-C8芳烃。

LTAG流程改造:新增柴油加氢至催化裂化装置管线及新增重油催化裂化装置柴油进料喷嘴2个,增加回炼加氢柴油的缓冲罐与安全自保阀等。

2.1 LTAG投用前后的原料对比分析

重油催化裂化联合装置采用LTAG技术后,催化柴油加氢后回炼量按40×104t/a设计,即年开工时数按8 400 h计,催化柴油循环量为47.62 t/h,设计重油加工量为136×104t/a。

LTAG投用前混合进料控制在165~175 t/h。

进料组成:大庆减压渣油60%、焦化蜡油12%、辽河常三线14%、辽河减四线14%。

LTAG投用后混合进料控制在165~175 t/h。加氢后柴油回炼45~48 t/h。

混合原料油组成为大庆减渣52.7%、焦化蜡油10.1%、辽河减四线12.8%、辽河减三线12.2%、辽河减一线12.2%;加氢柴油回炼47.6 t/h。

2.2 重催柴油、加氢柴油的质量分析对比

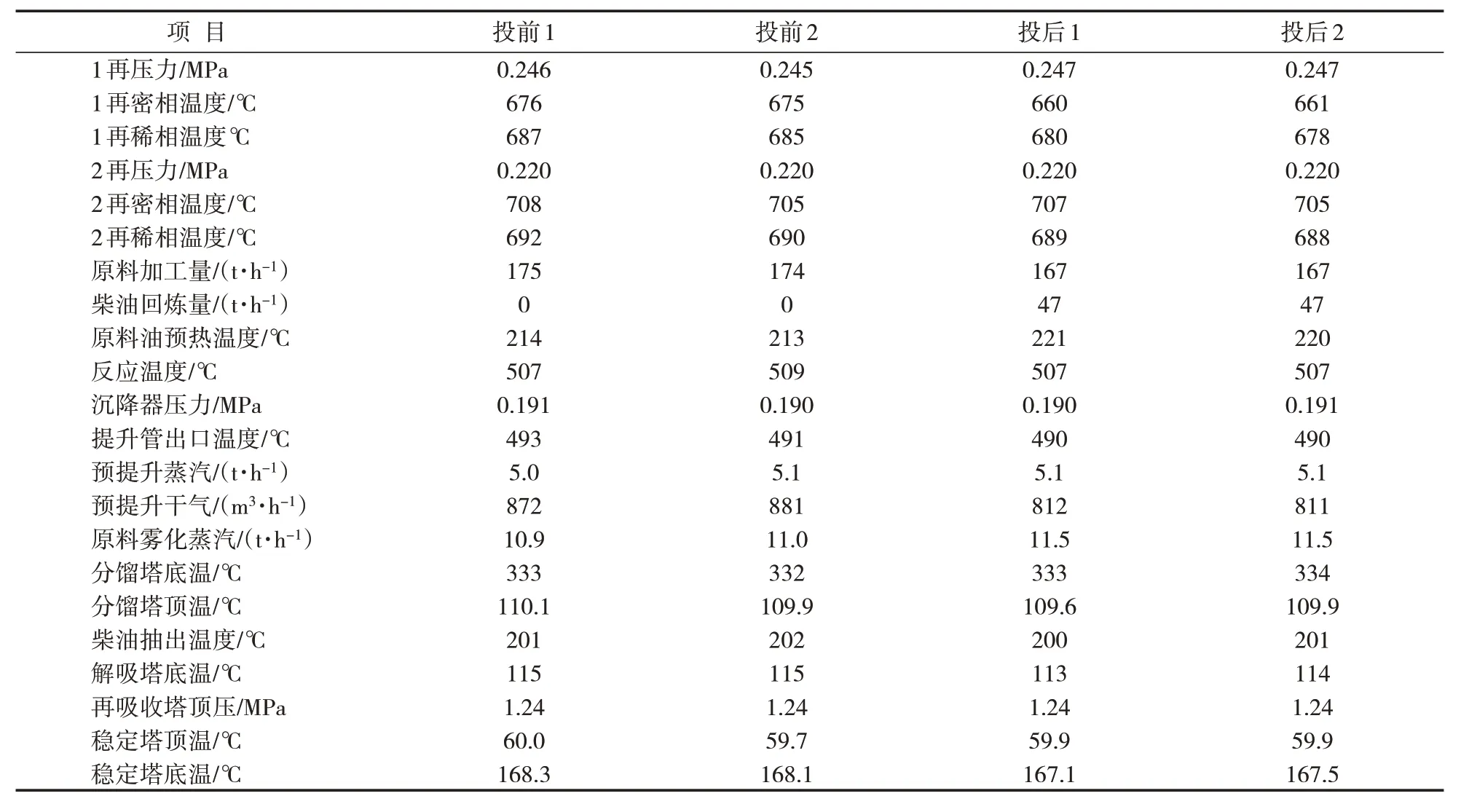

重催柴油、加氢柴油质谱分析数据见表1。LTAG投用前后的操作条件参数对比见表2。

表1重催柴油、加氢柴油质谱分析数据

表2操作参数统计

2.3 LTAG投用前后物料平衡、产品分布情况

2.3.1 正常物料平衡标定期间,统计装置物料平衡、产品分布情况及收率,回炼柴油计入催化总进料中。投用柴油后,汽油收率增加2.16%,柴油收率增加3.22%,干气、液态烃及油浆收率均有下降,焦炭和损失产率下降较多。

2.3.2 新鲜原料基准产品收率 单以新鲜原料作为加工量,以进提升管反应的柴油看作为内循环,将回炼柴油在柴油产品中刨除,得到回炼柴油前后各产品数据,见表3。LTAG投用前后能耗见表4。

表3新鲜原料做加工量各产品收率/%

表4催化装置能耗对比

回炼柴油投用后,催化汽油收率增加了13.27%,柴油收率下降了17.6%,液态烃上升了4.33%,烧焦下降了0.13%。以新鲜原料油和回炼柴油作为加工量计算装置能耗,投后与空白相比,各项能耗均有降低。原料烧焦下降21.67 kgEO/t,对能耗影响比较大;3.5 MPa蒸汽能耗上升10.55 kgEO/t;总的来说,装置能耗下降12.99 kgEO/t。

3 投用后产品质量、生产运行技术分析结果

3.1 收率及产品选择性

回炼加氢柴油后,根据产品分布对柴油在提升管反应情况进行计算,得出柴油转化率为62.3%,汽油选择性为76.5%,液态烃选择性为18.4%。设计柴油转化率为72%。

3.2 产品性质对比

对比回炼加氢柴油前后,汽油烯烃下降了7%~8%,芳烃上升1%~2%,汽油辛烷RON值从93.4降到92.3,柴油性质稳定,其它产品质量合格。

3.3 生产操作对比

装置三器流量正常,反应温度508℃,操作上无较大调整。因加工量调整,1再密相温度空白时约675℃,终标时约660℃,略有降低(见表4)。从平衡剂含碳量和金属分析看,基本保持恒定。

4 结束语

LTAG投用后,柴油进料量逐渐提高至设计值;重催装置反再系统流化稳定,装置运行平稳。根据物料平衡表,回炼加氢柴油计入催化总进料量时,催化汽油增加2.16%,柴油增加3.22%,总液收上升4.59%;回炼加氢柴油不计入催化总进料量时,汽油上升至50.85%。催化汽油增加13.27%,柴油下降17.6%,降低了柴汽比,调整了产品分布,加氢柴油转化率为62.3%,同时降低了装置能耗。